Расположение деталей с горизонтальной осью и соосным отверстием

Если деталь помимо

наружных поверхностей вращения ограничена

соосными с ними внутренними поверхностями

вращения, то в качестве главного

изображения обычно принимают фронтальный

разрез (рис. 1.9), что дает более полное

представление о детали и облегчает

нанесение размеров.

Если деталь помимо

наружных поверхностей вращения ограничена

соосными с ними внутренними поверхностями

вращения, то в качестве главного

изображения обычно принимают фронтальный

разрез (рис. 1.9), что дает более полное

представление о детали и облегчает

нанесение размеров.

В тех случаях, когда деталь имеет ступенчатое отверстие, главное изображение располагают так, чтобы ступени большего диаметра располагались правее ступеней меньшего диаметра (рис. 1.10).

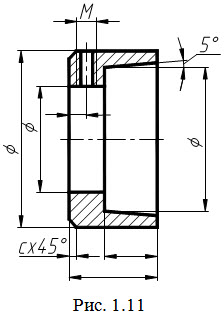

Главное

изображение детали, частично или

полностью ограниченной конической

поверхностью вращения, обычно располагают

так, чтобы вершина конической поверхности

находилась справа. Главное изображение

детали, имеющей отверстия конической

формы, располагают так, чтобы вершина

конической поверхности находилась

слева (рис.1.11).

Главное

изображение детали, частично или

полностью ограниченной конической

поверхностью вращения, обычно располагают

так, чтобы вершина конической поверхности

находилась справа. Главное изображение

детали, имеющей отверстия конической

формы, располагают так, чтобы вершина

конической поверхности находилась

слева (рис.1.11).

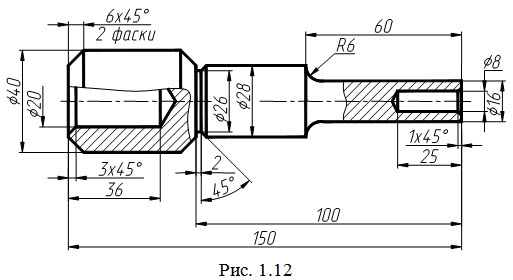

При наличии в деталях глухих отверстий или полостей их форму выявляют с помощью местных разрезов (рис. 1.12).

Деталь в зависимости

от ее формы может требовать различного

расположения ее на станке в процессе

ее обработки. В таком случае главное

изображение по своему расположению

должно соответствовать тому положению

детали, которому соответствует наибольший

объем ее обработки.

Деталь в зависимости

от ее формы может требовать различного

расположения ее на станке в процессе

ее обработки. В таком случае главное

изображение по своему расположению

должно соответствовать тому положению

детали, которому соответствует наибольший

объем ее обработки.

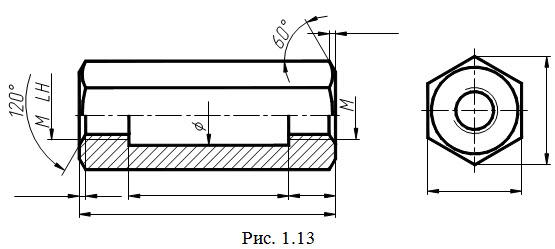

Если чертеж детали

должен дать информацию, как о наружной

поверхности детали, так и о ее внутренней

поверхности, то это может быть достигнуто

путем совмещения части вида и части

фронтального разреза (рис. 1.13).

Если чертеж детали

должен дать информацию, как о наружной

поверхности детали, так и о ее внутренней

поверхности, то это может быть достигнуто

путем совмещения части вида и части

фронтального разреза (рис. 1.13).

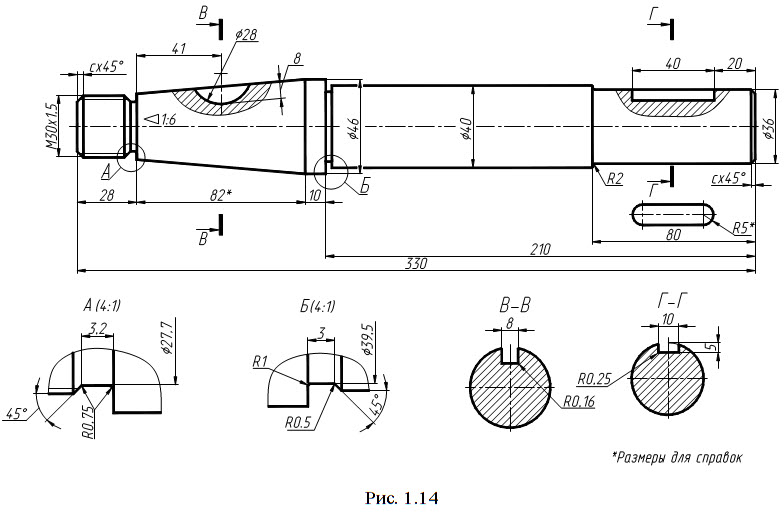

Пример выполнения чертежа вала

На рис. 1.14 представлен вариант выполнения чертежа детали (вала) с преобладающей обработкой на токарном станке.

На чертеже вала применены местные разрезы, поясняющие размеры и форму шпоночных пазов. Для более наглядного представления о форме шпоночных пазов применены вынесенные сечения. Формы проточки для выхода резьбообразующего инструмента и канавки для выхода шлифовального круга уточняются на выносных элементах.

Пример выполнения чертежа фланца

На рис. 1.15 дан пример выполнения чертежа фланца с отверстиями различной формы. Для выявления формы отверстий применен фронтальный разрез, который в данном случае является главным изображением. Расположение отверстий ясно видно на виде слева.

Измерительные инструменты и приемы обмера деталей

Измерение – это нахождение значения физической величины опытным путем с помощью специальных технических средств. При обмере деталей пользуются разнообразными измерительными инструментами.

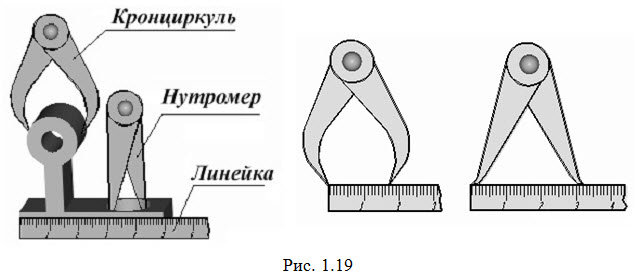

В зависимости от назначения измерительные инструменты можно разделить на две группы. К первой группе относятся стальные линейки, кронциркули, нутромеры и т. п. Точность измерения этими приборами составляет 0,5…1,0 мм. Во вторую группу входят штангенциркули, угломеры, микрометры. Они обеспечивают точность измерения 0,1…0,02 мм.

Металлическая линейка позволяет непосредственно определять значение измеряемой величины. Цена деления линейки составляет 1 мм.

Кронциркуль применяется для измерения размеров наружных поверхностей деталей. Криволинейная форма ножек с загнутыми внутрь концами позволяет удобно измерять диаметры поверхностей вращения (рис. 1.19).

Нутромер применяется для измерения размеров внутренних поверхностей. Ножки нутромера прямые, с отогнутыми наружу концами.

При измерении

размеров с помощью кронциркуля или

нутромера не следует прилагать чрезмерные

усилия: инструменты должны свободно

перемещаться по измеряемой поверхности.

При измерении

размеров с помощью кронциркуля или

нутромера не следует прилагать чрезмерные

усилия: инструменты должны свободно

перемещаться по измеряемой поверхности.

На рис. 1.20 показаны приемы определения межцентрового расстояния отверстий. Если отверстия одинакового диаметра (рис. 1.20, а), то можно измерить линейкой расстояние mn, которое равно межосевому расстоянию.

При разных

диаметрах отверстий (рис. 1.20, б) линейкой

измеряется расстояние ek между ближайшими

точками отверстий и к нему прибавляется

сумма размеров радиусов большого и

малого отверстий.

При разных

диаметрах отверстий (рис. 1.20, б) линейкой

измеряется расстояние ek между ближайшими

точками отверстий и к нему прибавляется

сумма размеров радиусов большого и

малого отверстий.

На рис. 1.21 показан пример определения толщины стенок детали при помощи линейки и кронциркуля. Размер K равен разности длин l и l1, измеренных линейкой. Размер C находят как разность длины h, измеренной кронциркулем, и длины h1, измеренной линейкой.

Форму

и размеры контура криволинейных

поверхностей детали определяют методом

координат (рис. 1.22). Координаты точек

находят при помощи треугольника и

линейки. Для этого катет треугольника

располагают вертикально и перемещают

по нему металлическую линейку.

Форму

и размеры контура криволинейных

поверхностей детали определяют методом

координат (рис. 1.22). Координаты точек

находят при помощи треугольника и

линейки. Для этого катет треугольника

располагают вертикально и перемещают

по нему металлическую линейку.

При выполнении эскизов детали с натуры часто встречаются детали с резьбой, которую надо измерить. Для этого применяют специальные шаблоны, называемые резьбомерами.

В случае, когда нет резьбомера, шаг резьбы (или число ниток на дюйм) можно определить по оттиску на бумаге (рис. 1.23). Желательно, чтобы на листе бумаги отпечаталось не менее 10 витков (ниток) резьбы. Затем по оттиску измеряют расстояние между крайними достаточно четкими рисками оттиска. Считают число промежутков между крайними рисками (число шагов) и делят измеренное расстояние на это число. Получают значение шага. Полученное значение шага сравнивают со значениями, помещенными в соответствующих стандартах.

Для определения радиусов закруглений выступов и впадин детали применяют шаблоны – радиусомеры (рис. 1.24). Величина радиуса указана на каждом шаблоне.

Скругления большого размера можно измерить с помощью отпечатка на бумаге. Бумагу накладывают на скругленную часть детали и обжимают (рис. 1.25). Оттиск на бумаге обводят остро заточенным карандашом. Затем с помощью циркуля или измерителя определяют радиус полученного скругления.