Конструкция скважины. Назначение обсадных колонн. Основные положения проектирования конструкции.

Конструкция скважины – это диаметр её ствола и стенок, в том числе их толщина, глубина бурения и спуска секций обсадных колонн, высота поднятия цементного раствора, расположение зон перфорации и инклинограмма. Последняя показывает проекции углов искривления ствола скважины в горизонтальной (азиамутальный) и вертикальной (зенитный) плоскостях.

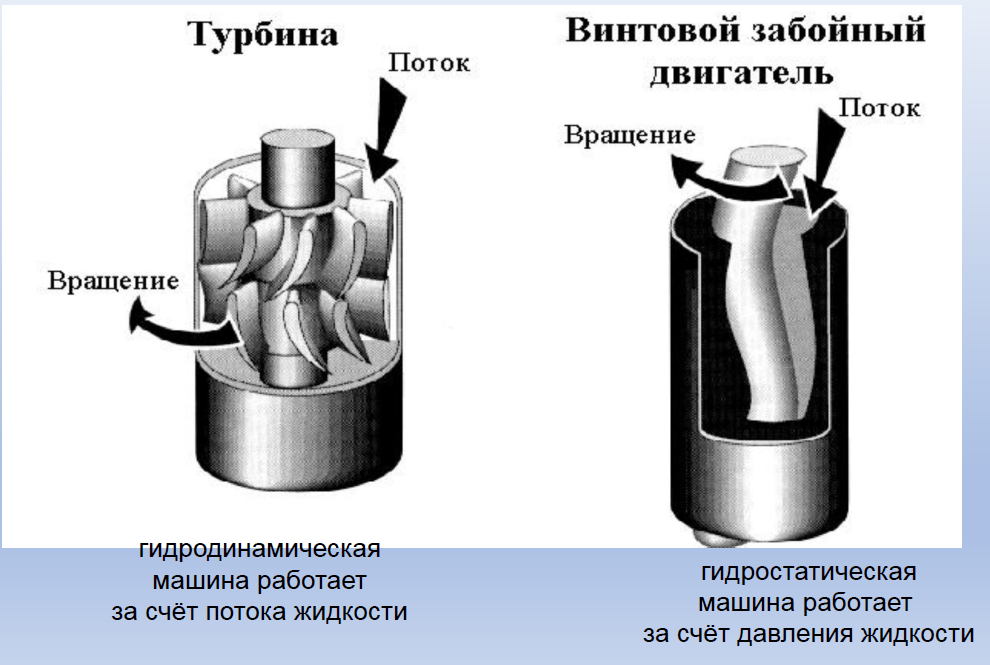

Гидравлические забойные двигатели. История. Принцип работы. Область применения.

В начале 20в вращательный способ практически полностью вытеснил ударно-канатный. Передача мощности осуществлялась от ротора к долоту через длинные бурильные трубы, что позволило существенно увеличить скорость бурения, однако частыми были поломки бурильных труб, число которых возрастало с глубиной. Примерно в это же время возникла идея размещения двигателя прямо над долотом. Первоначальные варианты от разных изобретателей имели много проблем и не получили широкого распространения. Однако в 1924 г российским советским инженером М.А. Капелюшниковым был разработан редукторный одноступенчатый турбобур. Он получил широкое распространение в стране так как позволял добиться высоких скоростей бурения, практически исключая возможность поломки бурильных труб, с качеством которых в стране были проблемы. Первый успешный турбобур так же имел множество проблем, что послужило толчком для создания нового, многоступенчатого безредукторного турбобура, успешные испытания которого прошли в начале ВОв. В результате совершенствования турбобуров уже в 50-ые появились многосекционные версии, а в 60-ые в результате появления новых долот был разработан принципиально новый гидравлический двигатель – ВЗД.

Способы бурения. Область применения. Достоинства и недостатки.

Роторный способ: «+» простота конструкции, высокая скорость бурения, низкая металлоёмкость, отсутствуют ограничения по расходу и плотности БР, более эффективные компоновки для вертикального бурения;

«-» высокие требования к ротору и к бурильным трубам, сложность управления траекторией и направленного бурения

Турбобур: «+» низкие требования к бурильным трубам (БК не вращается), высокие скорости проходки, РТБ для быстрой проходки вертикальных стволов большого диаметра «-» большая длина, ограничения по расходу и вязкости БР (необходим высокий расход), необходимы мощные насосы, ускоренный износ долот, далекое расположение ГИС от долота, ограничения по минимальному диаметру

ВЗД: «+» низкие требования к бурильным трубам, небольшая длина, высокая надёжность, близкое расположение ГИС к долоту, возможность бурения скважин сверхмалого диаметра, наиболее удобны для наклонного бурения «-» температурные ограничения, ограничения по расходу и вязкости БР

Пластовое, поровое давление. Аномально низкое, аномально высокое и нормальное давление в пласте. Условия формирования.

Поровое и пластовое давление обычно отождествляются.

Аномально низкое (АНПД) давление в пласте может формироваться по следующим условиям:

Геологические причины. Растяжение или сжатие отдельных участков земной коры, низкие уровни подмерзлотных вод, связанные с деградацией мерзлой толщи при её оттаивании внизу в течение многих лет.

Искусственные причины. Истощение залежей, обводнённость добываемой продукции, если не происходит восполнение отбираемых из пласта флюидов.

Аномально высокое (АВПД) давление в пласте может формироваться по таким условиям:

Передача части горного давления на залежь. Если скелет породы слабый, то часть горного давления передаётся на жидкость или газ, находящиеся в её порах.

Тектонические движения по разломам. В приподнятом блоке залежи, разорванной разломами, в течение длительного времени будет сохраняться прежнее высокое пластовое давление.

Вторичное увеличение объёма залежи в зонах высоких температур. В зонах больших глубин и высоких температур сложные углеводородные соединения с длинными цепями разрушаются с образованием большого количества простых молекул. Увеличение объёма залежи приводит к возрастанию давления внутри замкнутого резервуара.

Вторичное сокращение объёма пор в коллекторах при кристаллизации цемента в законтурных частях резервуара. Залежь при этом приобретает замкнутый или полузамкнутый характер.

Нормальным давлением считается уровень, близкий к условному гидростатическому показателю, имеющий градиент 0,01 Мпа/м.

Основные свойства горных пород. Методы исследования свойств горных пород.

Конструкция шарошечных долот. Типоразмеры шарошечных долот. Область применения. Достоинства и недостатки.

Типоразмеры шарошечных долот согласно ГОСТ 20692-2003

диаметр долота — 76,0 мм, 93,0, 95,3, 98,4 мм, 114,3, 117,5, 120,6 мм, 127,0, 130,2, 132,0 мм, 139,7, 146,0, 151,0, 161,0, 165,1, 171,4 мм, 187,3, 190,5, 200,0 мм, 212,7, 215,9, 222,3 мм, 238,1, 241,3, 244,5 мм, 250,8, 269,9 мм, 295,3, 304,8, 311,1 мм, 320,0 мм, 349,2, 365,1, 368,3, 371,5, 374,6, 393,7, 444,5, 469,9, 473,1, 490,0, 508,0 мм

Наиболее частые размеры: 190,5 215,9 295,3 393,7 490 508

Преимущества: по сравнению с лопастными долотами следующие: - площадь контакта с забоем значительно меньше, а длина рабочих кромок больше, что повышает эффективность разрушения пород; - интенсивность износа зубьев шарошек меньше износа лезвий лопастных долот; - вследствие перекатывания шарошек по забою опасность заклинивания долота сводится к минимуму; - невысокая стоимость

Недостатки: очень низкий ресурс работы долот такого типа; сильная зависимость механической скорости бурения от промывки забоя.

Конструкция долот режуще-скалывающего действия (РDС). Типоразмеры долот РDС. Область применения. Достоинства и недостатки.

Конструкция алмазных долот. Типоразмеры алмазных долот. Область применения. Достоинства и недостатки.

Опорно-центрирующие элементы: калибраторы, центраторы. Конструкция, функции и область применения.

ОЦЭ входят в состав БК и КНБК и призваны поддерживать заданный диаметр ствола скважину и центрировать колонну относительно неё. Также центраторы применяются для достижения различных компоновок низа бурильной колонны.

Калибраторы, расширителя и бицентричные долота. Конструкция, функции и область применения.

Бурильная колонна: назначение, условия работы. Конструкция и функции элементов бурильной колонны.

Факторы определяющие работу БК:

-величина и характер действительных нагрузок

-коррозионное воздействие бурового раствора

-абразивное воздействие стенок скважины

-колебательные процессы и резонансные явления в бурильной колонне

В процессе бурения бурильная колонна подвергается действию статических, динамических и переменных(в том числе циклических) нагрузок

Бурильные трубы: конструкция, типоразмеры бурильных труб.

Различают 4 типа бурильных труб:

1). С высаженными концами;

2). С высаженными концами и коническими стабилизирующими поясками;

3). с приварными соединительными концами;

4).Легкосплавные

.

Ротор буровой установки: назначение, конструкция, основные технические характеристики.

Ротор – это своеобразный редуктор с конической зубчатой передачей, передающей вращение вертикально расположенной колонне бурильных труб от горизонтального вала трансмиссии.

Основные функции ротора:

1) передача вращения с горизонтального вала трансмиссии на вертикальную бурильную колонну при одновременной подаче бурильной колонны на забой.

2) для восприятия всех нагрузок, возникающих в процессе бурения и передачи их на основание буровой.

3) для восприятия реактивного момента корпуса забойного двигателя, доходящего до устья скважины.

Ротор служит также для полного или частичного поддержания БК на весу с помощью элеваторов или клиньев.

Диаметр отверстия в столе ротора определяет максимальный диаметр долота, которое может быть пропущено через него. В центральное отверстие вставляют вкладыши, в которые вводят зажимы для ведущей трубы.

Технические характеристики: тип ротора, диаметр отверстия в столе, допускаемая статическая нагрузка на стол ротора, максимальная частота вращения, мощность, передаточное число конической пары, габариты, масса, базовое расстояние (расстояние от середины цепного колеса до центра стола ротора)

Турбобур: история создания, конструкция, основные технические характеристики, область применения.

История развития турбинного способа бурения начинается в 1923 г., когда в СССР М.А. Капелюшниковым, С.М. Волоховым и Н.А. Крнеевым был изобретен, изготовлен и применен на практике одноступенчатый редукторный турбобур. Долговечность маслонаполненного зубчатого редуктора была низкой. Турбобур Капелюшникова в среднем работал 10 ч до отказа. Тем не менее этот турбобур в течение 10 лет успешно конкурировал с начинающим развиваться роторным способом бурения.

Началом нового этапа в развитии конструкций турбобуров явилось создание в 1934-1935 гг. в ЭКТБ (Экспериментальной конторе турбинного бурения Азнефти) советскими инженерами П.П. Шумиловым, Р.А. Ионнесяном, Э.И. Тагиевым и М.Т. Гусманом безредукторного турбобура с многоступенчатой турбиной. Принципы, заложенные в эту конструкцию, стали основной для дальнейшего развития турбобуростроения, а теоретические разработки и положения авторов безредукторного многоступенчатого турбобура позволили создать современную теорию турбиного бурения.

Турбобуры относятся к гидротурбинным забойным двигателям (ГТЗД), которые характеризуются следующими особенностями:

рабочий орган турбобура выполнен в виде многоступенчатой осевой турбины, имеющей лопатки статора и ротора, обтекаемые непрерывным потоком жидкости;

взаимодействие между лопатками турбины и жидкостью носит гидродинамический характер, т.е. гидравлические силы, вращающие ротор, возникают в результате изменения величины и направления скорости движения жидкости между лопатками;

подвижная часть ГТЗД – ротор, совершает простое вращательное движение, концентрично оси турбобура.

Современный турбобур состоит из корпуса, вала, многоступенчатой турбины, радиальных и осевых опор, других узлов и деталей

Сегодня турбобуры применяются при бурении верхних интервалов скважин с трехшарошечными долотами с негерметизированными опорами, с долотами, оснащёнными алмазно-твердосплавными пластикатами (АТП), а также при использовании высокооборотных алмазных долот

Винтовой забойный двигатель: история создания, конструкция, основные технические характеристики, область применения.

Впервые идея создания ВЗД на базе многозаходного винтового героторного механизма была предложена в Пермском филиале ВНИИБТ в начале 60х годов. В 1966 году идея была запатентована.

ВЗД – гидравлический забойный двигатель, рабочий орган которого выполнен в виде винтовой пары, состоящей из статора и ротора. Рабочий орган ВЗД имеет рабочие камеры, периодически сообщающиеся с входом или выходом, при этом жидкость под давлением периодически наполняет каждую камеру или вытесняется из нее;

• гидравлические силы возникают в рабочем органе в результате действия перепада давления и почти не зависят от скорости движения жидкости в камерах;

• подвижная часть – ротор, совершает сложное вращательное движение, эксцентричное к оси двигателя.

Винтовой забойный двигатель состоит из трёх основных узлов: винтовой пары, опорного узла и узла трансмиссии

Винтовая пара, являющаяся рабочим органом ВЗД, состоит из статора и ротора. Статор, называемый наружным элементом, является неподвижной корпусной деталью винтовой пары. Он имеет стальной трубчатый корпус и эластичную обкладку, выполненную из резины, с внутренней винтовой поверхностью. Ротор, называемый внутренним элементом, является вращающейся деталью винтовой пары. Он представляет собой стальной винт с износостойкой рабочей поверхностью. В шпиндельной секции установлена многоступенчатая осевая опора, через которую передаётся нагрузка на долото.

Винтовые забойные двигатели предназначены:

для бурения наклонно-направленных, глубоких, вертикальных, горизонтальных и других скважин, а также для капитального ремонта скважин;

для разбуривания песчаных пробок, цементных мостов, солевых отложений и т.д.

Керноотборный снаряд: конструкция, область применения.

Конструкция стоит из:

Верхнего переводника, подшипниковой подвески, корпуса снаряда, керноприемной трубы, нижнего переводника, кернорвателя и бурголовки

Основной целью керноотборного снаряда является получение цилиндрических образцов горных пород, которые позволяют детально изучать их физические и химические свойства. Эти образцы служат основой для геологических и геофизических исследований.

Керноотборный снаряд обычно состоит из нескольких секций длиной 7–8 м, что позволяет отбирать керн значительной длины (до 50 м и выше). В зависимости от типа снаряда получают керн разного диаметра и длины

Выпускаются керноотборные снаряды типа «Недра», «Кембрий», «Силур», «Тенгиз» диаметром 100-240 мм и диаметром отбираемого керна 52-101 мм.

"Недра" для не осложненных условий бурения скважин;

"Кембрий" для условий бурения в рыхлых слабосцементированных и трещиноватых горных породах;

"Силур" для бурения в осложненных осыпями и обвалами условиях;

«Тенгиз»для бурения в условиях, осложненных нефтегазопроявлениями и поглощениями промывочной жидкости в породах с высокими коллекторскими свойствами.

Способы бурения: режимные параметры, принципы выбора способа бурения.

Способы бурения:

Ударный

Роторный

Бурение ГЗД (турбобур или ВЗД)

Комбинированный

Параметры режима бурения:

Осевая нагрузка на долото

Частота вращения долота

Расход бурового раствора

Выбор способа бурения проходит на основании данных о:

Горно-геологические условиях

Конструкции скважины

Вид профиля скважины

Доступность ремонтных баз

Мощности и состоянии буровых насосов

Забойной температуры

Виде и параметрах бурового раствора

Наличии и виде осложнений

Роторный способ бурения: область применения, преимущества и недостатки.

Область применения:

Бурение вертикальных скважин

При использовании тяжёлых буровых растворов

Бурение интервалов поглощений

«Горячие» скважины

Разбуривание мощных толщ глин, где требуется увеличенный расход бурового раствора и значительный гидромониторный эффект

Бурение поисковых и разведочных скважин (отсутствие ремонтных баз)

Преимущества:

Возможность независимого регулирования Pд и n – хорошая оптимизация бурения

Большая проходка на долото

Меньше опасность затяжек и прихватов, точнее определяется нагрузка на долото

Недостатки:

Большие силы трения колонны о стенки скважины, приводят к значительной потере мощности и ускоряют износ БТ

Более высокие требования к буровому оборудованию

Большая вероятность потери устойчивости буровой колонны

Низкая механическая скорость проходки

Необходимы высокопрочные стальные трубы

Бурения винтовым забойным двигателем: область применения, преимущества и недостатки.

ВЗД – гидравлический забойный двигатель, рабочий орган которого выполнен в виде винтовой пары, состоящей из статора и ротора. Ротор ВЗД совершает сложное эксцентричное движение.

Область применения:

Бурение с использованием высокомоментных шарошечных и алмазных долот типа PDC

Бурение бурения наклонно-направленных, вертикальных, горизонтальных скважин, а также для капитального ремонта скважин

Бурение боковых стволов

Бурении аэрированными буровыми растворами, пенами и газами

Бурение интервалов поглощения с использованием тампонирующих наполнителей в буровом растворе

Преимущества:

Высокая механическая скорость проходки

Возможно использование недорогих стальных и алюминиевых труб

Возможность контроля режимов бурения по давлению на выходе насосов

Позволяют бурить скважины с большим отходом от вертикали

Недостатки:

Проходка на долото меньше

Большие требования к буровому раствору, плотность ограничена до 1,8

Невозможность бурения с раствором на углеводородной основе из-за износа эластомера

Турбинное бурение: область применения, преимущества и недостатки

Область применения:

Бурение наклонных и вертикальных скважин шарошечными и алмазными

долотами истирающего типа

Бурение «горячих» наклонных скважин

Верхние интервалы скважин с многоколонной конструкцией (РТБ)

Преимущества:

Вращается только долото, в следствии чего маловероятны поломки БТ.

Возможность использования недорогих стальных и алюминиевых труб

Высокая частота вращения (от 400 до 1200 об/мин)

Перепад давления не зависит от режима работы

Высокая механическая скорость проходки

Недостатки:

Ограниченная плотность бурового раствора

Требуется качественная очистка бурового раствора от шлама

Чем выше крутящий момент, тем ниже частота вращения

Ограниченный расход и осевая нагрузка

Высокий износ долот

Технико-Экономические показатели строительства скважины

Средняя механическая скорость бурения

Рейсовая скорость бурения

Техническая скорость бурения

Коммерческая скорость бурения

Стоимость метра проходки скважины

L – глубина скважины, м

H – проходка на долото, м

Vcp — средняя механическая скорость бурения, м/ч

vp - рейсовая скорость бурения, м/ч

vT - техническая скорость бурения, м/ч или м/станко-мес

vK - коммерческая скорость бурения, м/станко-мес

vП - полная скорость бурения, м/станко-мес

tБ — продолжительность бурения скважины, час

tСПО — продолжительность СПО, час

tОСН - продолжительность всех производительных работ, кроме предусмотренных tБ и tСП, час

tН - продолжительность непроизводительного времени, час

tПР – время прочих работ, час

S1Ч – стоимость 1 часа работы буровой бригады, руб/ч

Sд – стоимость долота, руб

Основные функции бурового раствора. Типы буровых растворов, область применения

Основные функции:

Предотвращение поступления газа, нефти, воды в скважину из пластов

Очистка забоя и ствола скважины от шлама горной породы

Обеспечение устойчивости стенки ствола скважины

Очистка и охлаждение долота

Обеспечение качественного вскрытия продуктивного пласта

Улучшение условий разрушения горной породы долотом

Снижение сил трения бурильной колонны со стенкой скважины

Обеспечение работы гидравлических забойных двигателей

Выполнение функции гидравлического канала связи телесистемы

Обеспечение проведения геофизических исследований

Закупоривание (кольматация) проницаемого пласта

Типы буровых растворов:

Вода

Водные растворы солей

Водные дисперсные системы на основе: твёрдой фазы (меловые), жидкой дисперсной фазы (эмульсии), выбуренных горных пород (естественные промывочные жидкости)

Дисперсные системы на углеводородной основе

Область применения:

При бурении в хемогенных отложениях применяют соленасыщенные глинистые растворы, гидрогели;

В случае возможного осыпания и оползней стенок скважины — ингибированные растворы;

При воздействии высоких температур — термостойкие глинистые растворы и растворы на углеводородной основе;

При бурении в условиях, характеризующихся аномально высокими давлениями, применяют утяжелённые буровые растворы;

В неосложнённых условиях — техническую воду, полимерные безглинистые и полимер-глинистые растворы с низким содержанием твёрдой фазы.