КР1_Повалихин_Строительство скважин

.pdf

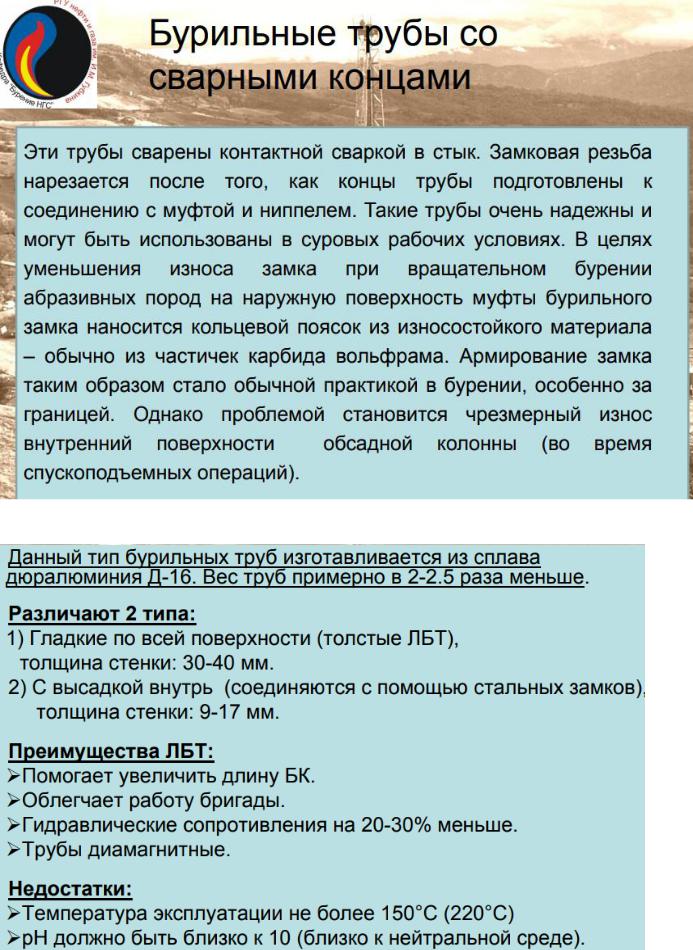

12. Бурильные трубы: конструкция, типоразмеры бурильных труб.

Различают 4 типа бурильных труб:

1). С высаженными концами;

2). С высаженными концами и коническими стабилизирующими поясками;

3). с приварными соединительными концами;

4).Легкосплавные |

. |

|

|

|

|

13. Ротор буровой установки: назначение, конструкция, основные технические

характеристики.

Ротор – это своеобразный редуктор с конической зубчатой передачей, передающей вращение вертикально расположенной колонне бурильных труб от горизонтального вала трансмиссии.

Основные функции ротора:

1) передача вращения с горизонтального вала трансмиссии на вертикальную бурильную колонну при одновременной подаче бурильной колонны на забой. 2) для восприятия всех нагрузок, возникающих в процессе бурения и передачи их на основание буровой.

3) для восприятия реактивного момента корпуса забойного двигателя, доходящего до устья скважины.

Ротор служит также для полного или частичного поддержания БК на весу с помощью элеваторов или клиньев.

Диаметр отверстия в столе ротора определяет максимальный диаметр долота, которое может быть пропущено через него. В центральное отверстие вставляют вкладыши, в которые вводят зажимы для ведущей трубы.

Технические характеристики: тип ротора, диаметр отверстия в столе, допускаемая статическая нагрузка на стол ротора, максимальная частота вращения, мощность, передаточное число конической пары, габариты, масса, базовое расстояние (расстояние от середины цепного колеса до центра стола ротора)

14. Турбобур: история создания, конструкция, основные технические

характеристики, область применения.

История развития турбинного способа бурения начинается в 1923 г., когда

в СССР М.А. Капелюшниковым, С.М. Волоховым и Н.А. Крнеевым был

изобретен, изготовлен и применен на практике одноступенчатый редукторный

турбобур. Долговечность маслонаполненного зубчатого редуктора была низкой.

Турбобур Капелюшникова в среднем работал 10 ч до отказа. Тем не менее этот

турбобур в течение 10 лет успешно конкурировал с начинающим развиваться

роторным способом бурения.

Началом нового этапа в развитии конструкций турбобуров явилось

создание в 1934-1935 гг. в ЭКТБ (Экспериментальной конторе турбинного бурения

Азнефти) советскими инженерами П.П. Шумиловым, Р.А. Ионнесяном, Э.И.

Тагиевым и М.Т. Гусманом безредукторного турбобура с многоступенчатой

турбиной. Принципы, заложенные в эту конструкцию, стали основной для

дальнейшего развития турбобуростроения, а теоретические разработки и положения авторов безредукторного многоступенчатого турбобура позволили создать современную теорию турбиного бурения.

Турбобуры относятся к гидротурбинным забойным двигателям (ГТЗД),

которые характеризуются следующими особенностями:

рабочий орган турбобура выполнен в виде многоступенчатой осевой турбины,

имеющей лопатки статора и ротора, обтекаемые непрерывным потоком жидкости;

взаимодействие между лопатками турбины и жидкостью носит гидродинамический характер, т.е. гидравлические силы, вращающие ротор,

возникают в результате изменения величины и направления скорости движения жидкости между лопатками;

подвижная часть ГТЗД – ротор, совершает простое вращательное движение,

концентрично оси турбобура.

Современный турбобур состоит из корпуса, вала, многоступенчатой турбины, радиальных и осевых опор, других узлов и деталей

Сегодня турбобуры применяются при бурении верхних интервалов скважин с трехшарошечными долотами с негерметизированными опорами, с долотами,

оснащёнными алмазно-твердосплавными пластикатами (АТП), а также при использовании высокооборотных алмазных долот

15. Винтовой забойный двигатель: история создания, конструкция, основные

технические характеристики, область применения.

Впервые идея создания ВЗД на базе многозаходного винтового героторного механизма была предложена в Пермском филиале ВНИИБТ в начале 60х годов. В 1966 году идея была запатентована.

ВЗД – гидравлический забойный двигатель, рабочий орган которого выполнен в виде винтовой пары, состоящей из статора и ротора. Рабочий орган ВЗД имеет рабочие камеры, периодически сообщающиеся с входом или выходом, при этом жидкость под давлением периодически наполняет каждую камеру или вытесняется из нее;

•гидравлические силы возникают в рабочем органе в результате действия перепада давления и почти не зависят от скорости движения жидкости в камерах;

•подвижная часть – ротор, совершает сложное вращательное движение, эксцентричное к оси двигателя.

Винтовой забойный двигатель состоит из трёх основных узлов: винтовой пары, опорного узла и узла трансмиссии

Винтовая пара, являющаяся рабочим органом ВЗД, состоит из статора и ротора. Статор, называемый наружным элементом, является неподвижной корпусной деталью винтовой пары. Он имеет стальной трубчатый корпус и эластичную обкладку, выполненную из резины, с внутренней винтовой поверхностью. Ротор, называемый внутренним элементом, является вращающейся деталью винтовой пары. Он представляет собой стальной винт с износостойкой рабочей поверхностью. В шпиндельной секции установлена многоступенчатая осевая опора, через которую передаётся нагрузка на долото.

Винтовые забойные двигатели предназначены:

для бурения наклонно-направленных, глубоких, вертикальных, горизонтальных и других скважин, а также для капитального ремонта скважин;

для разбуривания песчаных пробок, цементных мостов, солевых отложений и т.д.

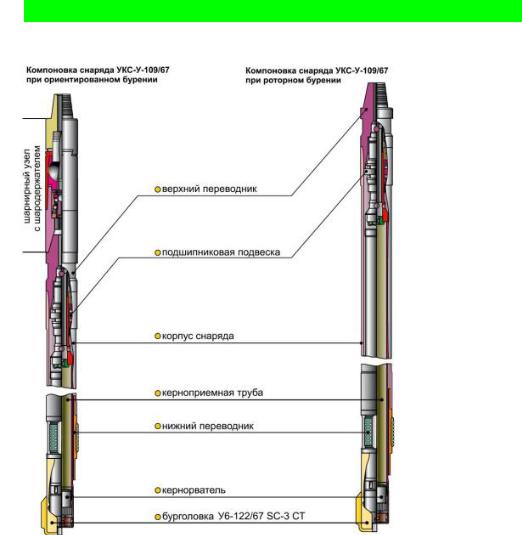

16.Керноотборный снаряд: конструкция, область применения.

Конструкция стоит из:

Верхнего переводника, подшипниковой подвески, корпуса снаряда, керноприемной трубы, нижнего переводника, кернорвателя и бурголовки Основной целью керноотборного снаряда является получение цилиндрических

образцов горных пород, которые позволяют детально изучать их физические и химические свойства. Эти образцы служат основой для геологических и геофизических исследований.

Керноотборный снаряд обычно состоит из нескольких секций длиной 7–8 м, что позволяет отбирать керн значительной длины (до 50 м и выше). В зависимости от типа снаряда получают керн разного диаметра и длины Выпускаются керноотборные снаряды типа «Недра», «Кембрий», «Силур», «Тенгиз» диаметром 100-240 мм и диаметром отбираемого керна 52-101 мм.

"Недра" для не осложненных условий бурения скважин;

"Кембрий" для условий бурения в рыхлых слабосцементированных и трещиноватых горных породах;

"Силур" для бурения в осложненных осыпями и обвалами условиях;

«Тенгиз»для бурения в условиях, осложненных нефтегазопроявлениями и поглощениями промывочной жидкости в породах с высокими коллекторскими свойствами.

17. Способы бурения: режимные параметры, принципы выбора способа бурения.

Способы бурения:

Ударный

Роторный

Бурение ГЗД (турбобур или ВЗД)

Комбинированный

Параметры режима бурения:

Осевая нагрузка на долото

Частота вращения долота

Расход бурового раствора

Выбор способа бурения проходит на основании данных о:

Горно-геологические условиях

Конструкции скважины

Вид профиля скважины

Доступность ремонтных баз

Мощности и состоянии буровых насосов

Забойной температуры

Виде и параметрах бурового раствора

Наличии и виде осложнений

18.Роторный способ бурения: область применения, преимущества и недостатки.

Область применения:

Бурение вертикальных скважин

При использовании тяжёлых буровых растворов

Бурение интервалов поглощений

«Горячие» скважины

Разбуривание мощных толщ глин, где требуется увеличенный расход бурового раствора и значительный гидромониторный эффект

Бурение поисковых и разведочных скважин (отсутствие ремонтных баз)

Преимущества:

Возможность независимого регулирования Pд и n – хорошая оптимизация бурения

Большая проходка на долото

Меньше опасность затяжек и прихватов, точнее определяется нагрузка на долото

Недостатки:

Большие силы трения колонны о стенки скважины, приводят к значительной потере мощности и ускоряют износ БТ

Более высокие требования к буровому оборудованию

Большая вероятность потери устойчивости буровой колонны

Низкая механическая скорость проходки

Необходимы высокопрочные стальные трубы

19.Бурения винтовым забойным двигателем: область применения, преимущества

инедостатки.

ВЗД – гидравлический забойный двигатель, рабочий орган которого выполнен в виде винтовой пары, состоящей из статора и ротора. Ротор ВЗД совершает сложное эксцентричное движение.

Область применения:

Бурение с использованием высокомоментных шарошечных и алмазных долот типа PDC

Бурение бурения наклонно-направленных, вертикальных, горизонтальных скважин, а также для капитального ремонта скважин

Бурение боковых стволов

Бурении аэрированными буровыми растворами, пенами и газами

Бурение интервалов поглощения с использованием тампонирующих наполнителей в буровом растворе

Преимущества:

Высокая механическая скорость проходки

Возможно использование недорогих стальных и алюминиевых труб

Возможность контроля режимов бурения по давлению на выходе насосов

Позволяют бурить скважины с большим отходом от вертикали

Недостатки:

Проходка на долото меньше

Большие требования к буровому раствору, плотность ограничена до 1,8

Невозможность бурения с раствором на углеводородной основе из-за износа эластомера

20.Турбинное бурение: область применения, преимущества и недостатки

Область применения:

Бурение наклонных и вертикальных скважин шарошечными и алмазными долотами истирающего типа

Бурение «горячих» наклонных скважин

Верхние интервалы скважин с многоколонной конструкцией (РТБ)

Преимущества:

Вращается только долото, в следствии чего маловероятны поломки БТ.

Возможность использования недорогих стальных и алюминиевых труб

Высокая частота вращения (от 400 до 1200 об/мин)

Перепад давления не зависит от режима работы

Высокая механическая скорость проходки