3 / л3

.docx

Лабораторная работа №3

Билет №3

Пульсатор.

Логический пульсатор.

Логический пульсатор – в дополнение к логическому пробнику, является стимулирующим прибором, предназначен для введения инжекции в узел коротких мощных импульсов, которые переводят узел в другое логическое состояние и обратно. (~0,75 А и длительность < 300 нс) Выходное сопротивление достаточно велико, чтобы пульсар мог мгновенно изменить состояние узла.

Импульс ведётся при нажатии кнопки.

Существуют следующие режимы импульса:

одиночный импульс

непрерывная последовательность с частотой 100 Гц

пачка из 100 импульсов

непрерывная последовательность с частотой 10 Гц

пачка из 10 импульсов

непрерывная последовательность с частотой 1 Гц

Основное использование:

проверка последовательного прохождения сигнала по элементам схемы (динамик)

подача импульсов защелки – для выходных портов

подача пачки импульсов для проверки счетчиков, регистров сдвига, конечного автомата.

Тестирование – «стимул-реакция» – с помощью пульсатора и пробника: контроль целостности проводников, контроль прохождения сигналов.

Структура системы поэлементного контроля на базе сигнатурного анализа.

СИСТЕМА ПОЭЛЕМЕНТНОГО КОНТРОЛЯ

На базе реализованной микросхемы сигнатурного регистра реализована система, которая позволяет обнаруживать дефекты электронных схем до уровня навесных элементов (микросхемы, резисторы, конденсаторы, диоды и т.д.). Процесс диагностирования заключается в последовательной проверке состояния контрольных точек на плате по заранее запрограммированному дереву поиска неисправностей ДПН). Происходит сверка состояния контрольной точки с эталоном, который был заранее введен в базу с отлаженной платы. При совпадении процесс продолжается по основной ветви ДПН. При несовпадении, из ДПН выбирается ветвь, которая запрограммирована на поиск дефекта для данной неисправности. Процесс продолжается до выявления конкретного дефектного элемента.

Рис. 1. Структурная схема платы сигнатурного анализатора и компонентов системы поэлементного контроля.

ГТИ- генератор тактовых импульсов

571ХЛ4 — интегральная микросхема

Предназначена для организации межблочных и межмодульных связей в аппаратуре многомодульных средств, используется в радиоэлектронной аппаратуре специального назначения

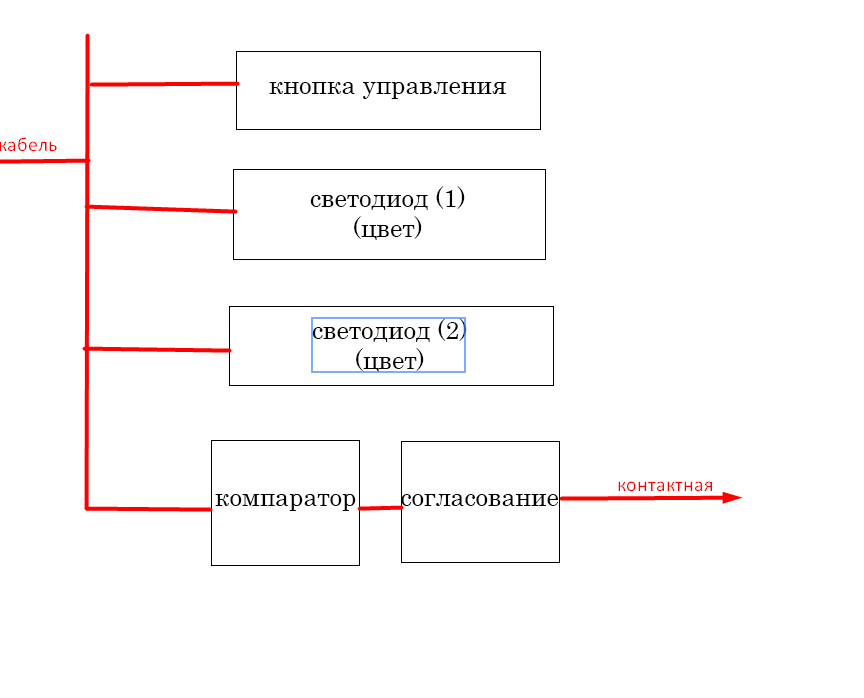

Структурная схема щупа.

Основные функции платы СА

Плата СА (Система Автоматического контроля) выполняет несколько ключевых функций для обеспечения тестирования и контроля электрических схем. Вот их подробное описание:

Выдача тестового воздействия:

Плата генерирует 32-разрядные слова, которые выдаются на ОД (объект диагностики) с дискретно задаваемой частотой. Частота выдачи может варьироваться от 300 Гц до 1152 кГц. Это позволяет производить тестирование на различных частотах, что важно для проверки работоспособности схем в различных режимах.

Прием 32-разрядных слов:

Плата принимает 32-разрядные слова в параллельный сигнатурный регистр (SR). Затем эти слова подвергаются свертке в сигнатуру, что позволяет эффективно осуществлять самоконтроль платы. Этот режим важен для мониторинга состояния самой платы и обеспечения ее корректной работы.

Прием логической цифровой информации:

Плата также принимает логическую цифровую информацию от контактного узла, который подключен к контролируемой точке схемы. Полученные данные записываются в последовательный сигнатурный регистр, где происходит их свертка в сигнатуру. Это позволяет анализировать состояние схемы и выявлять возможные неисправности.

Контактный щуп СА

Контактный щуп является важным элементом системы, который выполняет следующие функции:

Съем электрического сигнала:

Контактный щуп предназначен для зондового контактирования, что позволяет снимать электрический сигнал в определенной точке схемы. Это важно для анализа и диагностики работы электрической схемы.

Преобразование сигнала:

Щуп преобразует физический сигнал (например, напряжение или ток) в логический цифровой сигнал. Этот процесс необходим для дальнейшей обработки сигнала в цифровой форме.

Управление режимами работы:

Щуп оснащен кнопкой и двумя светодиодами, которые позволяют оператору управлять режимами работы системы поэлементного контроля. С помощью этих элементов оператор может фиксировать и изменять режимы, например, переходить к контролю следующей точки в соответствии с деревом поиска неисправностей. Это улучшает удобство работы и эффективность диагностики.

Принцип работы системы поэлементного контроля:

Идентификация элементов схемы:

Каждый элемент схемы (транзисторы, резисторы, конденсаторы и т. д.) имеет уникальные электрические характеристики. На первом этапе необходимо идентифицировать все элементы схемы для дальнейшего тестирования.

Установление контрольных параметров:

Для каждого элемента устанавливаются контрольные параметры (напряжение, ток, сопротивление и др.), которые будут использоваться для сравнения с фактическими значениями во время тестирования.

Контроль сигналов:

В процессе работы системы поэлементного контроля производится подача тестовых сигналов на каждый элемент схемы. Это могут быть как статические сигналы (постоянное напряжение), так и динамические (переменное напряжение, импульсы).

Измерение характеристик:

Система измеряет выходные параметры каждого элемента. Это может включать измерение напряжений, токов и других электрических характеристик. Используются специализированные приборы, такие как мультиметры, осциллографы и специализированные тестеры.

Сравнение с эталонными значениями:

Полученные значения сравниваются с заранее установленными эталонными (нормативными) значениями. Если параметры находятся в пределах допустимых значений, элемент считается исправным. Если параметры выходят за пределы, это указывает на наличие неисправности.

Локализация неисправностей:

При выявлении неисправностей система помогает локализовать их до уровня конкретного элемента. Это позволяет существенно сократить время на диагностику и ремонт.

Запись и анализ результатов:

Результаты тестирования фиксируются для дальнейшего анализа. Это может помочь в оценке надежности изделия, а также в выявлении систематических проблем в производстве.

Преимущества системы поэлементного контроля:

Высокая точность: Позволяет выявлять даже незначительные отклонения в работе элементов.

Снижение времени диагностики: Быстрая локализация проблем способствует уменьшению времени простоя оборудования.

Автоматизация: Современные системы могут быть автоматизированы, что позволяет минимизировать участие человека в процессе контроля.