Электроника и схемотехника, учебное пособие, Щ.А.С., О.А.Г

..pdf

121

5.5.1.МИКРОМОДУЛИ

Микромодулями называются миниатюрные функциональные узлы, построенные из отдельных микроэлементов. Плотность монтажа в современных микромодулях достигает 20 элементов в 1 см3. По конструкции и способу монтажа микроэлементов микромодули делятся на две основные группы: этажерочные (объемные) и плоские.

Микромодули этажерочного типа. Этажерочные микромодули состоят из набора диэлектрических стандартных микроплат с установленными на них микроэлементами (резисторами, конденсаторами, катушками индуктивности, трансформаторами, диодами, транзисторами и т. д.). По сторонам микроплаты расположены двенадцать металлизированных пазов, в которые впаивают соединительные проводники (рис. 5.17). В одном из углов имеется прямоугольный вырез (ключ), служащий для ориентации микроплаты при монтаже.

Стандартный размер микроплаты 9,6 х 9,6 мм. По толщине микроплаты подразделяются на 15 типоразмеров (от 0,35 до 1 мм). Материалом для них служит керамика различных сортов - ультрафарфор, фотоситалл, стеатит, миналунд и др.

Нумерация пазов микроплаты ведется по часовой стрелке, начиная от ключа при нормальном расположении микроплаты (нормальным считается такое положение микроплаты, при котором ключ находится в левом верхнем углу). Пазы металлизируют серебрянными или молибдено-марганцевыми пастами с последующим облуживанием припоем ПОС-61 с добавкой серебра (олово — 61 %, свинец 37—38, серебро 2—3%). Для качественной пайки соединительных проводников лужение проводят на глубину 0,3—0,5 мм.

Микроплйты должны быть механически, прочными и обладать высокими диэлектрическими свойствами, сопротивление изоляции между соседними пазами не менее 1010 Ом. На микроплатах устанавливают специально разработанные микроэлементы. По количеству выводов их делят на двухвыводные (резисторы, конденсаторы, катушки индуктивности и диоды), трехвыводные (транзисторы) и многовыводные (трансформаторы, реле и др.). Каждый вывод микроэлемента присоединяется только к одному из пазов.

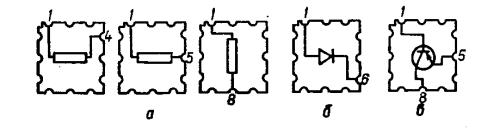

Микроэлементы имеют следующие варианты цоколевок (рис. 5.22): резисторы, конденсаторы и катушки индуктивности — с цоколевкой 1-4; 1-5; 1-8; диоды с цоколевкой 1- 6; 1-4 и 2-5 (положительный вывод диода соединен с пазом, имеющим меньший номер); транзисторы – 1-5-8 (база — эмиттер — коллектор).

Рис. 5.22

Цоколевка микроэлементов подбирается таким образом, чтобы обеспечить максимальную инвариантность при проектировании схемы и положение микроэлементов при

122

монтаже микромодуля. Требуемое расположение микроэлементов относительно друг друга достигается за счет поворота микроплаты в горизонтальной плоскости вокруг собственной оси на 90°, 180°, 270° и 360°. При этом, в зависимости от того, с какими пазами осуществляется соединение, микроэлемент может располагаться на плате, находящейся в нормальном, либо в перевернутом положении..

После установки микроэлементов на микроплату последние собираются в «этажерку». Далее микромодуль заливают эпоксидным компаундом для придания ему механической прочности и для защиты от внешних воздействий. Один микромодуль может содержать от 2 до 30 микроплат. Для обеспечения сборки микромодулей на автоматической линии микроплаты располагают с шагом 0,75 мм или кратным ему.

Дальнейшая модернизация этажерочных микромодулей привела к созданию полиэлементных микромодулей, на микроплатах которых размещают два или несколько микроэлементов. Эти микромодули имеют более высокую плотность заполнения объѐма и более высокую надѐжность за счѐт уменьшения числа переходных контактов.

Плоские микромодули. Конструирование микромодульной аппаратуры началось на базе микромодулей этажерочной конструкции. Позже большее распространение получили плоские микромодули – функционально, конструктивно и технологически законченные узлы электронной аппаратуры, имеющие типовые габаритные и присоединительные размеры. В этих микромодулях используются микроэлементы, расположенные с двух сторон печатной платы, которая помещается в металлическую капсулу и герметизируется эпоксидным компаундом.

Основой конструкции плоских микромодулей является печатная микроплата, используемая как в качестве основания (подложки) для закрепления микроэлементов и внешних выводов в строго определѐнном положении, так и в качестве коммутационного элемента, обеспечивающего соединение микроэлементов, расположенных с двух сторон микроплаты, в соответствии с заданной электрической схемой.

Материалом для платы может быть выбран любой диэлектрик: керамика, пластмасса, стеклотекстолит, гетинакс. Широкое распространение получил фольгированный стеклотекстолит марки СФ-2-50-0,5 или СФ- 2Н-50-0.8 (ГОСТ 10316—70) толщиной 0,8 мм.

Печатный монтаж на микроплатах осуществляется одним из методов изготовления обычных печатных плат. Наиболее употребительным является фотогальванохимический.

Размеры плоских микромодулей определяются унифицированными размерами печатной платы. Ширина платы постоянная и равна 16,8 мм, а длина может быть разной и подбирается в соответствии с зависимостью (4,8 + 4п ) мм, где п = 1, 2, 3.... Печатная плата имеет фасонные вырезы — пазы, служащие для ориентации микроэлементов

при сборке. В одном из углов платы предусмотрен ключ (срез) в виде фаски I х 45°.

Монтаж микроэлементов на плате выполняется пайкой или сваркой, а также с помо-

123

щью токопроводящего клея—контактола. Контактные выводы располагают по периметру с шагом 4 мм на расстоянии 2,4 мм от края платы. Если необходимое количество выводов не размещается по периметру, то допускается их размещение на плоскости платы (рис.

13.4). Отсчет выводов идет от ключа микромодуля по каждому вертикальному ряду сверху вниз и справа налево, если смотреть со стороны выводов.

Микроплату с установленными на ней микроэлементами помещают в защитную алюминиевую капсулу. Толщина стенок капсулы равна 0,3 мм. Типовой микромодуль имеет высоту 6,3 мм. Длина одной стороны его постоянна (17,5 мм), а длина другой подчиняется зависимости (5,5 + 4п) мм, где п = 1, 2, 3,...

Отечественная промышленность выпускает активные и пассивные микроэлементы, различные по назначению и пригодные для использования в этажерочных и плоских микромодулях. Ниже приводятся основные сведения о некоторых типах микроэлементов, представляющих наибольший практический интерес.

Резисторы для микромодулей отличаются небольшой мощностью рассеяния и, как правило, невысокими предельными величинами сопротивлений и напряжений. К наиболее распространенным ми!фомодульным резисторам постоянного сопротивления следует отнести микрорезисторы типа СЗ-4 (СКПМ), СЗ-З (СКНМ), С2-12 (ССНМ), СЗ-2, C5-6, C515, C5-18, C5-31. В плоских микромодулях, кроме перечисленных элементов, находят также применение резисторы типа ОМЛТ (МЛТ)-0,125.

Микромодульные конденсаторы выпускаются на базе различных диэлектрических пдѐнок: керамических, стекло-керамических, оксидных, полистирольных и др. В качестве обкладок конденсаторов в основном используют серебро, золото и медь.

Наибольшее распространение в этажерочных микромодулях имеют конденсаторы: КМК (конденсаторы микромодульные керамические, предназначенные для работы в цепях постоянного и переменного токов); существует три вида этих конденсаторов — однослойные (КМК-1) и многослойные (КМК-2 и КМК-3); КОПМ-2 (КОПМ) (конденсаторы оксидно-полупроводниковые, микромодульные, предназначенные для работы в цепях постоянного и пульсирующего токов); КМПМ и К74П-4 (конденсаторы металлопленочные, предназначенные для работы в цепях постоянного, переменного и пульсирующего токов); ММКТ-3/20 (конденсатор подстроечный микромодульный (миниатюрный вариант подстроечного керамического конденсатора КПК)).

В плоских микромодулях находят широкое применение керамические и оксиднополупроводниковые микроконденсаторы типа К10-9, КМ-4в, КМ-5в, КМК-2а, КМК-За, КОПМа, К53-5А, К53-10.

В микромодульных конструкциях используют катушки индуктивности типа ИФМ, МКИ, МКИП и МКИС. ИФМ предназначены для работы в цепях постоянного и переменного тока до 5 мА в диапазоне рабочих температур от —60 до +85° С. Выполняются они на ферритовых кольцах марок 20ВЧ, 50ВЧ, 100НН и 1000 НМ и приклеиваются к стандартной микроплате. Сверху катушки закрывают полиамидным колпаком и покрыва-

124

ют эмалью. В обозначениях марок ферритов число, стоящее перед буквенными индексами, соответствует начальной магнитной проницаемости материала: буквы ВЧ означают высокочастотные никель-цинковые и литийцинковые ферриты; НН — низкочастотные никель-цинковые и литий-цинковые ферриты; НМ — низкочастотные марганец-цинко- вые ферриты. Так, используемые для получения катушек индуктивности типа ИФМ ферриты 1000 НМ характеризуются предельной рабочей частотой 100 кГц, 100 НН – 1 МГц; 20 ВЧ - 5 МГц, 50 ВЧ - 25 МГц. Индуктивность катушек ИФМ лежит в пределах от 1 мкГн до 2500 мкГн. Добростность катушек Q = 20÷80.

Микромодульные катушки индуктивности постоянные (МКИ), переменные (МКИП) и связанные (МКИС) изготовляются с использованием малогабаритных броневых сердечников из феррита и выпускаются на стандартной микроплате. Высота этих катушек

9,8÷11,8 мм, масса 1,5 ÷1,8 г.

Наряду с катушками индуктивности выпускаются миниатюрные трансформаторы в микромодульном исполнении. Наибольшее распространение получили трансформаторы трех типов: ММТИ (нмпульсные), ММТЗ (запоминающие) и ММТС (согласующие). Конструктивное оформление их (за исключением цоколѐвки) такое же, как и катушек индуктивности. Трансформаторы типа ММТИ (от ММТИ-2 до .ММТИ-13) изготовляются на ферритовых сердечниках и предназначены для работы в импульсных схемах на частотах до 10 кГц с импульсным напряжением до 18 В в интервале температур -60÷+70 . Пермаллоевые импульсные трансформаторы изготавливаются 146 типов и рассчитаны на импульсы длительностью от 0,05 до 10 мкс амплитудой до 15 В с частотой следования 10÷2000 кГц. Эти трансформаторы могут быть двух-, трѐх- и четырѐхобмоточными.

. Пермаллоевые импульсные трансформаторы изготавливаются 146 типов и рассчитаны на импульсы длительностью от 0,05 до 10 мкс амплитудой до 15 В с частотой следования 10÷2000 кГц. Эти трансформаторы могут быть двух-, трѐх- и четырѐхобмоточными.

Микромодульные диоды.В этажерочных микромодулях используются диоды двух типов: в круглом металлостеклянном корпусе ДММ3ВП и в таблеточном металлостеклянном корпусе 2ДМ101А и 2ДМ502А — 2ДМ502Г. В таблеточном же варианте выпускаются и кремниевые микростабилитроны типа 2СМ.

В плоских микромодулях наибольшее применение находят германиевые микродиоды МДЗ благодаря небольшому прямому сопротивлению в области малых токов, относительно малому времени восстановления обратного напряжения, малой емкости (не более 1 пФ) и предельно малым габаритам корпуса. Электрические данные диодов МД3 совпадают с данными диодов ДММ3ВП. В плоских микромодулях используют кремниевые диоды 2Д101 и 2Д502 в круглых (в виде таблеток) металлостеклянных корпусах, а также стабилитроны типов 2С180А - 2С213А и 2С133Б - 2С168Б (электрические данные которых совпадают с соответствующими приборами этажерочных микромодулей).

Микромодульные транзисторы. В этажерочных микромодулях используются специально разработанные микротранзисторы в металлостеклянном корпусе диаметром 7,6 мм и высотой 2,5 мм. Номенклатура подобных транзисторов достаточно широкая: ТМ2А - ТМ2Д - германиевые транзисторы р-п-р-типа; ТМЗА ÷ ТМЗД — германиевые транзисторы п–р-п-типа; ТМ5А ÷ ТМ5Д - германиевые сплавные транзисторы р -п -p-типа, предназначенные для работы в низкочастотных каскадах; ТМ10 ÷ ТМ10Ж — кремниевые диффузи-

125

онные транзисторы п–р-п-типа; ТМ11, ТМ11А, ТМ11Б - кремниевые сплавные транзисторы р-п-р-типа; 1ТМ115А — 1ТМ115Г — германиевые сплавные р-п-р-типа, низкочастотные, предназначенные для работы в высоковольтных цепях; 2ТМ103А ÷ 2ТМ103Д - кремниевые диффузионные п–р-п-типа, предназначенные для работы в высоковольтных цепях;

ТМ4А ÷ ТМ4 и 1ТМ305А÷1ТМ305В - высокочастотные германиевые транзисторы р -п -p- типа.

Помимо специальных микромодульных транзисторов, в микромодульной аппаратуре (особенно на базе плоских микромодулей) могут быть использованы миниатюрные транзисторы малой мощности в обычном исполнении. К ним следует отнести, например, при-

боры типа 1Т115 (А - Г), 1Т305 (А - В), ГТ109 (А - Г), 2Т103 (А -Д), 2Т104 (А - Г), 2Т301 (Г-Ж ), 2Т306 (А- Г), 2Т312 (А - В), 2Т326 (А, Б) и др.

5.5.2.ГИБРИДНЫЕ ИНТЕГРАЛЬНЫЕ СХЕМЫ

Всоответствии с ГОСТ 17021-71 гибридной интегральной микросхемой называют ин-

тегральную микросхему, часть элементов которой имеет самостоятельное конструктивное оформление. В современных гибридных интегральных схемах пассивные элементы (резисторы, конденсаторы, контактные площадки и внутрисхемные соединения) изготавливают путем последовательного нанесения на подложку пленок из различных материалов, а активные элементы (диоды, транзисторы и др.) выполняют в виде отдельных (дискретных) навесных деталей (в миниатюрном или.бескорпусном оформлении).

Взависимости от толщины пленок различают толстопленочные (от 1 до 25 мкм) и тонкопленочные гибридные микросхемы (до 1 мкм). Существенным недостатком толстопленочных микросхем является нестабильность номинальных значений величин пассив-

ных микроэлементов и относительно низкая плотность монтажа. Тонкие пленки обеспечивают плотность монтажа до 200 элементов/см3 и высокую точность элементов.

Основными конструктивными элементами гибридной интегральной микросхемы являются:

-подложка, на которой размещаются пассивные и активные элементы;

-пассивная часть с планарным (в одной плоскости) расположением пленочных проводников, контактных площадок, резисторов и конденсаторов;

-навесные бескорпусные полупроводниковые приборы с гибкими проволочными вы-

водами или с жестко фиксированной системой выводов;

-навесные миниатюрные пассивные элементы (конденсаторы больших номиналов,

трансформаторы, дроссели), которые применяются как исключение;

-корпус для герметизации микросхемы и закрепления ее выводов.

Подложки. В качестве материала подложки наиболее часто используют стекло и керамику. Выбор этот обусловлен малой удельной электропроводностью, химической стой-

126

костью и высокой диэлектрической прочностью. Для обеспечения хорошего сцепления пленок с подложкой последние подвергаются тщательной полировке, травлению в кислотах и промывке. Кроме того, перед нанесением пленок подложки очищают путем ионной бомбардировки непосредственно в установке для напыления. Подложка для нанесения гибридной микросхемы представляет собой четырехугольную пластинку длиной l шириной b и толщиной s. Установлены следующие размеры подложек:

l, мм .... |

48 |

48 24 |

16 |

16 |

12 |

6 |

4; |

b, мм .... |

60 |

30 30 |

20 |

10 |

10 |

5 |

2,5. |

Толщина подложек 0,6; 1,0; 1,6 мм с отклонениями 0,06 мм.

Подложки 48 х 60 мм или кратных размеров используются для изготовления за один технологический цикл нескольких одинаковых пленочных схем с последующей разрезкой на меньшие платы. Неперпендикулярность сторон не более 0,1÷0,2 мм, непараллельность плоскостей - не более 0,05 мм.

Проводники и контактные площадки. Проводники служат для соединения отдельных элементов микросхемы друг с другом, а контактные площадки — для соединения пленочных и навесных элементов с проводниками, а также для связи с внешними выводами микросхемы.

Основными требованиями к пленочным проводникам и контактным площадкам являются' высокая электрическая проводимость; хорошая адгезия к подложке и хорошая способность к пайке или к сварке; малое переходное сопротивление между проводящим слоем и другими элементами микросхемы; химическая инертность по отношению к другим слоям.

Для напыления проводников и контактных площадок рекомендуются золото, серебро, медь, алюминий и никель. Для улучшения адгезии токопроводящих материалов к подложке напыляют подслой хрома, титана, молибдена, железа и др.

В конструкции пленочной микросхемы часто возникает необходимость пересечения одного проводника с другим. Пересечение представляет собой, по существу, микроконденсатор, так как между проводниками возникает паразитная емкостная связь. Для изоляции между проводниками применяется в большинстве случаев моноокись кремния и халькогенидное стекло. Каждое пересечение должно иметь сопротивление проводников не более 0,8 Ом/см, а емкость не более 2 пФ.

Минимально допустимые размеры контактной площадки, предназначенной для контроля номиналов пленочных элементов, составляют 0,3 х 0,3 мм, для подпайки навесных элементов — 0,7  0,7 мм, для сварки 0,4

0,7 мм, для сварки 0,4  0,4 мм. Минимально допустимые расстояния между контактными площадками 0,5 мм. Контактным площадкам рекомендуется придавать наиболее простую форму, например Г-, Т- и П-образную.

0,4 мм. Минимально допустимые расстояния между контактными площадками 0,5 мм. Контактным площадкам рекомендуется придавать наиболее простую форму, например Г-, Т- и П-образную.

Резисторы. Пленочные резисторы изготавливаются из материалов, обладающих высо-

127

ким электрическим сопротивлением и низким температурным коэффициентом сопротивления (ТКС): хрома, нихрома, тантала, металлокерамики, специальных проводящих красок на основе углерода и др.

Обычно пленочные резисторы имеют прямоугольную форму. Для получения стабильных пленочных сопротивлений толщина пленки берется от 0,01 до 1 мкм. Очень тонкие пленки (0,005 мкм) значительно изменяют свои параметры в процессе изготовления и эксплуатации схемы. Кроме того, последующее воздействие воздуха вызывает поверхностное окисление их, которое приводит к изменению сопротивления. В более толстых пленках это окисление сказывается меньше. Однако пленки толщиной более 1 мкм не обеспечивают достаточно прочного сцепления с подложкой.

Очевидно, что при одной и той же толщине резистивной пленки можно получать различные сопротивления, отличающиеся друг от друга в десятки раз. Для этого достаточно изменять отношение длины пленки к ее ширине.

Нормализованной мерой сопротивления пленочного резистора служит поверхностное удельное сопротивление  (сопротивление, приходящееся на квадрат площади резистивной пленки). Единицей измерения такого сопротивления служит величина Ом/квадрат.

(сопротивление, приходящееся на квадрат площади резистивной пленки). Единицей измерения такого сопротивления служит величина Ом/квадрат.

Значение  зависит лишь от удельного сопротивления материала

зависит лишь от удельного сопротивления материала  и толщины пленки b и является величиной постоянной для квадрата любых размеров. Значение сопротивления плѐночного резистора определяется произведением R=

и толщины пленки b и является величиной постоянной для квадрата любых размеров. Значение сопротивления плѐночного резистора определяется произведением R=  ·N, где N – число квадрат, занимаемое плѐночным резистором.

·N, где N – число квадрат, занимаемое плѐночным резистором.

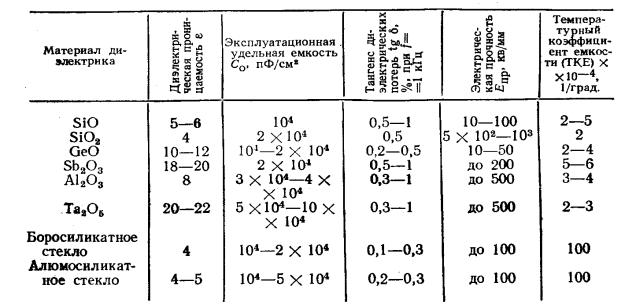

Пленочные конденсаторы обычно состоят из трех слоев: двух металлических обкладок (электродов) и диэлектрического слоя между ними. В качестве материалов для обкладок чаще всего используют алюминий, а также золото, серебро, тантал, медь и др. Диэлектриками служат моноокись кремния SiO, моноокись германия GeO, трехсернистая сурьма Sb2S3, пятиокись тантала Та205, боросиликатное и алюмосиликатное стекло и т. д.

Основные электрические и эксплуатационные свойства пленочных конденсаторов приведены в табл. 5.2.

Таблица 5.2

128

Ёмкость плѐночного конденсатора С определяется по формуле

C=0,0885εS/d (пФ),

где ε – относительная диэлектрическая проницаемость диэлектрика; S – площадь обкладок конденсатора, см2; d – тощина диэлектрика, см.

Как видно из формулы, величину удельной емкости определяют диэлектрическая проницаемость и толщина диэлектрика. Для получения большой удельной емкости применяют диэлектрики с высоким значением диэлектрической проницаемости, а также уменьшают толщину диэлектрика, которая обычно составляет десятые доли микрометра.

Изготовление тонкопленочных индуктивностей связано с большими трудностями, в тонкопленочных схемах применяют главным образом дискретные микрокатушки индуктивности с сердечником из порошкового железа или из специальных ферритов.

В гибридных интегральных микросхемах в качестве активных элементов применяют дискретные полупроводниковые приборы. По способу герметизации они делятся на бескорпусные и корпусные.

Так как бескорпусные приборы имеют малые габариты и массу, применение их в гибридных интегральных микросхемах следует считать наиболее целесообразным и перспективным.

По способу монтажа в микросхему бескорпусные полупроводниковые приборы можно разделить на две группы: приборы с гибкими выводами и приборы с жесткими объемными выводами.

Недостатком конструкции бескорпусных полупроводниковых приборов с гибкими выводами заключается в трудности автоматизации процессов установки приборов в микросхему. Поэтому при сборке активных элементов широко используются приборы с жѐст-

129

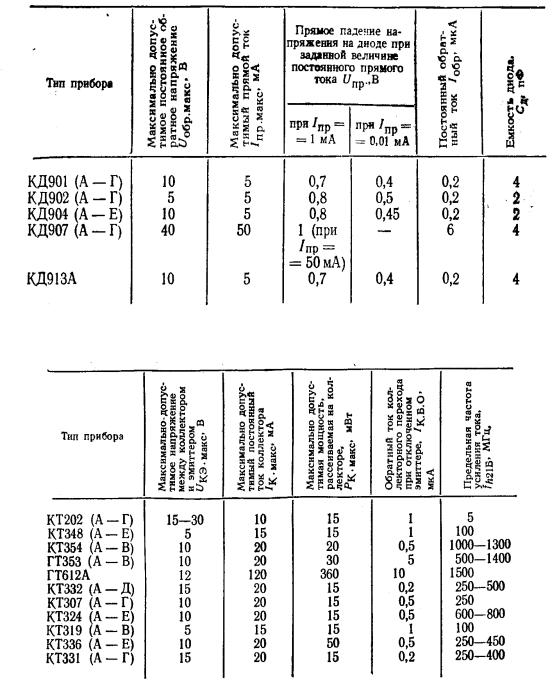

кими выводами. Для них характерно отсутствие соединительных проводнтков, что позволяет автоматизировать процесс сварки микросхем и повысить надѐжность соединений. В таблицах приведены данные некоторых распространѐнных бескорпусных диодов (табл.

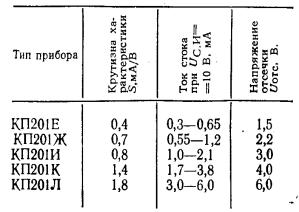

5.3), бескорпусных биполярных транзисторов (табл. 5.4) и полевых транзисторов (табл.

5.5).

Таблица 5.3

Таблица 5.4

Таблица 5.5

130

5.5.3. ПОЛУПРОВОДНИКОВЫЕ ИНТЕГРАЛЬНЫЕ МИКРОСХЕМЫ

Полупроводниковыми интегральными схемами называют интегральные микросхемы,

элементы которых выполнены в объеме и (или) на поверхности полупроводникового материала. Функции дискретных элементов (активных и пассивных) в таких схемах выполняют различные локальные (местные) области, между которыми существуют необходимые электрические соединения и изолирующие прослойки. Полупроводниковые интегральные схемы имеют наиболее высокую степень интеграции компонентов (до 1000 элементов/см3) и позволяют получить максимальную надежность, так как количество соединений в них сведено к минимуму.

5.5.3.1. Технология изготовления полупроводниковых интегральные схем

Полупроводниковые интегральные схемы в основном изготавливают из кремния. Выбор этот обусловлен тем, что по сравнению с германием он имеет большую запрещенную зону, меньшие обратные токи и более высокую рабочую температуру (до +125° С). Кроме того, путем окисления поверхности кремния легко получить пленку двуокиси кремния, обладающую хорошими защитными свойствами.

Для полупроводниковых интегральных микросхем используются кремниевые монокристаллические пластины диаметром 30…60 мм и толщиной 0,25…0,4 мм. Элементами микросхемы являются биполярные и полевые транзисторы, диоды, резисторы и конденсаторы, которые формируются в полупроводниковой пластине методами, известными из технологии дискретных полупроводниковых приборов (селективная диффузия, эпитаксия и др.), но получившими в интегральной технологии дальнейшее развитие. Межсоединения выполняют путем напыления узких дорожек алюминия на окисленную (т. е. электрически изолированную) поверхность кремния, имеющую окна в пленке окисла в тех местах, где должен осуществляться контакт дорожек с кремнием. Для соединения элементов с выводами микросхемы на проводящих дорожках создаются контактные пощадки. Методом напыления изготавливают также резисторы и конденсаторы.

Основными процессами создания компонентов полупроводниковых интегральных схем являются технологические процессы создания р - n-переходов, с помощью которых формируются как активные, так и пассивные компоненты интегральных схем - транзисторы, диоды, резисторы, конденсаторы и т. д. Такими процессами являются диффузия при-