- •Нижегородский государственный технический университет им р.Е. Алексеева

- •Разработка технологических процессов изготовления деталей

- •2 Часть.

- •1 Задание

- •2 Подготовка технологического процесса

- •2.1 Технологический анализ детали

- •2.2 Выбор метода обработки детали

- •1. Детали изготавливаются в одношпиндельном станке из отдельных заготовок.

- •2. Детали изготавливаются в одношпиндельном станке из цельного прутка.

- •3. Детали изготавливаются в двухшпиндельном станке из цельного прутка.

- •4. Детали изготавливаются в двухшпиндельном станке из отдельных заготовок.

- •Базирование заготовки на первой и второй операции

- •Токарно-фрезерный станок с барфидером

- •Изготовление деталей из цельного прутка

- •Отрезка заготовки от прутка и ее перехват противошпинделем

- •Перехват заготовки противошпинделем

- •2.3 Выбор схем базирования детали

- •2.4 Выбор станка, каталога инструментов, прутка; проектирование заготовки

- •Станок emco maxxturn45

- •3 Описание процесса обработки детали

- •3.1 Обработка детали на первой формообразующей операции

- •3.2 Обработка детали на второй формообразующей операции

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ

Нижегородский государственный технический университет им р.Е. Алексеева

Кафедра «Энергетические установки и тепловые двигатели»

Курсовая работа по дисциплине

«Технология двигателестроения»

Разработка технологических процессов изготовления деталей

2 Часть.

Разработал:

Студент группы: 21-ЭУД

Шишин А.К.__________

Проверил:

Чуваков А.Б.__________

Нижний Новгород, 2024

СОДЕРЖАНИЕ

1 ЗАДАНИЕ 3

2 ПОДГОТОВКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА 3

3.1 Обработка детали на первой формообразующей операции 11

на технологический процесс ее изготовления………………………….……..30

1 Задание

Разработать основы технологии изготовления детали типа «тело вращения»: наружный диаметр детали 14 мм, чертеж прилагается. Тип производства – мелкосерийное. Деталь изготавливать из стандартного прутка, нарезанного или цельного. Выбор обрабатывающих инструментов производить по актуальным каталогам.

Требуется:

- разработать принципы изготовления детали;

- осуществить выбор прутка и станка с ЧПУ;

- осуществить выбор обрабатывающих инструментов;

- разработать траектории движения инструментов, включая изображения элементарных отрезков перемещения; опорные точки, разделяющие эти отрезки, нумеровать последовательно по направлению движения инструментов;

- выполнить описание принятых технологических решений по обработке детали;

- разработать комплект технологической документации с маршрутным описанием процесса изготовление детали; комплект разместить в приложении.

Отметим, что расчет режимов обработки и технологических припусков в состав выполняемой работы не входит.

Все приведенные в работе изображения должны соответствовать общим требованиям, предъявляемым к технологическим эскизам, а именно:

- детали должны изображаться в рабочем положении в конце обработки;

- контуры обработки детали должны изображаться основными линиями, контуры необработанного материала изображаются тонкими линиями; контуры снимаемого материала изображаются штрихпунктирными линиями;

- инструменты должны изображаться в условной точке начала перемещения;

- контуры рабочих перемещений инструментов должны изображаться основными линиями; контуры вспомогательных перемещений инструментов изображаются пунктирными линиями;

- эскизы обработки детали должны содержать схему ее базирования.

2 Подготовка технологического процесса

2.1 Технологический анализ детали

Деталь содержит радиальные отверстия, поэтому для ее изготовления наиболее рациональным является использование токарно-фрезерного станка с ЧПУ, позволяющего в дополнение к токарной обработке выполнять обработку детали на остановленном шпинделе приводным (вращающимся) инструментом.

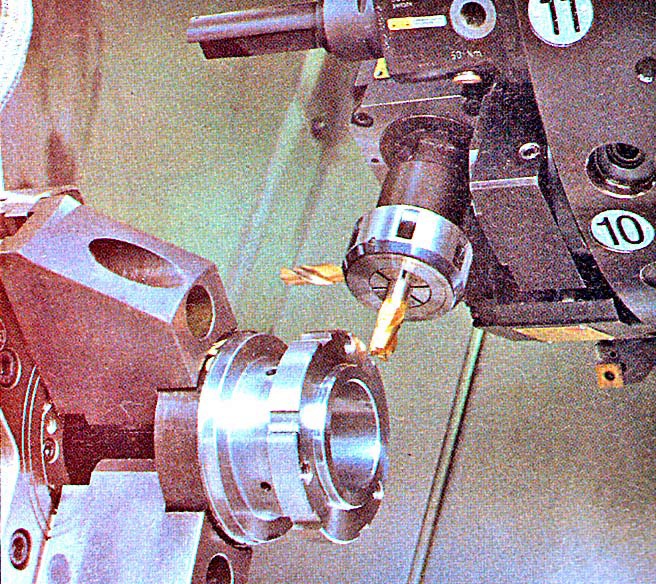

Токарно-фрезерный станок с ЧПУ Обработка вращающимся инструментом

Детали поочередно обрабатываются с двух противоположных сторон (пример детали на различных стадиях обработки приведен на фото).

Поверхность с размером Ø14, выполняемая на установе А, прпредназначена для базирования детали на установе Б.

Большинство размеров на чертеже имеют нестандартные допуска. Это потребовало проведения анализа с целью приведения размеров в соответствие стандартным допускам с целью определения требуемых этапов обработки.

Анализ показал, что допуска большинства размеров детали находятся в пределах 9…14 квалитета. При разработке траекторий движения инструментов контуры различных обрабатываемых поверхностей были объединены в несколько совмещенных контуров. Число этапов обработки по этим контурам было назначено, исходя из требований по наибольшей допустимой шероховатости «Ra3,2», требующей выполнения, как минимум, двух этапов обработки: чернового и чистового.

Ряд поверхностей детали связаны между собой допусками взаимного расположения, что требует специальных подходов к их обработке. Наилучшим способом достижения требуемой точности является совместная обработка упомянутых поверхностей на одном установе. В рамках описанной технологии все эти поверхности обрабатываются на установе Б.

Черновая обработка некоторых поверхностей детали сопряжена со снятием большого объема металла методом многопроходного точения.

Заходные фаски и зарезьбовые канавки внутренних резьб имеют форму и размеры в соответствии с ГОСТ 10549-80.