Защита объектов транспорта и хранения нефти и газа от коррозии 7

.pdfЗащита объектов транспорта и хранения нефти и газа от коррозии

Физико-химические основы коррозионных процессов и защитные покрытия трубопроводов и резервуаров»

ЗАЩИТНЫЕ ИЗОЛЯЦИОННЫЕ ПОКРЫТИЯ НА ОСНОВЕ ЭПОКСИДНЫХ СМОЛ

ВВЕДЕНИЕ

Термин коррозия происходит от латинского "corrosio", что означает разъедать, разрушать. Этот термин

характеризует как процесс разрушения, так и результат.

Среда в которой металл подвергается коррозии (коррозирует) называется коррозионной или агрессивной средой.

В случае с металлами, говоря об их коррозии, имеют ввиду нежелательный процесс взаимодействия металла со средой. Физико-химическая сущность изменений, которые претерпевает металл при коррозии является окисление

металла.

Любой коррозионный процесс является многостадийным:

1)Необходим подвод коррозионной среды или отдельных ее компонентов к поверхности металла.

2)Взаимодействие среды с металлом.

3)Полный или частичный отвод продуктов от поверхности металла (в объем жидкости, если среда жидкая).

Известно что большинство металлов ( кроме Ag,Pt,Cu,Au) встречаются в природе в ионном состоянии:

оксиды, сульфиды, карбонаты и др., называемые обычно руды металлов.

3

Консорциум « Н е д р а »

Макет космического корабля «Восток-1» в павильоне «Космос» на ВДНХ. За ним — цитата К. Э. Циолковского:

«Сначала неизбежно идут: мысль, фантазия, сказка. За ними шествует научный расчёт. И уже в конце концов исполнение венчает мысль»

Ионное состояние более выгодно, оно характеризуется более меньшей внутренней энергией. Это заметно при получение металлов из руд и их коррозии. Поглощенная энергия при восстановлении металла из соединений свидетельствует о том , что свободный металл обладает более высокой энергией, чем металлическое соединение. Это приводит к тому, что металл находящийся в контакте с коррозионно-активной средой стремится перейти в энергетически выгодное состояние с меньшим запасом энергии.

Коррозионный процесс является самопроизвольным, следовательно G=G-G (G и G относятся к начальному и конечному состоянию соответственно). Если G>G то G<0, т.е. коррозионный процесс возможен; G>0 коррозионный процесс невозможен; G=0 система металл-продукт находится в равновесии. То есть можно сказать, что первопричиной коррозии металла является термодинамическая неустойчивость металлов в заданной среде.

Противокоррозионные защитные изоляционные покрытия для подземных магистральных нефтегазопроводов.

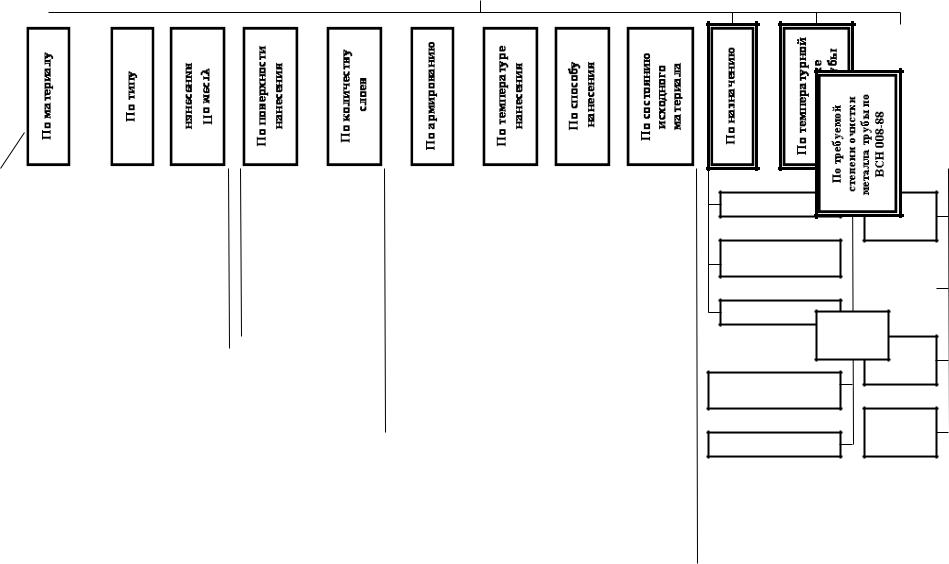

Классификация защитных покрытий трубопроводов представлена на рис. 1.

Консорциум « Н е д р а »

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Парафины |

|

|

Нормальные |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

На внешнюю |

|

|

|

|

|

Армированные |

|

|

|

|

Окраской |

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Петралатум- |

|

|

Усиленные |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Напылением |

|

|||||||||||||

|

|

ные |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

материалы |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

На внутреннюю |

|

|

|

|

|

Неармированные |

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

Заводская |

|

|

|

Экструдированием |

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

Полимерные |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

материалы |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

Трассовая |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Намоткой |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

На обе |

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(ленточные) |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

поверхности |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

Лакокрасочные |

|

|

Базовая |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Холодного |

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Розливом (жидкие) |

|

|||||||||||||||||||||||

|

|

материалы |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Однослойная |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

Каменноугольные пеки и дегти |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Горячего |

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Пластичные |

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Многослойная |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

Металлизационные покрытия |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Жидкие |

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

С тепловой |

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

Цементные и полимерцементные покрытия |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

обработкой |

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Твердые |

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

На основе термоусаживающихся материалов |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

С подогревом |

|

|

|

Порошкообразные |

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(зимой) |

|

|

|

|

|

|

|

|

|

||

|

|

Мастики на основе нефтяных битумов, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Твердопластичные |

|

|||||||||||||||||||||||||

|

|

полимербитумных покрытий и асфальто-смолистых |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Изоляционные |

1-ой |

|

степени |

Конструкционные |

|

(армирующие) |

|

Оберточные |

|

|

2-ой |

|

степени |

|

3-ей |

|

степени |

С предварительным |

|

подогревом |

|

|

4-ой |

|

степени |

Без подогрева |

|

Рисунок 1 – Классификация защитных покрытий трубопроводов

5

Консорциум « Н е д р а »

1.Применение изоляционных покрытий на основе эпоксидных смол в России и за рубежом

Вкачестве наружных антикоррозионных покрытий трубопроводов за рубежом достаточно давно и широко используются покрытия на основе порошковых эпоксидных красок. Впервые покрытия данного класса были разработаны и стали применяться для заводской изоляции труб в США. В настоящее время эпоксидные покрытия труб являются основными типами наружных защитных покрытий труб в Канаде, Великобритании, ЮАР. Востребованы они в Китае, Индии, в ряде европейских и азиатских стран, а в США на долю эпоксидных покрытий приходится около 80%

наружных антикоррозионных покрытий трубопроводов.

Более чем 30-летний опыт применения заводских эпоксидных покрытий показывает, что при толщине 300-400 мкм покрытия способны обеспечить надежную защиту трубопроводов от коррозии на длительный период их эксплуатации.

2.Характеристика изоляционных покрытий на основе эпоксидных смол

Эпоксидные покрытия характеризуются высокой адгезией к стали, повышенной стойкостью к катодному отслаиванию. Они не экранируют токи катодной защиты, под эпоксидными покрытиями не было зафиксировано случаев возникновения стресс-коррозии. Помимо этого, эпоксидные покрытия имеют повышенную теплостойкость и могут применяться для изоляции трубопроводов подземной и подводной прокладки при температурах эксплуатации до плюс

80°С и 110°С. В нашей стране технология заводской изоляции труб покрытиями на основе порошковых эпоксидных красок впервые была освоена на Волжском трубном заводе.

6

Консорциум « Н е д р а »

Производственная мощность участка антикоррозионных эпоксидных покрытий спирально-шовных труб при пуске участка в эксплуатацию в 1976 году составляла 100 тыс. тонн труб в год. В 1982 году после проведенной модернизации технологической линии производительность заводской изоляции была увеличена до 120 тыс. тонн труб в год. За время активной работы участка (1977-1995 гг.) на заводе было произведено более 800 тыс. тонн труб с наружным эпоксидным покрытием. Для очистки поверхности, нагрева труб и нанесения на них защитного покрытия использовалось отечественное технологическое оборудование, а в качестве исходных изоляционных материалов для заводской изоляции труб применялись порошковые эпоксидные краски производства Ярославского объединения «Лакокраска».

Накопленный опыт применения наружных эпоксидных покрытий труб производства ОАО «ВТЗ» подтвердил высокую эффективность данных покрытий в случае сохранения их сплошности после перевозки изолированных труб и проведения строительно-монтажных работ.

3.Порошковые эпоксидные покрытия

Порошковые эпоксидные покрытия имеют много достоинств и сравнительно мало недостатков (повышенное по сравнению с полиэтиленовым покрытием водопоглощение, невысокую эластичность). Но основным недостатком эпоксидных покрытий, существенно ограничивающим область их применения, является недостаточно высокая ударная прочность покрытий. При температуре испытаний плюс 20(±5)°С прочность при ударе у эпоксидных покрытий обычно не превышает 8-10 Дж, что сопоставимо с ударной прочностью битумных и полимерных ленточных покрытий труб.

7

Консорциум « Н е д р а »

Макет космического корабля «Восток-1» в павильоне «Космос» на ВДНХ. За ним — цитата К. Э. Циолковского:

«Сначала неизбежно идут: мысль, фантазия, сказка. За ними шествует научный расчёт. И уже в конце концов исполнение венчает мысль»

Однако в условиях минусовых температур (минус 2040°С) прочность покрытия при ударе снижается до значений

2-3 Дж. Это в значительной степени осложняет транспортировку изолированных труб и проведение строительно-

монтажных работ в зимнее время. Именно из-за низкой ударной прочности эпоксидных окрытий были введены ограничения в российский стандарт ГОСТ Р 51164-98 «Трубопроводы стальные магистральные. Общие требования к защите от коррозии», в соответствии с которыми максимально допустимый диаметр труб с заводским эпоксидным покрытием не должен превышать 820 мм.

Такие же ограничения введены в ГОСТа Р 51164-98 для битумно-мастичных и полимерных ленточных покрытий.

На сегодняшний день при строительстве отечественных нефтегазопроводов используются преимущественно достаточно толстые (не менее 2,5-3,0 мм) и ударопрочные покрытия труб на основе экструдированного полиэтилена. Трубы с заводским полиэтиленовым покрытием более пригодны для транспортировки железнодорожным и авто мобильным транспортом, для прокладки трубопроводов в сложных климатических условиях. Экструдированное полиэтиленовое покрытие отвечает требованиям ГОСТ Р 51164-98 по показателю «прочность покрытия при ударе» (не менее 5-6 Дж на 1

мм толщины покрытия), т.е. при толщине покрытия 2,5-3,0 мм его ударная прочность составляет 13-18 Дж. За прошедшее время произошли значительные сдвиги в области разработки изоляционных материалов и систем наружных защитных покрытий.

4.Двухслойные эпоксидные покрытия труб с повышенной ударной прочностью

Появился совершенно новый класс заводских эпоксидных покрытий труб. Ведущими зарубежными фирмами,

специализирующимися в разработке порошковых эпоксидных красок и покрытий («3М», «BASF», «DU PONT»,

8

Консорциум « Н е д р а »

«JOTUN»), были разработаны специальные конструкции двухслойных эпоксидных покрытий труб с повышенной ударной прочностью в широком интервале температур. Для увеличения ударной прочности эпоксидных покрытий по стандартному тонкопленочному покрытию стали наносить дополнительный ударопрочный защитный слой на основе вспенивающихся или наполненных эпоксидных композиций. При этом толщина первого изоляционного слоя двухслойного покрытия обычно не превышает 250-300 мкм, тогда как толщина наружного ударопрочного слоя составляет 500-750 мкм. При этом общая толщина двухслойного покрытия в среднем равна 750-1000 мкм.

Максимальная толщина двухслойного эпоксидного покрытия обычно не превышает 1200 мкм. При большей толщине покрытия снижается его эластичность, что приводит к ряду трудностей при организации строительно-

монтажных работ (например, при изготовлении кривых «холодного» гнутья труб). В таблице 1 на основе данных испытаний ООО «Институт ВНИИСТ» приведены сравнительные показатели свойств стандартного однослойного и двухслойных эпоксидных покрытий труб разработки фирм «3 М», «BASF» и «JOTUN». Из представленных данных видно, что с введением в конструкцию эпоксидного покрытия дополнительного защитного слоя его прочность при ударе заметно возрастает, но главное, этот показатель в малой степени зависит от температуры испытаний и при температуре минус 40°С составляет 12-14 Дж, что практически соответствует требованиям, предъявляемым к заводским полиэтиленовым покрытиям труб толщиной 2,5-3 мм. Другим

9

Консорциум « Н е д р а »

несомненным преимуществом двухслойных эпоксидных покрытий является их повышенная стойкость к сдиру, прорезу и абразивному износу, что позволяет использовать данные покрытия на участках трубопроводов, строящихся методами

«закрытой» прокладки (проколы под дорогами, «микротоннелирование», строительство подводных переходов методом наклонно-направленного бурения). Помимо использования в качестве заводского покрытия труб, двухслойное эпоксидное покрытие применяется за рубежом для наружной изоляции фитингов, отводов, запорной арматуры трубопроводов.

В настоящее время применение заводских эпоксидных покрытий для изоляции трубопроводов в РФ весьма ограничено. Технология нанесения на трубы порошковых эпоксидных покрытий освоена на двух предприятиях (ОАО

«Волжский трубный завод» и ОАО «Московский опытно-экспериментальный трубозаготовительный комбинат»).

Причем если на предприятии ОАО «МОЭ ТЗК» периодически наносят однослойные эпоксидные покрытия на трубы с наружным теплоизоляционным пенополиуретановым покрытием, то на ОАО «ВТЗ» отработана технология нанесения на трубы как однослойных, так и современных двухслойных эпоксидных покрытий.

В 2001 году на заводе была выпущена крупная партия труб диаметром 168 и 219 мм с двухслойным эпоксидным покрытием на основе изоляционных материалов «Nap Gaurd» фирмы «DU PONT» (Канада). Трубы использовались для строительства трубопроводов по проекту «Карачаганак» (Казахстан). В процессе строительства трубопроводов осуществлялась «холодная» гибка труб, и двухслойное эпоксидное покрытие сохраняло сплошность даже при проведении работ в зимнее время. Это говорит о больших возможностях применения данных покрытий при строительстве трубопроводов в сложных климатических условиях. В 2002-2004 гг. для

10

Консорциум « Н е д р а »