технология процесса каталитического алкилирования изопарафинов олефинами

.pdf

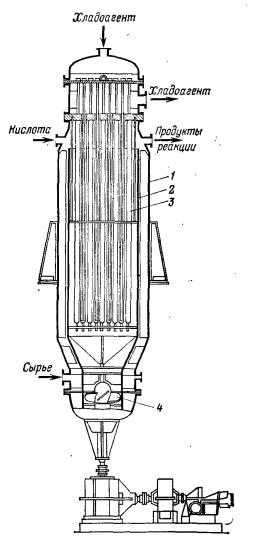

Рис. 3.2

1 – корпус, 2 – цилиндрический кожух, 3 – трубный пучок, 4 – пропеллерный насос

Консорциум « Н е д р а »

Сырье подается в нижнюю часть реактора поступает в кольцеобразное пространство между корпусом реактора и обечайкой, поднимается, а затем опускается к мешалке по внутреннему пространству цилиндрической перегородки, между оребренными трубками холодильника. Внизу обечайки установлена пропеллерная мешалка для принудительной циркуляции реакционной смеси и получения эмульсии углеводородов с кислотой, представляющая собой рабочее колесо с лопастями, приводимое во вращение паровой турбиной или электромотором.

Вращательное движение циркулирующего потока в одной плоскости предотвращается с помощью расположенных вертикально ребер.

Процесс алкилирования протекает в основном при нисходящем движении реакционной смеси вдоль поверхности охлаждения (пучка труб).

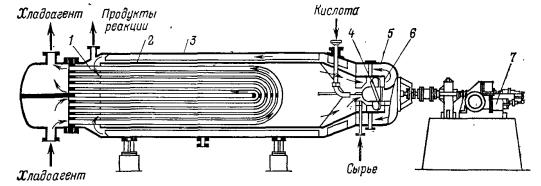

Вгоризонтальном контакторе (рис. 3.3) более удачно осуществлен ввод сырья и катализатора – они попадают сразу

взону наиболее интенсивного смешения. Далее смесь прокачивается по кольцевому пространству и в противоположном конце аппарата поворачивает во внутренний цилиндр. Горизонтальное расположение аппарата устраняет необходимость

взубчатой передаче к приводу и облегчает обслуживание контактора. В аппарате происходит чрезвычайно интенсивная циркуляция; кратность ее достигает на крупных установках 200 м3 в мин. При такой кратности циркуляции поступающая смесь практически мгновенно смешивается с эмульсией, заполняющей реактор. Соотношение изобутан : олефин в месте поступления сырьевого потока достигает 500 : 1 и более. Горизонтальные контакторы конструктивно проще. Они отличаются также тем, что в качестве хладоагента используется поток продуктов реакции. Емкость их больше, чем у вертикальных аппаратов, но ее можно увеличить лишь до определенных пределов, так как применение очень крупных контакторов ухудшает качество смешения; поэтому предпочитают устанавливать не менее трех-четырех контакторов.

Горизонтальный контактор

Консорциум « Н е д р а »

Рис. 3.3

1 – трубный пучок, 2, 5 – циркуляционная труба, 3 – корпус, 4 – пропеллерная мешалка, 6 – направляющие лопасти, 7 - турбина

Одной из наиболее совершенных конструкций является реактор каскадного типа с внутренним охлаждением. Это горизонтальный аппарат, разделенный перегородками на реакционную и отстойные зоны. Первоначально созданные конструкции имели реакционную зону, состоящую из трех секций. Однако опыт эксплуатации показал, что трехсекционный реактор малоэффективен, поэтому количество секций было изменении: вначале увеличено до семи, а затем уменьшено до пяти.

В реакторе предусмотрены две отстойные зоны: в первой отделяется от углеводородов основная масса кислоты, а во второй – небольшое остаточное количество; вторая отстойная зона служит также сборников углеводородов.

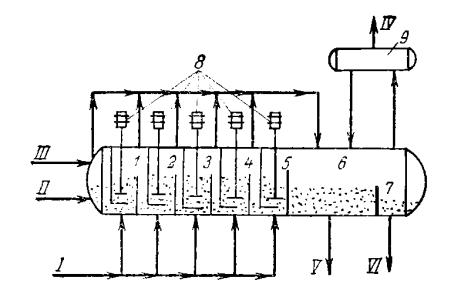

Реакционные и отстойные зоны объединены в общем корпусе одного аппарата и отделены друг от друга L- образными перегородками, нее доходящими до дна, что позволяет продукту перетекать из одной секции в другую. На рис. 3.4 показано устройство всего каскадного реактора.

Горизонтальные каскадные реакторы с внутренним охлаждением

Консорциум « Н е д р а »

Рис. 3.4

1-5 – секции реактора, 6, 7 – отстойные зоны, 8 – перемешивающие устройства, 9 – сепаратор

I – ввод олефинового сырья, II – ввод циркулирующей кислоты, III – ввод рециркулирующего изобутана и хладагента, IV – вывод паров изо-

бутана-хладагента к компрессорам, V – отвод кислоты, VI – отвод углеводородного потока

В каждой реакционной секции расположены циркуляционные пропеллерные мешалки, а над мешалками – змеевики для ввода сырья и восемь вертикальных перфорированных труб для циркуляции эмульсии.

Эмульсия через реакционную зону поднимается вверх по трубам и поступает на прием циркуляционного насоса. Для снятии тепла, выделяющегося в результате реакции алкилирования и работы мешалки, а также вносимого с потоками, в реакторе поддерживают давление, равное давлению паров углеводородной смеси. Это позволяет автоматически отводить тепло из реакционной зоны путем испарения части жидкости. Таким образом, здесь используется внутренний холодильный цикл. Величина давления в реакторе определяется в зависимости от температуры, числа ступеней, соотношения изобутан : олефины и других факторов.

Консорциум « Н е д р а »

Реакция алкилирования в основном протекает в вертикальных трубах. образующиеся пары собираются в паровом пространстве реакционной и отстойной зон и отсасываются компрессором в конденсатор для ожижения. Жидкий хладагент возвращается в реакционную зону.

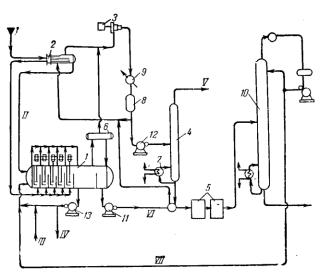

Принципиальная технологическая схема с вертикальными реакторами приведена на рис. 3.5.

Схема реакторного отделения с вертикальными реакторами (внешнее охлаждение хладагентом)

Рис. 3.5

1 – реакторы, 2 – холодильник сырья, 3 – кислотный отстойник, 4 – щелочной отстойник, 5 – водяной отстойник, 6 – изобутановая колонна, 7 – пропановая колонна, 8 – сырьевой насос, 9 – кислотный насос

I – сырье, II – циркулирующая серная кислота, III – углеводороды с кислотой, IV – изобутан, V – свежая кислота,VI – н-С4 + алкилат на

фракционирование, VII – пропан, VII – хладагент

Консорциум « Н е д р а »

Макет космического корабля «Восток-1» в павильоне «Космос» на ВДНХ. За ним — цитата К. Э. Циолковского:

«Сначала неизбежно идут: мысль, фантазия, сказка. За ними шествует научный расчёт. И уже в конце концов исполнение венчает мысль»

Осушенное и очищенное сырье смешивается с рециркулирующим изобутаном, охлаждается в холодильнике с помощью испаряющегося жидкого хладагента, поступающего с холодильной установки, после чего направляется в реактор.

На установках обычно имеет несколько реакторов, работающих параллельно. Сырье и рециркулирующий изобутан распределяются равномерно между реакторами.

Из реактора непрерывно отводится часть эмульсии, которая поступает в отстойник для отделения углеводородов от кислоты. Кислота из отстойника направляется в реактор, а углеводородный слой (алкилат) подвергается щелочной и водной промывкам и затем направляется на фракционирование. Изобутан из фракционирующего отделения, где он частично депропанизируется, возвращается в реактор.

Принципиальная технологическая схема с горизонтальными каскадными реакторами приведена на рис. 3.6.

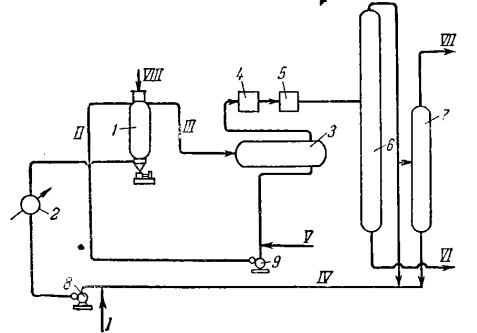

Схема установки с каскадным реактором и внутренним охлаждением

Рис. 3.6

1 – реактор, 2 – изобутановый холодильник, 3 – компрессор, 4 – пропановая колонна, 5 - щелочной и водяной отстойник, 6 – сепаратор, 7 – кипятильник, 8 – емкость конденсата компрессора, 9 – водяной холодильник, 10 – изобутановая колонна, 11, 12, 13 – насосы

Консорциум « Н е д р а »

Макет космического корабля «Восток-1» в павильоне «Космос» на ВДНХ. За ним — цитата К. Э. Циолковского:

«Сначала неизбежно идут: мысль, фантазия, сказка. За ними шествует научный расчёт. И уже в конце концов исполнение венчает мысль»

I – сырье, II – жидкий изобутан, III – свежая кислота, IV – отработанная кислота, V – пропан, VI – углеводороды – поток из реактора на

нейтрализацию и изобутановую колонну, VII – циркулирующий изобутан

Сырье после защелачивания охлаждается в холодильнике 2 испаряющимся изобутаном и подается равными порциями параллельно во все секции реактора 1. Потоки с высоким содержанием изобутана и практически не содержащие олефинов – жидкий хладагент системы внутреннего охлаждения, рециркулирующий изобутан из изобутановой колонны и внешние потоки изобутана – последовательно проходят через все секции реакционной зоны. Циркулирующая и добавочная кислота также последовательно проходит через эти секции.

Пары изобутана и пропана из каждой секции реакционной зоны собираются в общий коллектор, соединяющий реакционную зону с отстойной, откуда попадают в сепаратор 6. Смесь жидких продуктов реакции, рециркулирующего изобутана и серной кислоты перетекает из реакционной зоны в отстойную, откуда кислота возвращается в первую секцию реактора. Продукты из реактора после щелочной промывки направляются в изобутановую колонну для выделения циркулирующего потока, возвращаемого в реактор.

При значительных количествах пропана в сырье последний концентрируется в парах и затем выводится из системы путем депропанизации части хладагента в пропановой колонне. Пары из сепаратора поступают на компримирование, а оттуда частично в пропановую колонну для депропанизации. Часть жидкого продукта после компрессоров подается в холодильник для охлаждения сырья. Поток изобутана из пропановой колонны вводится в реактор вместе с рециркулирующим изобутаном из изобутановой колонны. Количество пропана в хладагенте регулируется изменением давления и, следовательно, состава жидкой и паровой фаз в реакторе.

4.Пути интенсификации процесса алкилирования изобутана бутиленом

Всернокислотном алкилировании реакции протекают на границе раздела фаз в тонком приповерхностном слое катализатора. В промышленных условиях эмульсия катализатор/углеводороды образуется непосредственно в контакторных реакторах. Из-за различной растворимости в серной кислоте поверхностный слой более быстро насыщается олефинами, чем изобутаном, что снижает селективность процесса. Поэтому целесообразно создавать эмульсию катализатора с изобутаном до момента контакта с олефин-содержащим сырьем.

Консорциум « Н е д р а »

Для создания эмульсии могут быть предложены различные аппараты. При уменьшении диаметра капель эмульсии вдвое во столько же раз увеличивается отношение площади поверхности к объему капель. Соответственно сокращается доля побочных реакций.

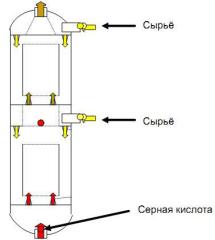

Рассмотрены возможности применения эжекционно-струйных аппаратов (рис. 4.1), которые обладают следующими особенностями:

-компактность;

-отсутствие внутренних мешалок;

-отсутствие внутреннего трубного пучка;

-повышение скорости прохождения процесса;

-возможность работы на пропилене;

-повышенная безопасность.

Струйный реактор сернокислотного алкилирования

Рис. 4.1

Консорциум « Н е д р а »