Сернокислое алкилирование

.pdfПереработка нефти и газа

Сернокислое алкилирование

ВВЕДЕНИЕ

В 1932 г. В.Н. Ипатьев показал возможность взаимодействия считавшегося до того инертным изобутана с олефинами. В качестве катализатора были использованы сначала А1С13, затем серная и фтористоводородная кислоты. Первая промышленная установка сернокислотного С-алкилирования была введена в эксплуатацию в США в 1938 г., а фтористоводородного - в 1942 г. Целевым продуктом вначале был исключительно компонент авиабензина, и лишь в послевоенные годы на базе газов каталитического крекинга алкилирование стали использовать для улучшения моторных качеств товарных автобензинов. Первая отечественная установка сернокислотного алкилирования была введена в 1942 г. на Грозненском НПЗ.

Место процесса в схеме НПЗ

2

Консорциум « Н е д р а »

ББФ, c ГФУ |

непредельных углеводородов |

|

АЛКИЛИРОВАНИЕ |

|

|

алкилат, на летнее дизельное топливо |

бутан-пентаны, на сжиженные газы |

т. алкилат, на автобензин |

л. |

|

|

Основные виды сырья – изобутан и бутан-бутиленовая фракция, используются также пропан-пропиленовая и пентан-амиленовая фракции, поступающая с ГФУ непредельных углеводородов. На выходе из установки сернокислого алкилирования получаются:

3

Консорциум « Н е д р а »

1)Легкий алкилат, поступающий на установку производства летнее дизельное топливо;

2)Тяжелый алкилат, поступающий на установку производства автобензинов;

3)Сжиженные газы (бутан-пентаны), поступающие на производство сжиженных газов в бытовых целях;

1 НАЗНАЧЕНИЕ ПРОЦЕССА

Назначение процесса - производство высокооктанового изоком-понента бензинов С- алкилированием изобутана бутиленами и пропиленом. Целевой продукт процесса - алкилат, состоящий практически нацело из изопарафинов, имеет высокое октановое число (90 -95 по моторному методу). Октановое число основного компонента алкилата — изооктана (2,2,4-триметилпентана) - принято, как известно, за 100.

Реакции синтеза высокомолекулярных углеводородов С-алкнлированием являются обратными по отношению к крекингу алканов и потому имеют сходные механизмы реагирования и относятся к одному классу катализа кислотному. Реакции С- алкилирования протекают с выделением 85 - 90 кДж/моль (20 - 22 ккал/ моль) тепла в зависимости от вида олефина и образующегося изопарафина, поэтому термодинамически предпочтительны низкие температуры, причем уже пря 100 °С и ниже ее можно считать практически необратимой. Именно в таких условиях осуществляют промышленные процессы каталитического алкилирования. Из парафинов к каталитическому алкилированию способны только изопарафины, имеющие третичный атом углерода. Олефины могут быть различными (даже этилен), но чаще всего применяют бутилены, алкилирующие изобутан с образованием изо-С8Н18, по температуре кипения наиболее пригодных в качестве компонента бензинов.

С-алкилирование протекает, как и каталитический крекинг, по карбений ионному цепному механизму.

Наиболее распространены установки алкилирования изобутана олефинами (в основном бутиленами) с получением широкой бензиновой фракции - алкилата. Алкилат состоит почти нацело из изопарафинов и имеет высокое ОЧ (90-95 ММ), применяется в качестве компонента авто- и авиабензинов.

4

Консорциум « Н е д р а »

Макет космического корабля «Восток-1» в павильоне «Космос» на ВДНХ. За ним — цитата К. Э. Циолковского:

«Сначала неизбежно идут: мысль, фантазия, сказка. За ними шествует научный расчёт. И уже в конце концов исполнение венчает мысль»

Консорциум « Н е д р а »

3 ОСНОВНЫЕ ПАРАМЕТРЫ

Важными оперативными параметрами, влияющими на материальный баланс и качество продуктов С-алкилирования, являются: давление, температура, объемная скорость сырья, концентрация кислоты, соотношения изобутан : олефин, кислота : сырье и интенсивность перемешивания сырья с катализатором.

Давление. При сернокислотном жидкофазном С-алкилировании изменение давления не оказывает существенного влияния на процесс. Давление должно ненамного превышать упругость паров углеводородов сырья при температуре катализа. Обычно в реакторах с внутренней системой охлаждения при С-алкилировании изобутана бутиленами давление поддерживают 0,35 - 0,42 МПа. Если сырье содержит пропан-пропиленовую фракцию, то давление в реакторе несколько повышают.

Температура. При повышении температуры снижается вязкость кислоты и углеводородов и создаются условия более благоприятные для их перемешивания и диспергирования. Это обусловливает большую скорость сорбции углеводородов кислотой и, следовательно, большую скорость всех протекающих реакций. При этом снижаются затраты энергии на перемешивание сырья и катализатора, что улучшает экономические показатели процесса.

Однако повышение температуры выше 15 °С интенсифицирует побочные реакции деструктивного алкилирования, полимеризации и сульфирования углеводородов в большей степени, чем целевую реакцию. При этом увеличивается содержание малоразветвленных алканов, снижается избирательность реакций С-алкилирования, возрастает расход кислоты и ухудшается качество алкилата(рис. 3.1).

Снижение температуры в определенных пределах оказывает благоприятное влияние на селективность реакций, выход и качество алкилата. Лимитирующим фактором при снижении температуры является чрезмерное алкилатаное повышение

вязкости кислоты, что затрудняет создание эмульсий высокой поверхностью раздела фаз.

На практике оптимальный интервал температур при С-алкилировании изобутана бутиленами составляет 5-13 °С, а пропиленом -10-22 °С. Фтористоводородное С- алкилирование наиболее экономично проводить при отводе тепла реакции охлаждением водой, что соответствует температурному интервалу 25-40 °С.

Рис. 3.1 Влияние температуры на октановое число реакции

5

Консорциум « Н е д р а »

Соотношение изобутан : олефин является одним из важнейших параметров С-алкилирования. Избыток изобутана интенсифицирует целевую и подавляет побочные реакции С-алкилирования. Ниже показано влияние отношения изобутана к бутиленам на выходные показатели сернокислотного С-алкилирования.

|

Соотношение изобутан : олефин |

|||

|

7:1 |

5:1 |

3:1 |

|

Выход алкилата (н.к.-177'С),% об. |

163 |

160 |

156 |

|

Октановое |

93,5 |

92,5 |

81,3 |

|

число алкилата (ОЧММ) |

||||

|

|

|

||

Чрезмерное повышение этого соотношения увеличивает капитальные и эксплуатационные затраты, поэтому поддерживать его выше 10:1 нерентабельно.

Концентрация кислоты. Для С-алкилирования бутан-бутиленовых углеводородов обычно используют серную кислоту, содержащую от 88 до 98 % моногидрата. Снижение ее концентрации в процессе работы происходит за счет накопления высокомолекулярных полимерных соединений и воды, попадающей в систему вместе с сырьем. Если концентрация кислоты становится ниже 88 %, усиливаются побочные реакции, приводящие к ухудшению качества алкилата (рис. 3.2).

Рис. |

3.2 Влияние концентрации серной кислоты на |

|

октановое число алкилбензина |

6

Консорциум « Н е д р а »

Макет космического корабля «Восток-1» в павильоне «Космос» на ВДНХ. За ним — цитата К. Э. Циолковского:

«Сначала неизбежно идут: мысль, фантазия, сказка. За ними шествует научный расчёт. И уже в конце концов исполнение венчает мысль»

Консорциум « Н е д р а »

Кривая зависимости ОЧММ дебутанизированного алкилбензина, полученного из фракции С4, от концентрации H2S04 имеет четко выраженный максимум при концентрации 95 - 96 %. При С-алкилировании пропиленом лучше использовать более концентрированную - 100-101 %-ную кислоту. Разбавление H2S04 водой более интенсивно снижает активность катализатора, чем высокомолекулярными соединениями. В этой связи рекомендуется тщательно осушать сырье и циркулирующие в системе углеводороды.

Соотношение серная кислота : сырье характеризует концентрации катализатора и сырья в реакционной смеси. Скорость процесса С-алкилирования в соответствии с законом действующих поверхностей должна описываться как функция от произведения концентраций кислоты и углеводородов на границе раздела фаз (то есть поверхностных концентраций). Соотношение катализатор : сырье должно быть в оптимальных пределах, при которых достигается максимальный выход алкилата высокого качества. Оптимальное значение этого отношения (объемного) составляет около 1,5.

Объемная скорость подачи сырья выражается отношением объема сырья, подаваемого в единицу времени, к объему катализатора в реакторе. Влияние этого параметра на результаты С-алкилирования во многом зависит от конструкции реактора и, поскольку процесс диффузионный, от эффективности его перемешивающего устройства. Если перемешивание недостаточно эффективное, то может оказаться, что не вся масса кислоты контактирует с углеводородным сырьем. Экспериментально установлено, что при оптимальных значениях всех остальных оперативных параметров продолжительность пребывания сырья в реакторе составляет 200-1200 с, что соответствует объемной скорости подачи олефинов 0,3 - 0,5 ч-1.

4 СХЕМА УСТАНОВКИ

Каскадный реактор - горизонтальный аппарат цилиндрической формы с несколькими секциями смешения, снабженными мешалками и двухсекционной зоной отстаивания. Циркулирующий изобутан и серная кислота поступают в первую секцию смешения, сырье - смесь изобутана с олефинами распределяется по секциям. В первой секции Р=0.15-0.2 МПа, перепад давления на каждую секцию 0.01-0.02МПа. В двух последних секциях кислота отделяется от углеводородного слоя. В данных условиях происходит частичное испарение изобутана (наиболее легкий компонент). Его пары отсасывают компрессором, охлаждают, конденсируют и вновь подают в реакторную зону. В реакторе может быть 3-6 секций смешения. Такие "автоохлаждающиеся" реактора удешевляют установку, так как происходит отказ от хладагентов (аммиак, пропан).

7

Консорциум « Н е д р а »

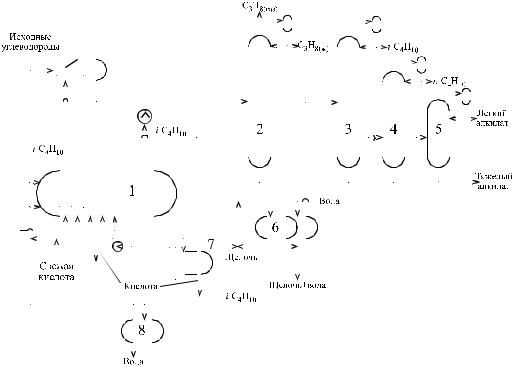

Рис. 4.1 Схема установки каталитического сернокислотного алкилирования изобутана олефинами.

1-реактор; 2-пропановая колонна; 3-изобутановая колонна; 4- бутановая колонна; 5-колонна вторичной перегонки алкилата; 6- отстойник; 7-коалесцирующий аппарат; 8-сепаратор.

Исходная углеводородная смесь охлаждается испаряющимся бутаном в холодильнике и пятью параллельными потоками поступает в смесительные секции реактора 1. В первую секцию подается серная кислота и циркулирующий изобутан. Из отстойной зоны реактора выходят серная кислота (на циркуляцию или сброс) и углеводородная смесь, которая проходит промывку щелочью и промывку водой.

В реакторе часть углеводородов испаряется и через каплеотбойник (на схеме не показан) поступает на прием компрессора, который через холодильник подает ее в пропановую колонну 2, которая служит для отделения и вывода из

8

Консорциум « Н е д р а »

vk.com/id446425943

Макет космического корабля «Восток-1» в павильоне «Космос» на ВДНХ. За ним — цитата К. Э. Циолковского:

«Сначала неизбежно идут: мысль, фантазия, сказка. За ними шествует научный расчёт. И уже в конце концов исполнение венчает мысль»

Консорциум « Н е д р а »