Процесс гидроочистки топливных фракций

.pdfПереработка нефти и газа

Процесс гидроочистки топливных фракций. Установка гидроочистки дизельного топлива

Введение

Технологическая схема проектируемого НПЗ определяется потребностью в товарных нефтепродуктах в данном регионе, качеством перерабатываемой нефти и уровнем развития технологических процессов нефтепереработки.

Качество перерабатываемой нефти в настоящее время не играет такого решающего значения, как ранее, так как современные технологические процессы позволяют получать высококачественные основные товарные нефтепродукты из любой нефти. Однако для производства таких продуктов, как битумы, нефтяной товарный кокс, отдельные сорта смазочных масел требуются специальные виды сырья. Так, при современном уровне технологии весьма сложно получить битумы из высокопарафинистых нефтей, малосернистый электродный кокс из высокосернистых нефтей.

Существует четыре основных варианта переработки нефти:

-топливный с неглубокой переработкой нефти;

-топливный с глубокой переработкой нефти;

-топливно-масляный;

-топливно-нефтехимический.

При выборе варианта и схемы переработки существенную помощь может оказать технологическая классификация нефти по ОСТ 38.1197-80. По этой классификации принято пять классификационных признаков деления нефтей:

-содержание серы в нефти и в светлых нефтепродуктах, %мас. (класс нефти);

-содержание фракций, выкипающих до 350ºС, %мас. (тип нефти);

-потенциальное содержание базовых масел, %мас (группа нефти);

-индекс вязкости базовых масел (подгруппа нефти);

-содержание твердых парафинов, %мас. (вид нефти).

Консорциум « Н е д р а »

Макет космического корабля «Восток-1» в павильоне «Космос» на ВДНХ. За ним — цитата К. Э. Циолковского:

«Сначала неизбежно идут: мысль, фантазия, сказка. За ними шествует научный расчёт. И уже в конце концов исполнение венчает мысль»

Консорциум « Н е д р а »

2

По содержанию серы нефти подразделяются на 3 класса: 1 – малосернистые (не более 0,5% мас.), 2 – сернистые (0,51-2,0% мас.) и 3 – высокосернистые (более 2% мас.). В зависимости от содержания фракций, выкипающих до 350ºС, нефти делят на 3 типа: 1, 2, 3, а в зависимости от содержания дистиллятных и остаточных масел – на четыре группы: 1, 2, 3, 4. По величине индекса вязкости базовых масел классификацией предусмотрены 4 подгруппы нефтей: 1, 2, 3, 4, а по содержанию парафина – три вида: 1, 2, 3. Шифр нефти по этой классификации записывается пятизначным числом с точками. Например, 1.2.1.1.3. – малосернистая нефть, со средним содержанием светлых дистиллятов (45,0-54,9% мас.), потенциальным содержанием базовых масел с И.В. 95 более 25% на нефть, высокопарафинистая.

Шифр нефти является ее технологическим паспортом, определяющим направление переработки (на топлива или на масла), необходимый набор технологических процессов для получения товарных нефтепродуктов. Очевидно, что нефти, имеющие 1 группу по содержанию базовых масел и 1 подгруппу по их индексу вязкости, целесообразно перерабатывать на масла. Нефти группы 3,4 и подгруппы 3,4 более рационально перерабатывать по топливному варианту.

При неглубокой переработке нефти выход светлых нефтепродуктов составляет не более 40-45%, а выработка котельного топлива достигает 50-55% на исходную нефть. Предприятия с неглубокой переработкой нефти строились в 1950-80х годах в тех регионах, где отсутствовали такие источники тепловой и электрической энергии, как уголь и природный газ. В связи с этим, для этих целей использовалось котельное топливо нефтяного происхождения (мазут). Позднее большинство НПЗ с неглубокой переработкой были дооборудованы комплексом установок для увеличения глубины переработки нефти. Поэтому при выборе варианта переработки предпочтение следует отдать варианту с глубокой переработкой нефти.

Ассортимент продуктов существенно может быть расширен, если нефть перерабатывать по топливнонефтехимическому варианту. В качестве сырья для нефтехимических производств применяются такие продукты нефтепереработки, как н-бутан, изобутан, н-пентан, изопентан, бензол, этилбензол, ксилолы, прямогонный бензин и др. Продуктами нефтехимических производств являются полистирол, полиэтилен, полипропилен, фенол, ацетон и др. Головным процессом нефтехимических производств является пиролиз прямогонного бензина. Заводы топливно-нефтехимического профиля не нашли у нас широкого распространения. Подобные заводы были построены в Салавате, Ангарске, Перми. Большее распространение получил вариант, когда нефтеперерабатывающие и нефтехимические предприятия функцио-

Консорциум « Н е д р а »

3

нируют самостоятельно. При этом нефтеперерабатывающие заводы являются основными поставщиками сырья для нефте- химических предприятий. При проектировании НПЗ целесообразно включать в его состав процессы для производства нефтехимического сырья: бензола, суммарных ксилолов или индивидуальных ароматических углеводородов состава С8 (этилбензола, орто-ксилола, мета-ксилола и пара-ксилола) и др. Основанием для этого, например, может быть уникальный химический состав бензинов (суммарное содержание нафтеновых и ароматических углеводородов в бензинах выше 45%). Но это не может иметь решающего значения, так как современный уровень развития каталитического риформинга позволяет вырабатывать необходимое количество индивидуальных ароматических углеводородов с высокой селективностью из любого сырья. Основным фактором в этом вопросе является спрос на те или иные продукты.

Место процесса в схеме НПЗ

Место процесса в схеме НПЗ

Консорциум « Н е д р а »

4

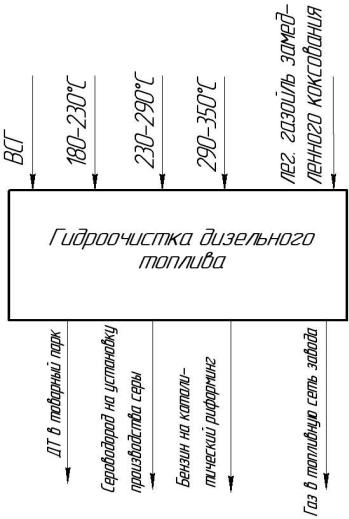

Рис. 1.1

Консорциум « Н е д р а »

5

2.Назначение процесса

Внефтеперерабатывающей промышленности наибольшее применение получили процессы гидроочистки бензиновых, керосиновых и дизельных фракций. Ее все шире стали применять и для очистки парафинов и масел вместо очистки глинами. В последнее время за рубежом (особенно в Японии и США) стали применять обессеривание и для очистки мазутов.

Процессы гидроочистки осуществляют в среде водорода и с применением, как правило, алюмокобальтили алюмоникельмолибденового катализаторов при температурах 325-455ºС, давлении 3-7 МПа, объемной скорости подачи сырья 1-10 ч-1 и циркуляции водородсодержащего газа 160-900 м3/м3 сырья, содержащего 60-94 % (об.) водорода. Гидроочистку дистиллятного сырья проводят как в паровой (бензинов различного происхождения), так и в жидкой (керосинов, дизельного топлива, масел и парафинов) фазе.

Основным назначением гидроочистки является улучшение качества нефтяных фракций в результате удаления нежелательных примесей (серы, азота, кислорода, смолистых веществ, непредельных углеводородов). Остаточное содержание серы в целевых продуктах невелико (%): в бензинах, направляемых после гидроочистки на риформирование, – 1,2·10-4–2·10-6; в гидроочищенном реактивном топливе – 0,002–0,005; в дизельном топливе – 0,02–0,2. При гидроочистке помимо товарного продукта получают газ, отгон (из керосиновых и более тяжелых фракций) и сероводород. Газ, содержащий водород, метан и этан, используют как топливо непосредственно на предприятиях; отгон – бензиновую фракцию

снизким октановым числом – как компонент автомобильного бензина или добавляют к сырью риформинга; сероводород – для получения серы или серной кислоты.

Основные параметры

К основным параметрам процесса относятся температура, объемная скорость подачи сырья, давление, количество циркулирующего водородсодержащего газа и содержание в нем водорода.

Температура. С повышением температуры жесткость процесса возрастает, что приводит к снижению содержания серы, азота, кислорода и металлов в продуктах гидрогенизации. По мере повышения температуры расход водорода увеличивается, а затем может несколько снизиться, так как могут начаться реакции дегидрирования. Однако до этого мо-

Консорциум « Н е д р а »

6

мента расход водорода возрастает весьма быстро при увеличении температуры. Поэтому рекомендуется поддерживать температуру процесса возможно более низкой, если это не отражается на качестве получаемых продуктов. При этом надо стремиться еще и к тому, чтобы свести к минимуму скорость отравления катализатора.

Глубина обессеривания оценивается отношением количества удаленной серы к количеству «сходной». Для каждого вида сырья имеется свой максимум температуры, после которого увеличивается скорость реакций разложения и насыщения непредельных углеводородов по сравнению со скоростью реакции гидрирования серосодержащих соединений в связи, с чем рост глубины обессеривания замедляется, возрастает выход газа, легких продуктов и кокса. Температура влияет и на скорость диффузии, особенно в смешаннофазных системах. С ростом температуры уменьшается объем жидкой фазы, что ведет к увеличению скорости диффузии.

Для каждого вида сырья и типа катализатора следует экспериментально подбирать оптимальный интервал температур. Для дизельного топлива температуры начала цикла – 350-360ºС, а конца цикла – 410ºС.

Объемная скорость подачи сырья. Для всех видов сырья глубина обессеривания возрастает с понижением объемной скорости подачи сырья. Однако вместе с тем снижается и количество пропускаемого через реактор сырья, а, следовательно, и производительность установки. В случае гидроочистки равноценного по фракционному составу сырья объемную скорость следует снижать при повышенном содержании в нем серы или при переходе на сырье, полученное во вторичных процессах, и наоборот.

Оптимальная объемная скорость для каждого вида сырья определяется экспериментально, при этом необходимо учитывать и другие факторы: тип и состояние катализатора, температуру, парциальное давление водорода, которые также влияют на глубину обессеривания.

Для достижения требуемого качества топлива при высоких объемных скоростях необходимо ужесточать режим, т. е. применять более высокие температуру и парциальное давление. Ужесточение режима в значительно большей мере ухудшает экономические показатели, чем некоторое увеличение реакционного объема. Поэтому рекомендуются следующие оптимальные объемные скорости подачи сырья дизельного топлива 4–6ч-1.

Давление. Его влияние следует рассматривать комплексно – учитывать общее давление в системе и парциальное давление водорода в циркулирующем газе. С повышением парциального давления водорода увеличивается скорость

Консорциум « Н е д р а »

Макет космического корабля «Восток-1» в павильоне «Космос» на ВДНХ. За ним — цитата К. Э. Циолковского:

«Сначала неизбежно идут: мысль, фантазия, сказка. За ними шествует научный расчёт. И уже в конце концов исполнение венчает мысль»

Консорциум « Н е д р а »

7

гидрирования и достигается более полное удаление серы, азота, кислорода и металлов, а также насыщение непредельных углеводородов; на катализаторах, вызывающих деструкцию (гидрокрекинг), снижается содержание ароматических углеводородов и асфальтенов и уменьшается закоксованность катализаторов, что увеличивает срок их службы. Целесообразно также поддерживать содержание водорода в циркулирующем газе на максимально возможном уровне.

Оптимальное давление при переработке различного сырья (на одном и том же катализаторе) определяют, исходя из следующих положений: гидрообессеривание при 3,5 МПа менее эффективно, чем при 5-7 МПа; однако дальнейшее повышение давления не оказывает влияния на этот процесс; следует оценивать ресурсы водорода, которые складываются из количества водородсодержащего газа, получаемого на установках каталитического риформинга и на установках дегидрирования (сырье для синтетического каучука), а также ресурсы водорода, получаемого на специальных установках.

Процесс гидроочистки лучше вести при повышенном парциальном давлении водорода – в циркулирующем газе должно быть 75–90% (об.) Н2 (не менее 60% об.). С повышением парциального давления водорода увеличивается скорость гидрирования серосодержащих соединений. В то же время сероочистка протекает достаточно глубоко при парциальном давлении 1-2 МПа. Однако достаточная степень обессеривания (94–95%) достигается при 4 МПа.

Дальнейшее повышение давления влияет на процесс незначительно. Поэтому на промышленных установках гидроочистки общее давление поддерживают в пределах от 3 до 5 МПа. Надо иметь в виду, что чем выше давление, тем меньше кокса отлагается на катализаторе. Однако с повышением давления даже до 20 МПа образование кокса, хотя в целом и уменьшается, но не предупреждает быстрого отложения кокса в начальном периоде процесса. Поэтому экономичнее периодически регенерировать катализатор, чем использовать тяжелое и дорогостоящее оборудование для поддержания в системе давления 20 МПа.

Отношение водород: углеводородное сырье. Суммарное влияние парциального давления водорода слагается из влияний общего давления, концентрации водорода в циркулирующем газе и отношения водород: углеводородное сырье. Хотя все положительные результаты достигаются за счет увеличенного расхода водорода, целесообразно поддерживать и общее давление и содержание водорода в циркулирующем газе на максимально возможном уровне, насколько это допускается ресурсами свежего водородсодержащего газа и экономическими соображениями. Вместе с тем надо иметь в виду, что увеличение давления до уровня, превышающего давление начала конденсации при неизменной температуре

Консорциум « Н е д р а »

8

реакции способствует образованию жидкой фазы. Скорость же диффузии водорода через жидкие углеводороды мала, активные центры катализатора в заполненных жидкостью порах практически не участвуют в реакции. Следовательно, в реакторе должны быть созданы условия для уменьшения толщины жидкостной пленки.

При неизменных температуре, объемной скорости подачи сырья и общем давлении соотношение циркулирующего водородсодержащего газа и сырья влияет на долю испаряющегося сырья, парциальное давление водорода и продолжительность контакта с катализатором.

Приемлемая степень обессеривания (выше 94% масс.) обеспечивается для разного сырья в довольно широких пределах – при мольном отношении водород:сырье (Н:С) от 5:1 до 15:1. В промышленной практике объемное отношение Н:С (кратность циркуляции) выражается отношением объема водорода при нормальных условиях к объему сырья. С точки зрения экономичности процесса заданное отношение целесообразно поддерживать циркуляцией водородсодержащего газа. В этом случае большое значение приобретает концентрация водорода в циркулирующем газе.

Таким образом, чем ниже концентрация водорода в циркулирующем газе, тем больше его нужно подавать на 1 м3 сырья для обеспечения заданного отношения Н:С. Увеличение отношения циркулирующий газ:сырье в значительной степени определяет энергетические затраты. Кроме того, с понижением концентрации водорода в циркулирующем газе несколько уменьшается безрегенерационный цикл работы катализатора.

Если по условиям эксплуатации нельзя повысить концентрацию водорода в циркулирующем газе на входе в реактор до оптимального значения, то следует повышать общее давление в системе (и, как следствие, парциальное давление водорода). При снижении давления равновесие сдвигается в сторону образования паров, при повышении же давления – в сторону образования жидкости. Учитывая, что наиболее интенсивно процесс гидроочистки идет в паровой фазе, при снижении кратности циркуляции также целесообразно снижать общее давление в системе.

Схема установки и ее краткое описание

Рассмотрим в качестве примера установка Л-24-7 (рис 4.1). Она состоит из двух самостоятельных блоков, позволяющих одновременно перерабатывать сырье двух видов. Сырье I насосом подается в узел смешения с циркуляционным водородсодержащим газом II. Газосырьевая смесь нагревается в теплообменниках 3 и печи 1 и поступает в два последо-

Консорциум « Н е д р а »