|

Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Московский государственный технический университет имени Н.Э. Баумана (национальный исследовательский университет)» (МГТУ им. Н.Э. Баумана) |

ФАКУЛЬТЕТ Специальное машиностроение

КАФЕДРА СМ-9 «Многоцелевые гусеничные машины и мобильные роботы»

Отчет по учебной практике

Тип практики: Эксплуатационная

Студент Новиков А.Д. СМ9-81

подпись, дата фамилия, и.о, группа

Руководитель практики _________________ Дьяков А.С.

подпись, дата фамилия, и.о.

Руководитель практики

от предприятия: Директор

НОЦ «КАМАЗ-БАУМАН»: _________________ Карташов А. Б.

подпись, дата фамилия, и.о.

Оценка __________________________________

Содержание

ВВЕДЕНИЕ 2

Введение

Настоящий отчет посвящен результатам прохождения производственной практики в конструкторском бюро НОЦ «КАМАЗ-БАУМАН» в период с 01.07.2024 г. по 28.07.2024г. Практика была направлена на получение навыков в области конструирования автомобильных деталей и ознакомление с технологическим процессом разработки и внедрения в производство конструкторской документации.

В ходе практики я участвовал в проектировании узла стояночного тормозного механизма для карьерного самосвала. Мне довелось изучить процесс работы с PLM-системой Teamcenter и принимать участие в разработке чертежей сварных листов рамы самосвала.

В отчете представлены результаты работы, полученные в ходе практики, включая описание выполненных задач, использованных методов, и сформированы выводы по практике.

1 Разборка и анализ конструкции стояночных тормозных механизмов

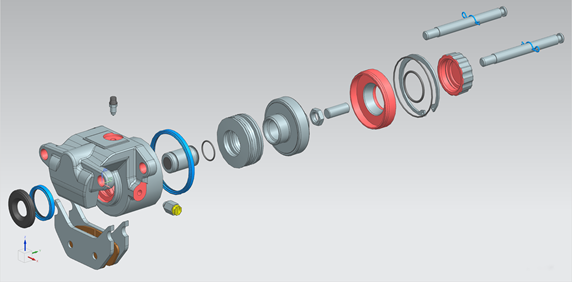

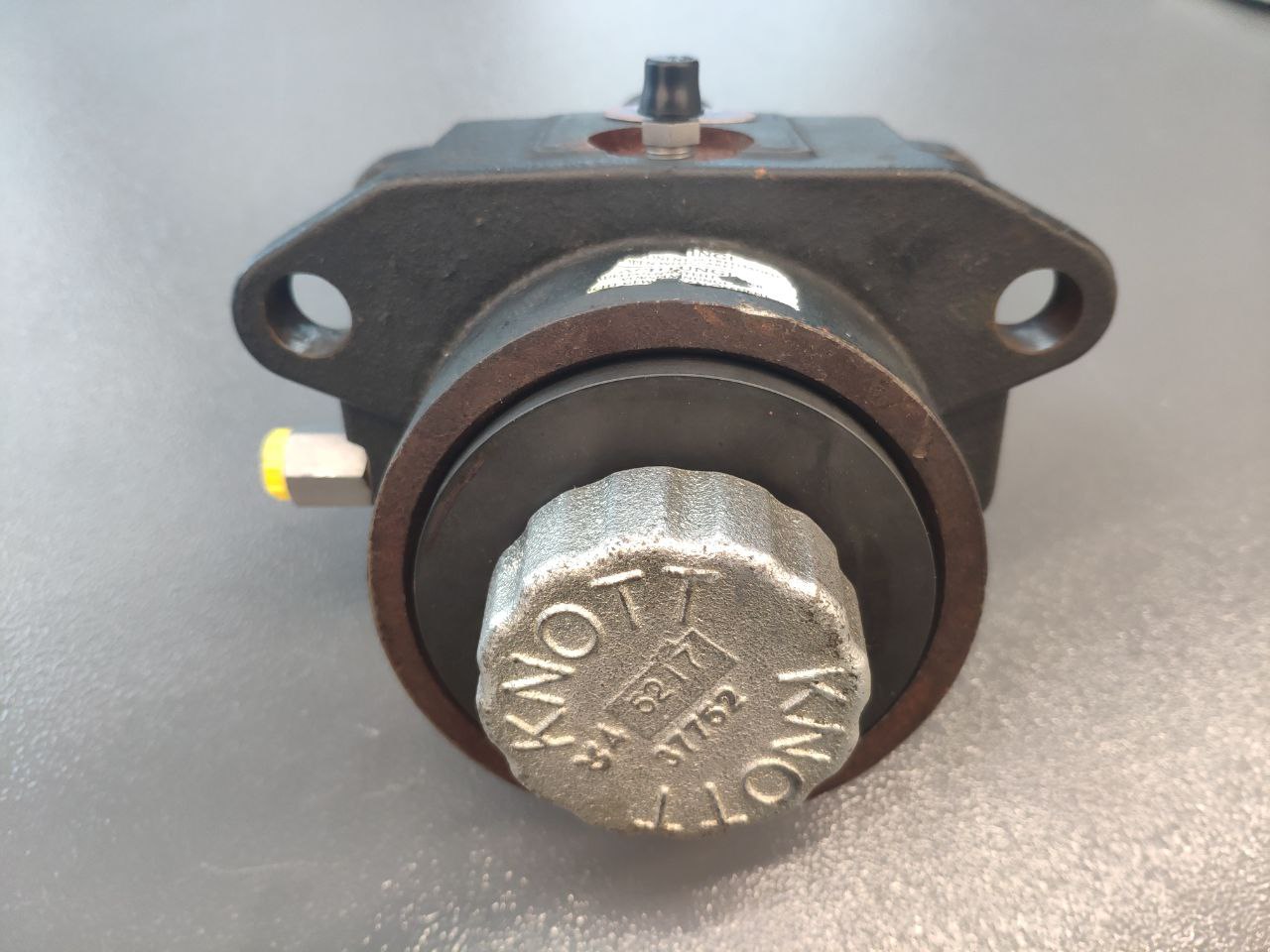

В начале практики мной было получено задание, связанное с использованием методов реверс-инжиниринга и разработкой 3D-моделей стояночного тормозного механизма KNOTT FSG 90 по имеющемуся в наличии образцу, а также составление подробного отчета, описывающего способ работы механизма. Всего было выполнено более 20 моделей в программе Siemens NX. На рисунке Рисунок 1 .1 показана взрыв схема стояночного тормозного механизма (ТМ), на рисунке Рисунок 1 .2 показан внешний вид ТМ в сборе. Для правильной работы механизма крышка 3 должна быть утоплена глубже в скобу 1 и застопорена кольцом 16 (см. далее).

|

Рисунок 1.1 – Взрыв схема стояночного тормозного механизма KNOTT FSG 90

|

Рисунок 1.2 – Внешний вид стояночного ТМ KNOTT FSG 90 в сборе

Состав стояночного механизма приведен в таблице Error: Reference source not found

Таблица 1 – Состав стояночного тормозного механизма KNOTT FSG 90.

Поз. |

Название детали |

Кол-во |

Теор.масса, кг |

1 |

Скоба |

1 |

5,982 |

2 |

Поршень |

1 |

0,662 |

3 |

Крышка |

1 |

0,470 |

4 |

Пробка |

1 |

0,264 |

5 |

Стержень |

2 |

0,468 |

6 |

Шплинт пружинный |

2 |

0,006 |

7 |

Колодка |

2 |

1,002 |

8 |

Штуцер |

1 |

0,059 |

9 |

Штуцер прокачной |

1 |

0,015 |

10 |

Кольцо уплотнительное LF 300 90-102-9 |

1 |

0,013 |

11 |

Кольцо уплотнительное LF 300 45-55-5.8 |

1 |

0,006 |

12 |

Кольцо резиновое 092-098-25 ГОСТ 9833-73 |

1 |

0,002 |

13 |

Кольцо резиновое 044-050-36 ГОСТ 9833-73 |

1 |

0,002 |

14 |

Манжета защитная |

1 |

0,008 |

15 |

Пружина |

6 |

0,678 |

16 |

Кольцо стопорное А92 ГОСТ 13943-86 |

1 |

0,040 |

17 |

Толкатель |

1 |

0,314 |

18 |

Кольцо резиновое 028-032-25 ГОСТ 9833-73 |

1 |

0,001 |

19 |

Шпилька |

1 |

0,058 |

20 |

Гайка шестигранная низкая М16 ГОСТ 5916-70 |

1 |

0,020 |

Итого: |

9,974 |

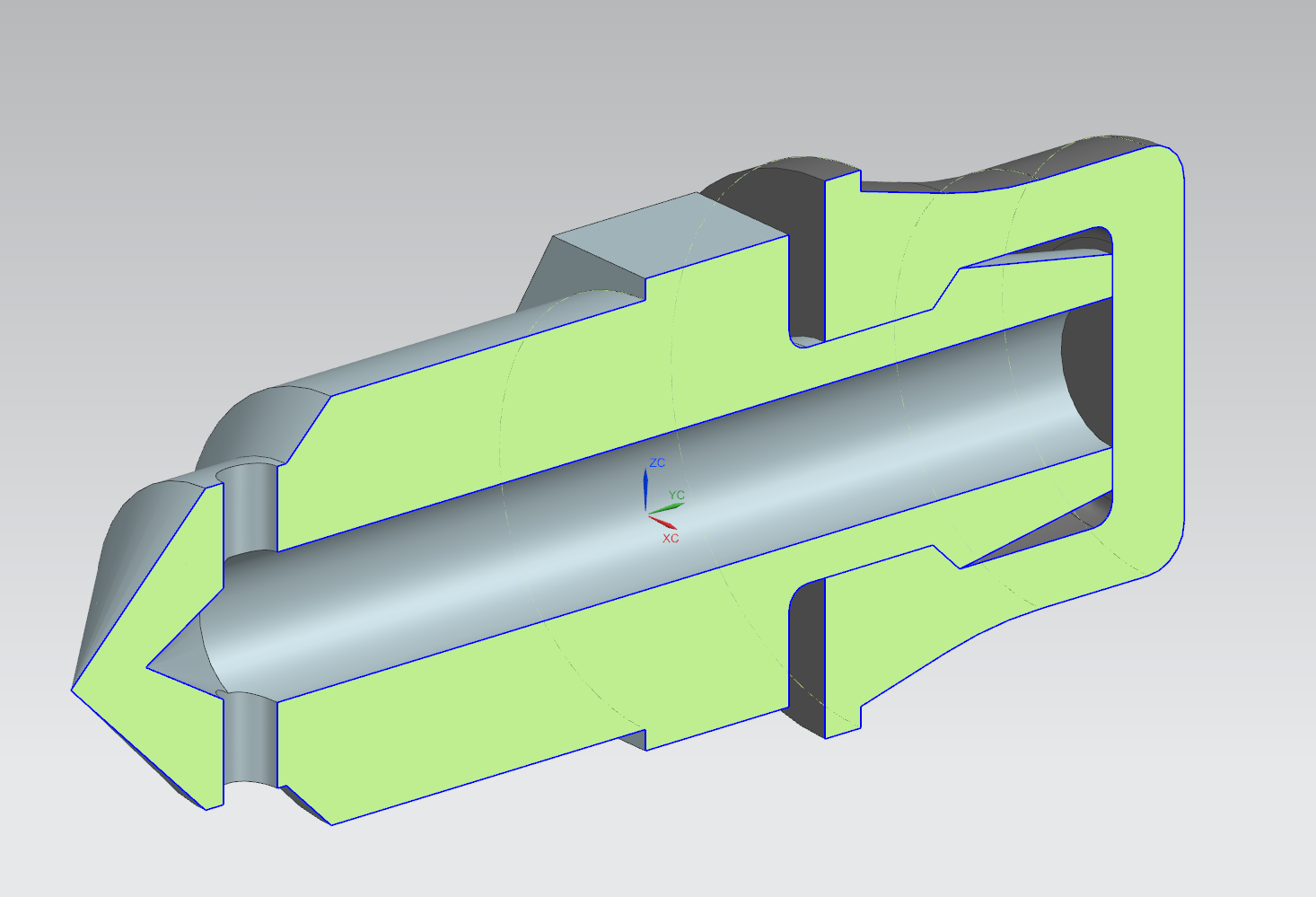

||

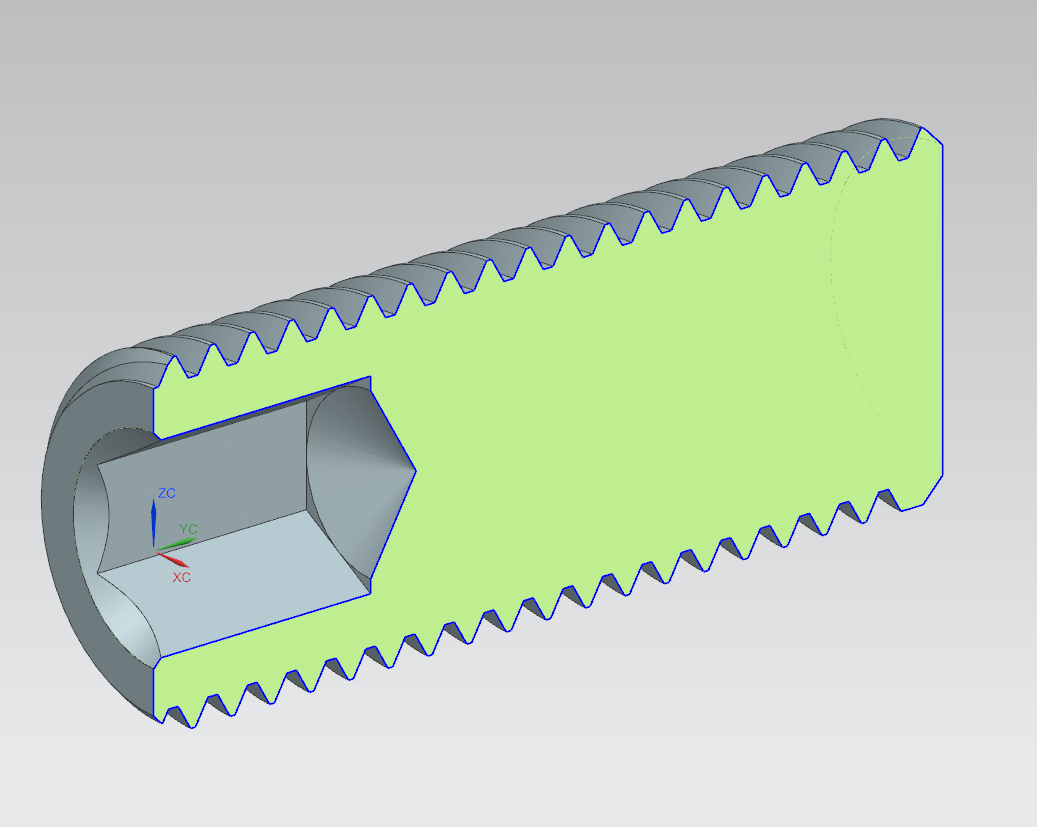

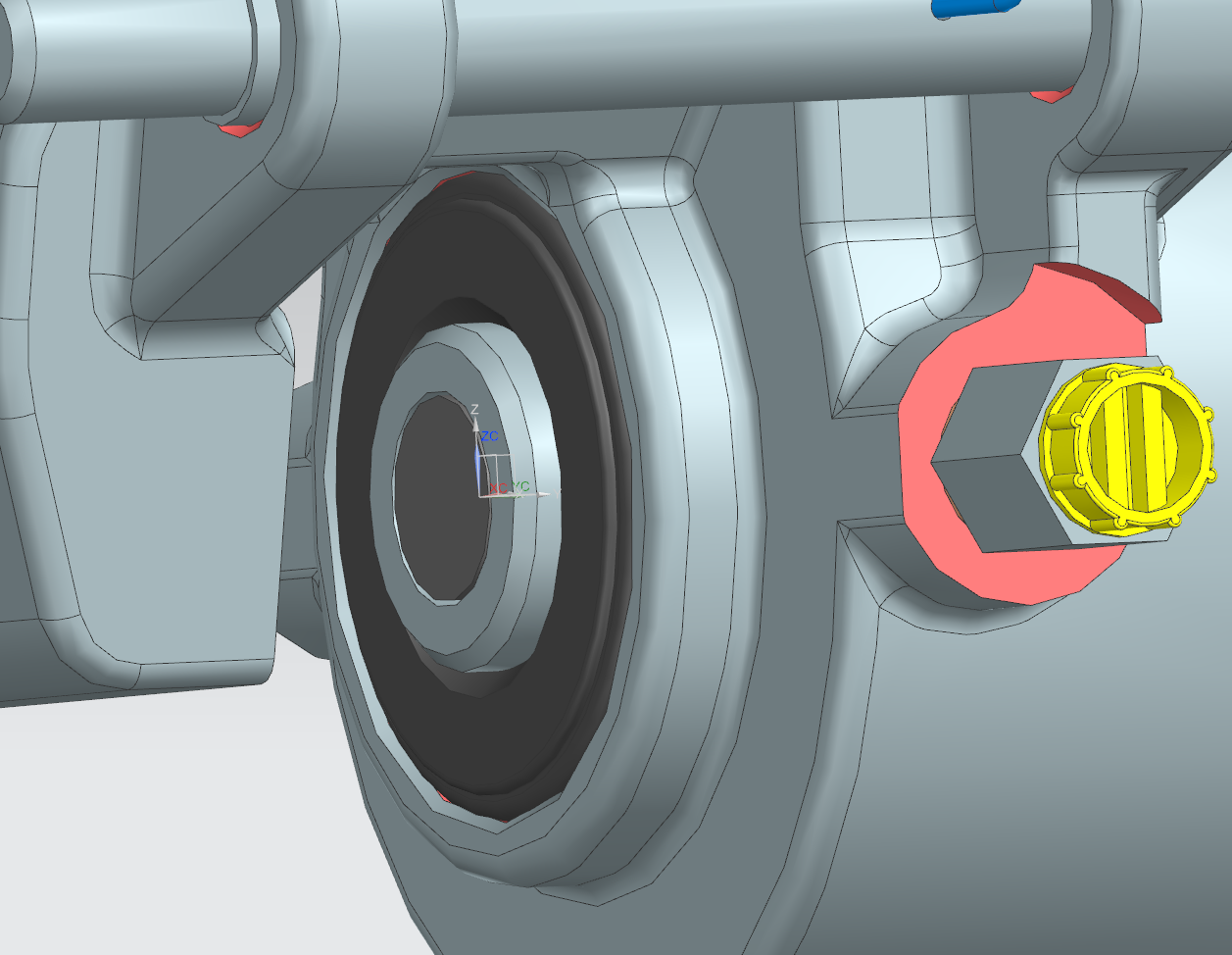

Скоба 1 тормозного механизма изготавливается путем отливки по выплавляемым моделям с последующей обработкой резьбовых отверстий и посадочных поверхностей. Общий вид скобы представлен на рисунках Error: Reference source not found и Рисунок 1 .3 – Общий вид скобы 1. Здесь и далее на трехмерной модели красным цветом обозначены обработанные поверхности. На внутренней поверхности скобы, примыкающем к одной из двух тормозных колодок, находится магнит для прижатия колодки к внутренней плоскости скобы, на модели обозначен черным цветом.

|

|

|

|

Рисунок 1.3 – Общий вид скобы 1

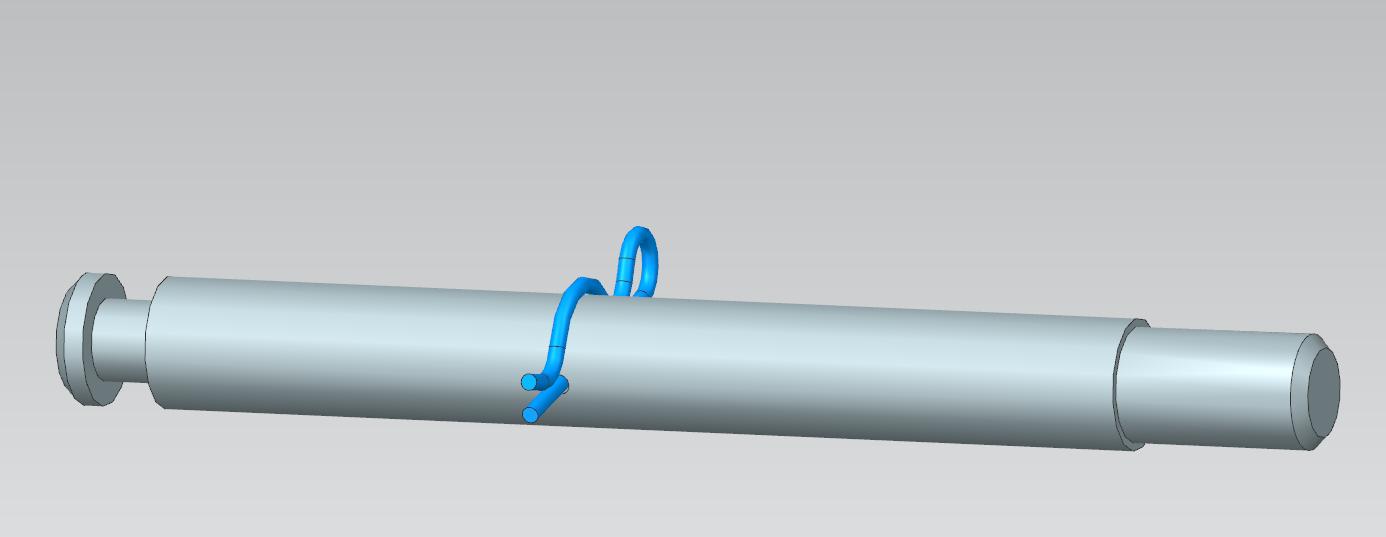

Скоба устанавливается на транспортное средство с помощью двух стержней 5, стопорящихся с использованием пружинных шплинтов 6, изображенных на рисунке 1.4. Так же эти стержни являются направляющими для установки тормозных колодок 7, и воспринимают нагрузку. Направляющие стержни устанавливаются в дополнительный тормозной кронштейн, который, в свою очередь, устанавливается на транспортное средство, то есть на его ось. В режиме по умолчанию (без подачи давления в питающий штуцер 8) ТМ создает зажимное усилие на тормозных колодках за счет действия тарельчатых пружин 15 (тормоз нормально сжатый). Когда тормозная колодка соприкасается с тормозным диском, сила реакции сдвигает скобу 1 по направляющим стержням 5 до тех пор, пока вторая тормозная колодка также не прижмется к тормозному диску. Растормаживание происходит путем подачи давления в полость между скобой 1 и поршнем 2, либо же вручную путем вывинчивания шпильки 19. В этом процессе за счет приложения необходимого давления сброса после преодоления усилия пружины стакана поршень 2 двигается назад до тех пор, пока не упрется в крышку 3. Усилие зажима уменьшается с износом тормозных колодок и тормозного диска, а также с усталостью пружин. Периодически требуется обслуживание ТМ путем регулировки зазора между колодкой и диском с помощью шпильки 19.

|

|

Рисунок 1.4 – Стержень 5 и шплинт 6

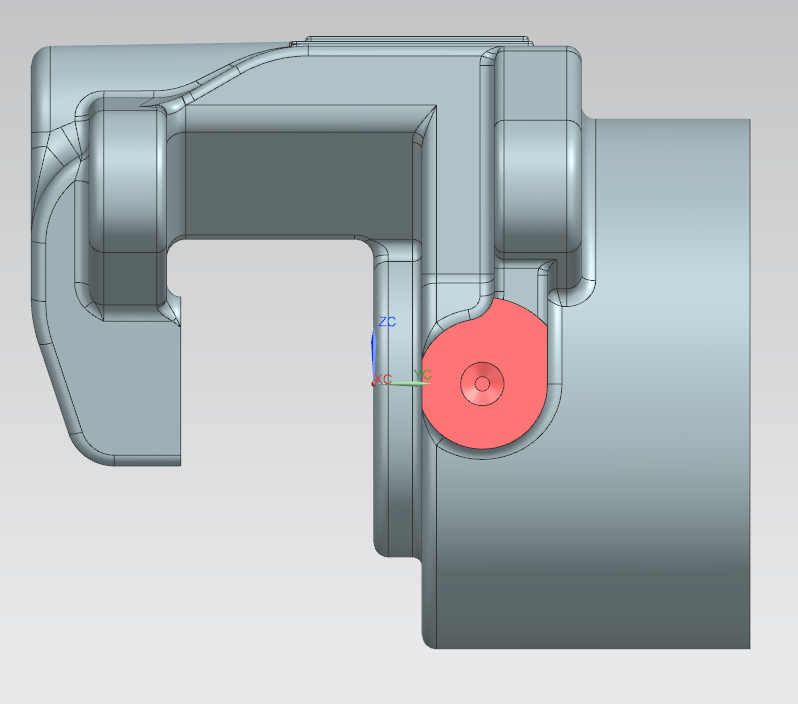

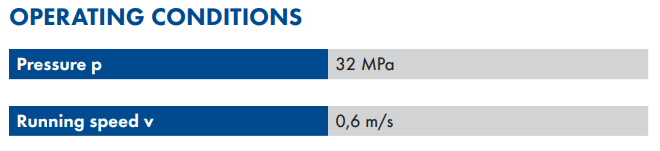

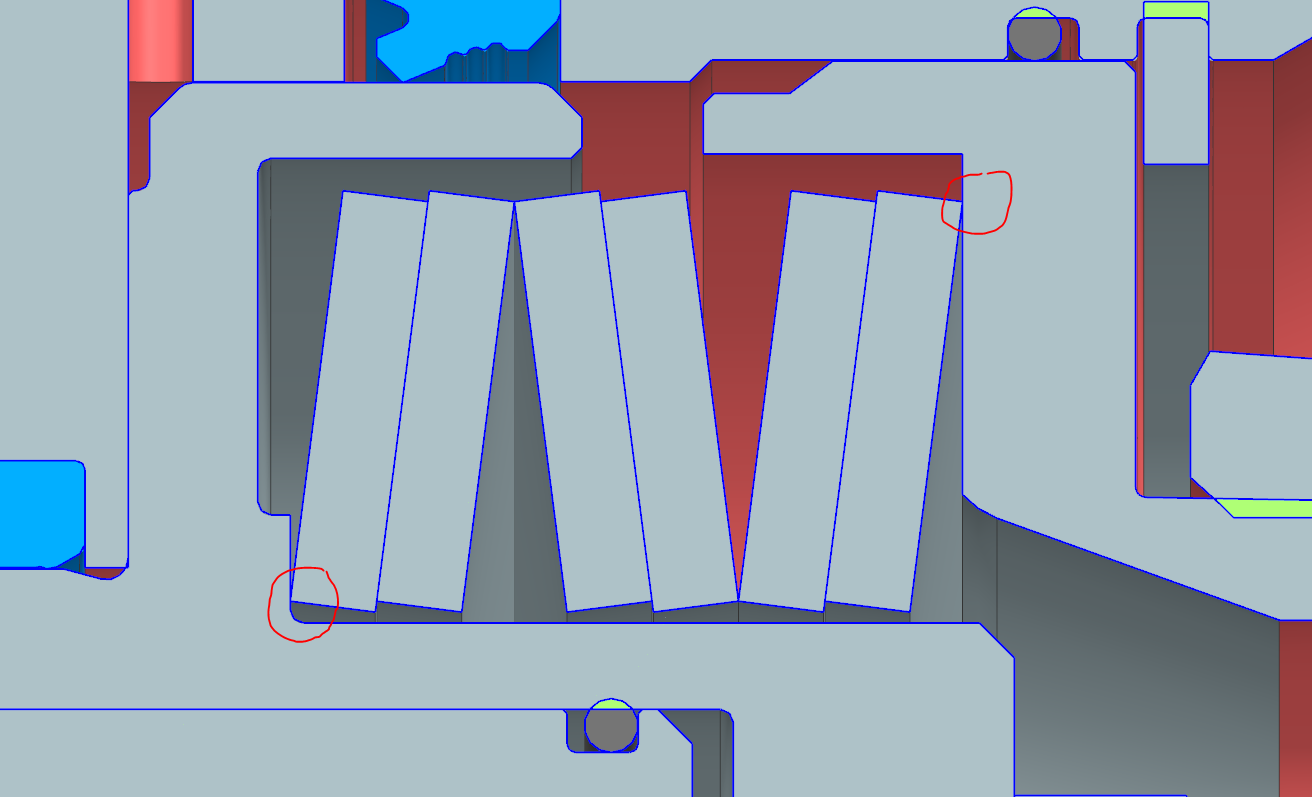

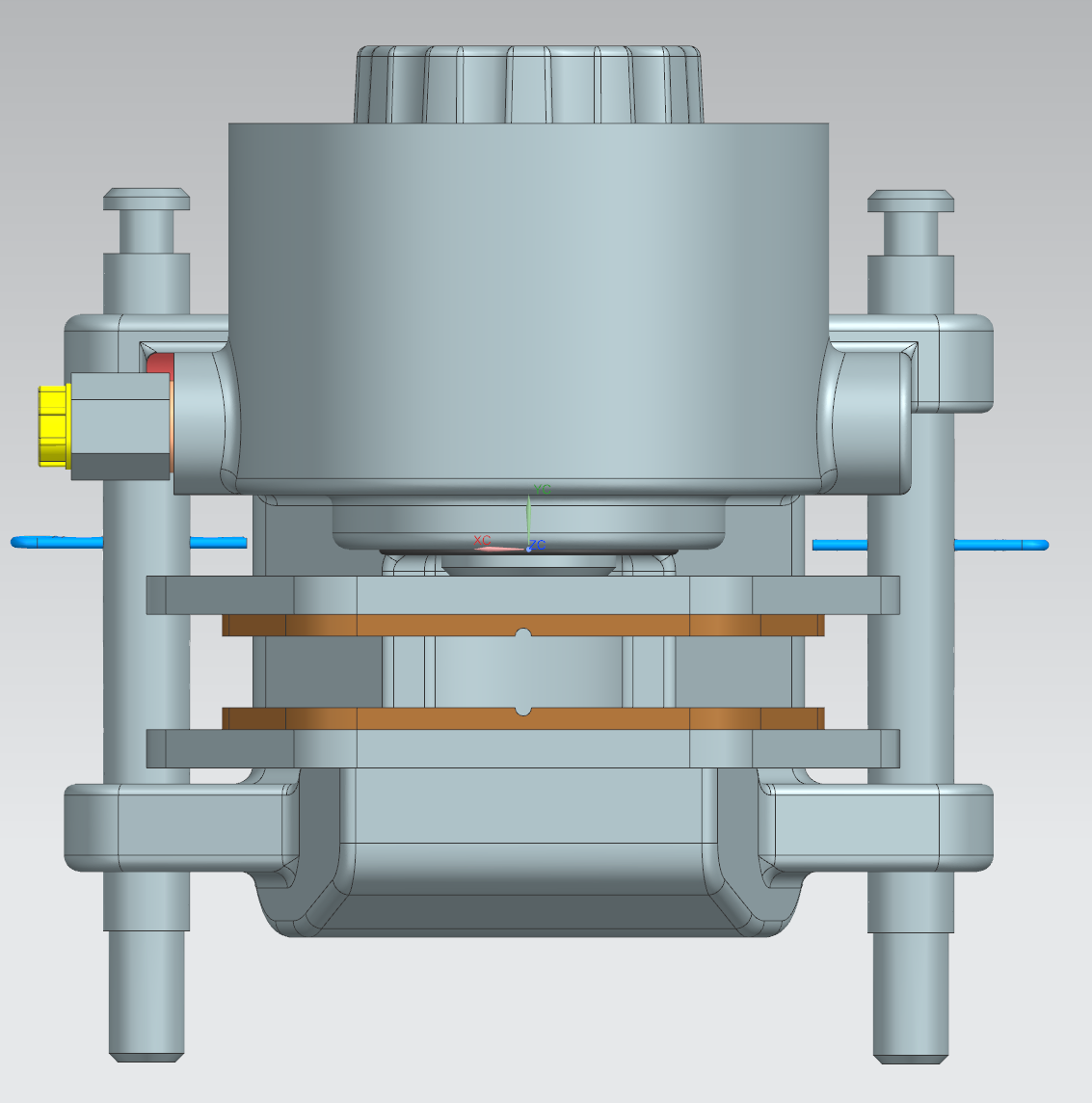

На рисунке 1.5 изображена трехмерная модель ТМ в сечении продольной плоскостью.

|

Рисунок 1.5 – Продольное сечение ТМ

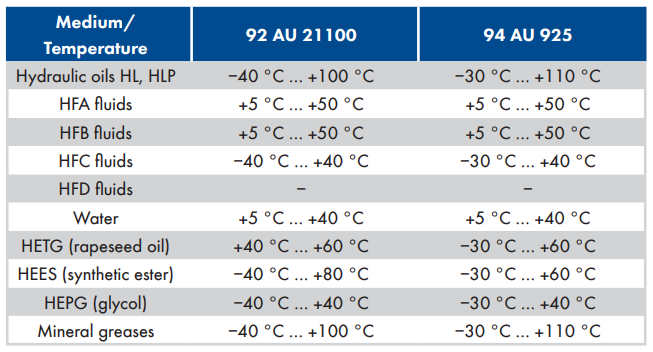

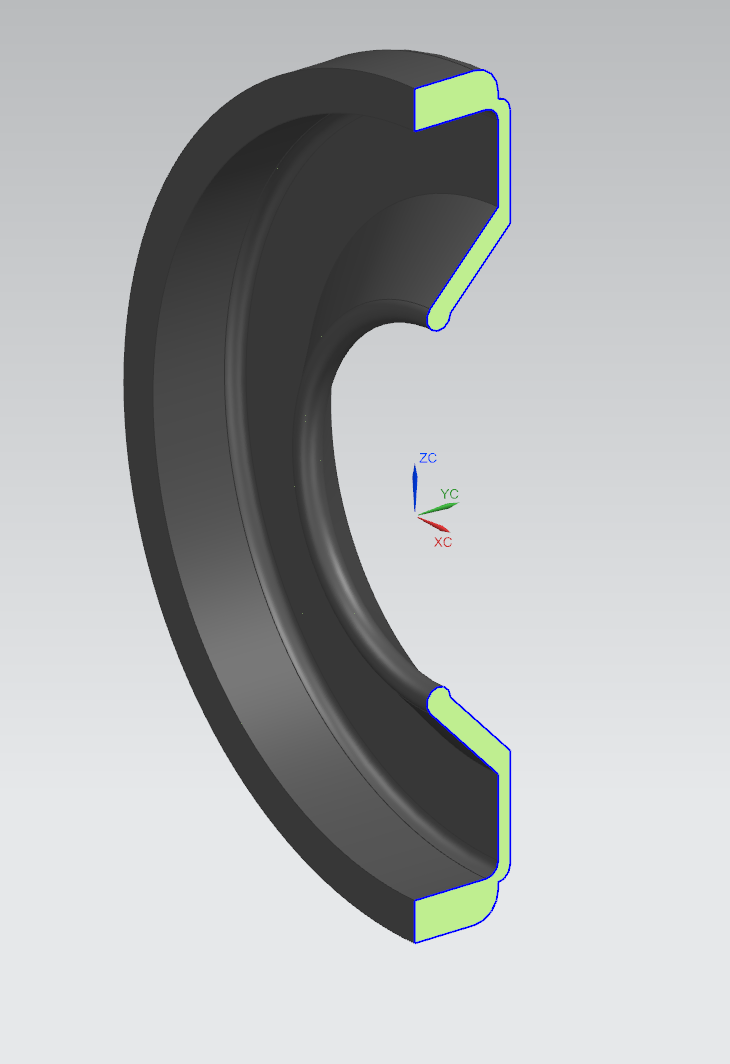

В скобу устанавливаются уплотнительные кольца 10, 11 и 12, изображенные на рисунке 1.6, а после этого вставляется поршень 2, изображенный на рисунке 1.7. Этот поршень изготавливается путем точения, шлифования и последующего хромирования наружных поверхностей, по которым происходит скольжение уплотнительных колец 10 и 11. Кольца 10 и 11 изготовлены фирмой FREUDENBERG, материал - 92 AU 2110, стандарт монтажа - ISO 5597.

|

|

|

|

Рисунок 1.6 – Уплотнительные кольца 10 и 11 соответственно

|

|

|

|

Рисунок 1.7 – Поршень 2 (на модели резьба условно не показана)

Внутрь поршня 2 устанавливается толкатель 17 с кольцом 18, имеющий на одном из концов, примыкающем к тормозной колодке, магнитную вставку достаточной мощности, чтоб удерживать колодку на весу. На толкателе имеется проточка для установки в нее манжеты 14, в то же время закрепленной на внутренней поверхности скобы, обращённой к тормозным колодкам.

|

|

|

|

Рисунок 1.8 – Толкатель 17 (на модели кольцо условно не показано)

В поршень 2 ввинчивается шпилька 19, стопорящаяся гайкой 20, изображенные на рисунке 1.9. С помощью этой шпильки можно регулировать глубину погружения толкателя 17 в поршень 2, тем самым регулируя зазор между тормозной колодкой и диском. Для базовой установки необходимо ввернуть шпильку 19 в поршень 2 до упора, после чего вывернуть её на ½ оборота для обеспечения необходимого рабочего зазора в соответствии с рекомендацией производителя, после чего затянуть контргайку 20.

|

|

|

|

Рисунок 1.9 – Шпилька 19 и контргайка 20.

После того, как поршень 2 установлен в скобу 1, в него закладываются тарельчатые пружины 15. Важно убедиться, что набор пружин установлен верным образом, упираясь в специальный буртик на поршне 2 и в крышку 3, и направленны друг на друга в парах по две пружины, в соответствии с рисунком 1.10. В таком случае будет получена необходимая упругая характеристика.

|

Рисунок 1.10 – Установка набора пружин между поршнем 2 и крышкой 3

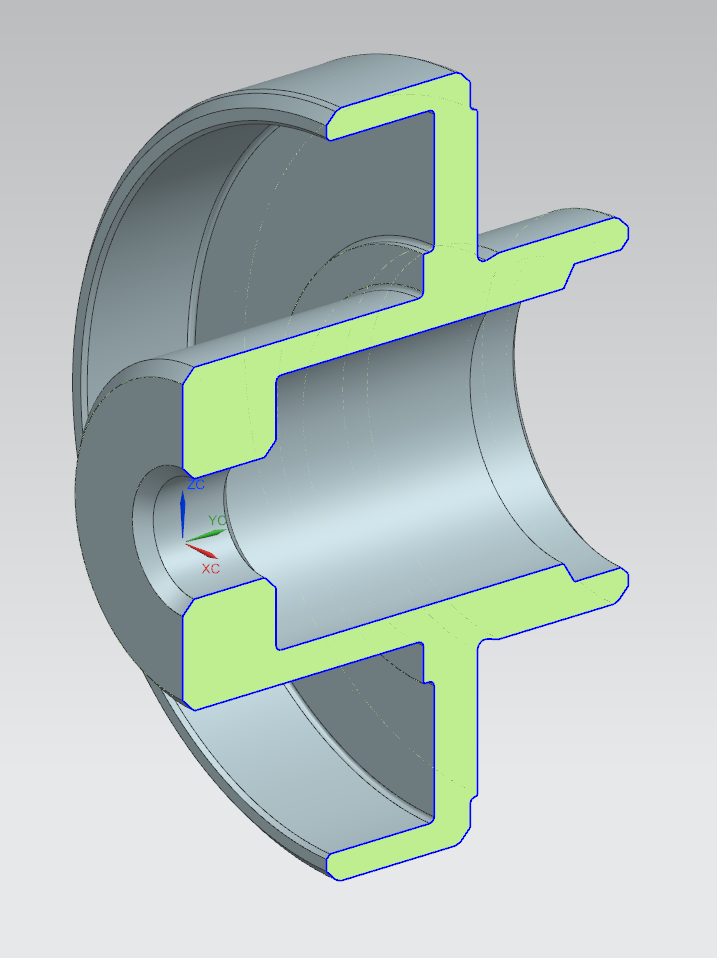

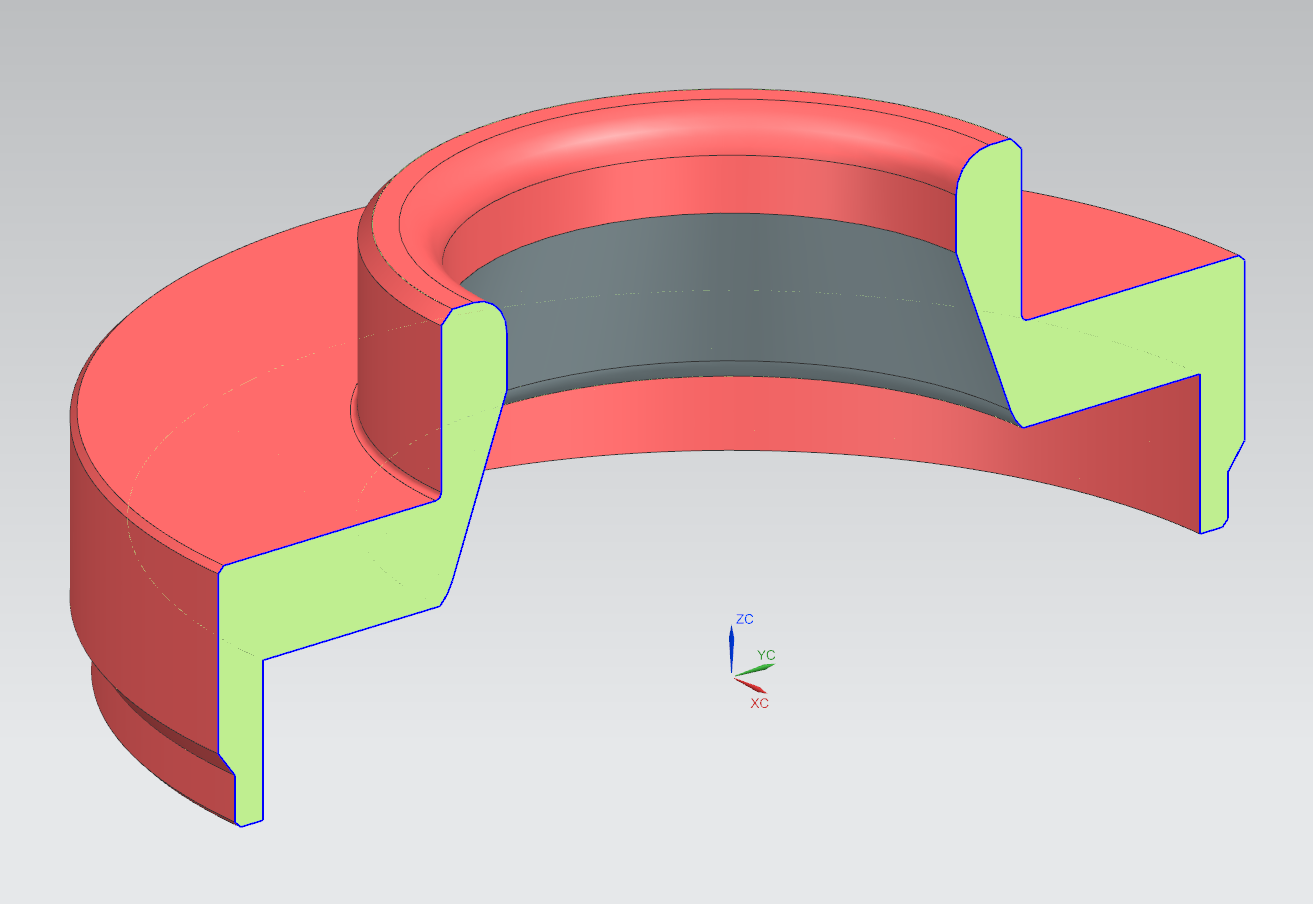

Крышка 3, изображенная на рисунке 1.11, изготавливается методом литья и последующей токарной обработки. Внутренняя конусность не обрабатывается.

|

|

|

|

Рисунок 1.11 – Крышка 3 (на модели резьба условно не показана) и кольцо 16

Крышка 3 устанавливается в скобу 1 поверх набора пружин 15, после чего прессуется таким образом, чтобы появилась возможность установки нестандартного стопорного кольца 16 увеличенной толщины, удерживающего крышку от вылета и создающего предварительное натяжение для пружин. Резиновое уплотнительное кольцо 12 служит для герметизации стыка цилиндра и крышки 3, и не истирается в процессе работы тормоза, так как крышка является неподвижной деталью.

Верхний торец крышки 3 сопрягается с навинчивающейся на неё пробкой 4, изображенной на рисунке 1.12, через уплотнительное кольцо 13, защищающее внутреннюю полость механизма от загрязнений. Через пробку 4 осуществляется доступ к шпильке 19 для регулировки зазоров колодок в процессе истирания.

|

|

|

|

Рисунок 1.12 –Пробка 4 (на модели резьба и кольцо условно не показаны)

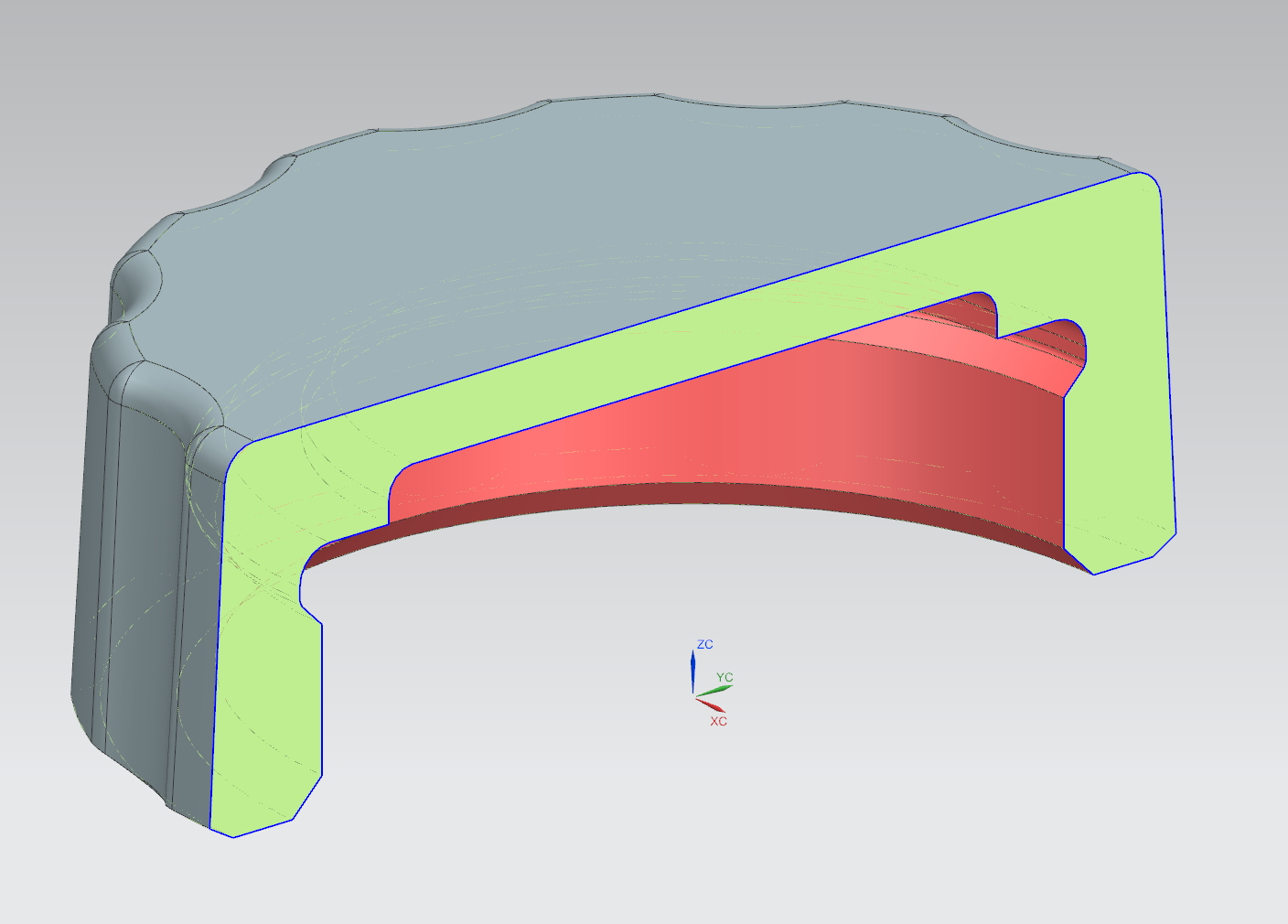

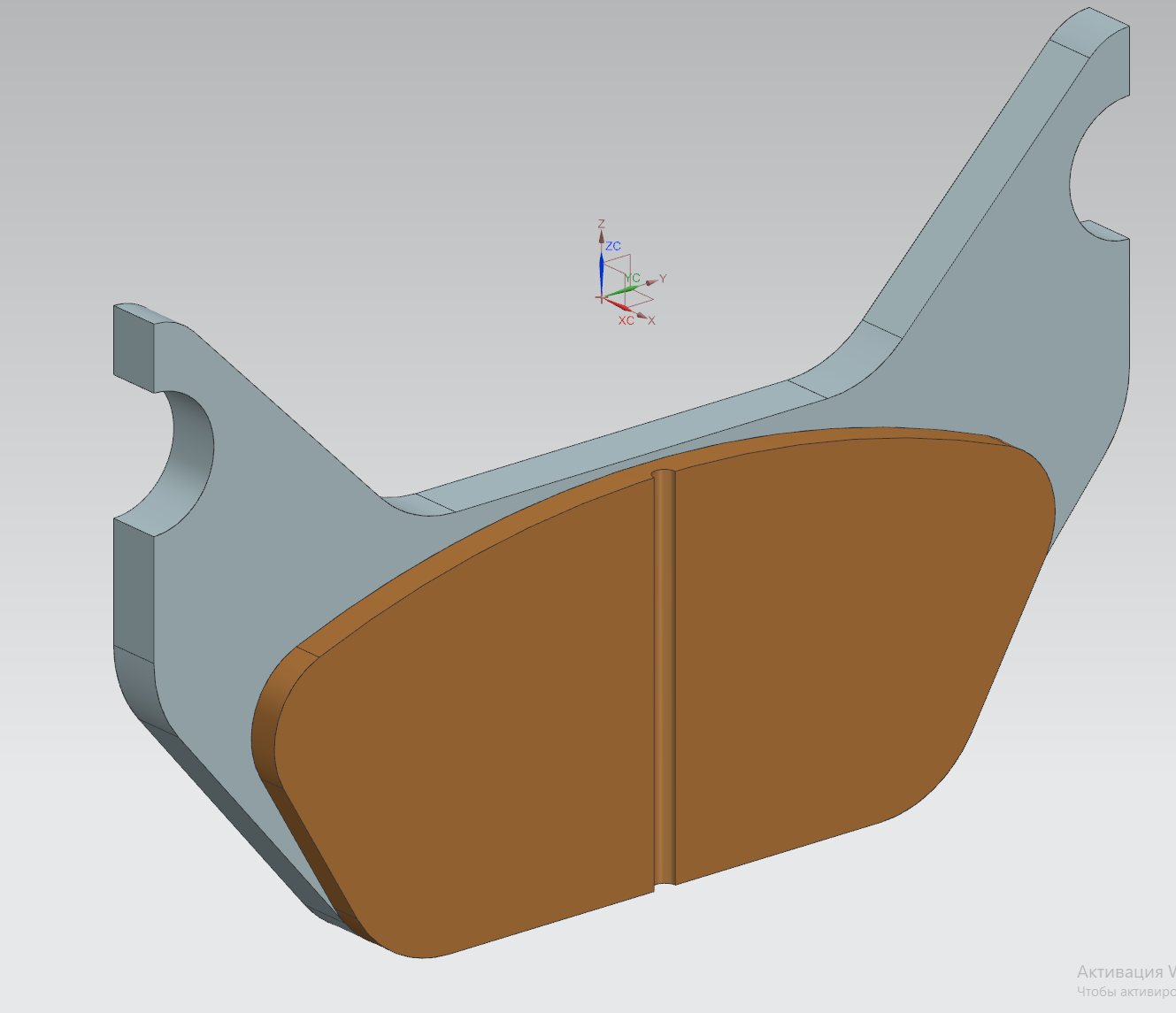

Толкатель 17 при работе воздействует на колодки 7, изображенные на рисунке 1.13. Колодки двухсоставные, состоят из стальной пластины и трущейся накладки (на модели изображена коричневым цветом). Минимальная остаточная толщина слоя 1 мм.

|

|

|

|

Рисунок 1.13 –Колодка 7 и вид на ТМ снизу

Сверху в скобу 1 ввинчивается прокачной штуцер 9, изображенный на рисунке 1.14, для удаления воздуха из полости между поршнем 2 и внутренней поверхностью скобы 1. Прокачной штуцер защищен резиновой плотно прилегающей пробкой для предотвращения вытекания масла и защиты внутреннего канала штуцера от загрязнений. Нижняя конусообразная часть штуцера так же предотвращает истечение масла. Для прокачки ТМ необходимо снять крышку и вывинчивать прокачной штуцер 9 до начала течения жидкости.

|

|

Рисунок 1.14 –Прокачной штуцер 9

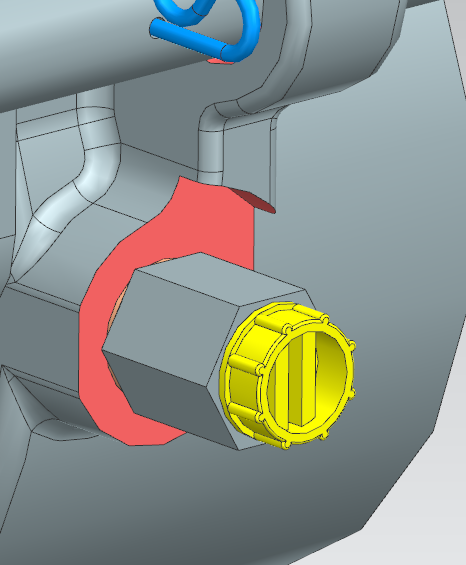

Сбоку в скобу 1 ввинчивается основной питающий штуцер 8, на время транспортировки закрытый жёлтой заглушкой, и изображенный на рисунке 1.15. Во время эксплуатации заглушка снимается и штуцер подключается к основной тормозной гидравлической системе.

|

|

Рисунок 1.15 –Штуцер 8, закрытый транспортировочной заглушкой

После сборки внутренней части ТМ, включающей в себя установку поршня 2, крышки 3, всех уплотнений и толкателя 17, на последний надевается защитная армированная манжета 14, устанавливаемая в специальную проточку. Установка подобным образом показана на рисунке 1.16. В скобу 1 манжета 14 устанавливается с натягом.

|

|

|

|

Рисунок 1.16 – Защитная манжета 14 и способ её установки