Жаропрочные сплавы на основе никеля и кобальта

Жаропрочные сплавы на основе никеля называют нимониками (табл. 2). Они предназначены для работы при температурах 650 - 850°C. Их используют в газовых турбинах двигателей самолетов, кораблей, энергетических установок, для изготовления деталей ракетно-космической техники, в нефтехимическом оборудовании [4].

Для

повышения жаропрочности никель легируют

титаном, алюминием, молибденом и

вольфрамом. Наиболее широко используют

никелевый сплав ХН77ТЮР. После закалки

с 1080-1120°С он имеет структуру, состоящую

из пересыщенного

- твёрдого раствора с ГЦК решёткой, и

поэтому небольшую прочность и высокую

пластичность, допускающую глубокую

штамповку (вытяжку), гибку и профилирование.

Сплав удовлетворительно сваривается.

- твёрдого раствора с ГЦК решёткой, и

поэтому небольшую прочность и высокую

пластичность, допускающую глубокую

штамповку (вытяжку), гибку и профилирование.

Сплав удовлетворительно сваривается.

Таблица

2 – Свойства жаропрочных сплавов на

основе никеля [5]

Таблица

2 – Свойства жаропрочных сплавов на

основе никеля [5]

Жаропрочные сплавы на основе кобальта имеют более низкие характеристики жаропрочности по сравнению со сплавами на основе никеля. Их преимуществом является хорошая коррозионная стойкость при повышенных температурах. Они характеризуются высокой стабильностью структуры при длительных сроках службы под нагрузкой, что позволяет изготавливать из них неподвижные части длительного использования, работающие при малых напряжениях, но при температурах более высоких, чем у вращающихся деталей [5].

Кобальтовые сплавы характеризуются хорошей теплопроводностью и низким термическим расширением. Основным элементом, стабилизирующим ГЦК структуру в сплавах кобальта, является никель, его содержание обычно составляет 10 - 30%. Важное роль в этих сплавах имеет хром, который обеспечивает высокую коррозионную стойкость и положительно влияет на жаропрочность, его содержание в деформируемых сплавах обычно составляет 18 - 20 %, а в литых 23 - 28 %. Кроме того, в кобальтовые сплавы вводят до 10 % W или Мо и W (суммарно), а также Nb, Ti, V. Пример – сплав ЭИ416.

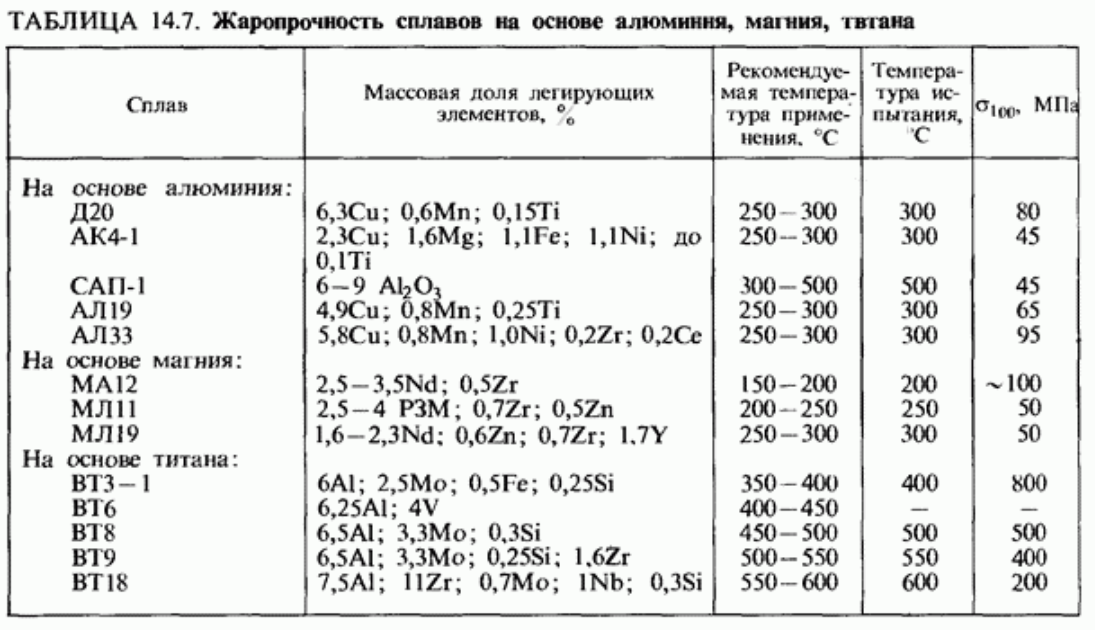

1.3 Жаропрочность сплавов на основе алюминия, магния, титана

Развитие различных отраслей техники, требующих применения материалов, способных выдерживать большие нагрузки при высоких температурах с одновременным снижением веса конструкций (например, в авиационной и космической промышленности) обусловило применение сплавов на основе алюминия, титана и магния (табл. 3). Жаропрочность таких сплавов меньше по сравнению со сталями, однако, инженеры очень ценят выигрыш в массе без потери прочности, который достигается за счёт их использования.

Жаропрочные сплавы алюминия характеризуются невысоким показателем плотности (порядка 3 г/см3), отличной антикоррозийной стойкостью, высокой теплопроводностью и электрической проводимостью, прочностью и светоотражением. Сплавы АК4-1, Д20 легированы Fe, Ni, Cu. Детали из жаропрочных сплавов используются после закалки и искусственного старения, эксплуатируются при температуре до 300°С.

В настоящее время разработаны и успешно применяются в конструкциях высокопрочные и жаропрочные литейные магниевые сплавы, пригодные для длительной эксплуатации при температурах 250—350°С и кратковременной — до 400° С. Зачастую они разработаны на основе систем магний — редкоземельный металл — цирконий. Цирконий является эффективным измельчителем зерна и оказывает рафинирующее действие, очищая сплавы от вредных в коррозионном отношении примесей. Редкоземельные металлы (в частности, неодим) снижают окисляемость магниевых сплавов в жидком и твердом состояниях. Для легирования сплавов применяются также иттрий, цинк и другие металлы.

Титан отличается низкой плотностью, высочайшей стойкостью к коррозии, вибрации и длительным статическим нагрузкам. Титановые сплавы используются в авиации и ракетной технике при температурах до 500 °С, когда более легкие - алюминиевые и магниевые сплавы уже не работоспособны.

Таблица

3 – Жаропрочность сплавов на основе Al,

Mg

и Ti

[3]

Таблица

3 – Жаропрочность сплавов на основе Al,

Mg

и Ti

[3]