- •Общие сведения о редукторах

- •2.Виды разрушений зубьев

- •4. Характер и причины отказов под действием контактных напряжений

- •Зубчатые передачи. В зубчатой передаче движение передают с помощью зацепления пары зубчатых колес. Меньшее называют шестерней, большее – колесом.

- •Расчет на сопротивление усталости

- •Расчет прямозубых конических передач

- •Расчет конической зубчатой передачи

- •Пределы выносливости, соответствующие базовым числам

Расчет прямозубых конических передач

1.2.Расчет конических закрытых прямозубых передач относительно среднего делительного диаметра шестерни

1.2.1.Определяем средний делительный диаметр шестерни из условия контактной прочности

dm1

= 770

Т1 – крутящий момент на валу шестерни, Н.м.

КHβ –коэффициент неравномерности распределения нагрузки по длине зуба, зависит оттвердости поверхности зубьев передачи и расположения колес относительно опор (табл. 1 )

Таблица 1

Коэффициент неравномерности распределения нагрузки

|

Расположение шестерни относительно опор |

Твердость поверхности зубьев, НВ |

Значения КНβ при ψвd |

|

|

|

0,2 ! 0,4 ! 0,6 ! 0,8 |

|

Консольное, опоры шарико- подшипники Консольное, опоры ролико- подшипники |

≤ 350 >350

≤ 350 > 350 |

1,08 1,17 1,28 - 1,22 1,44 - -

1,06 1,1 1,19 1,27 1,1 1,25 1,45 - |

φbd - коэффициент ширины венца колеса по среднему делительному диаметру (табл.2 )

Таблица 2

|

Коэффициент ширины венца |

|

|---|---|

|

|

|

|

Расположение шестерни относительно опор |

Значения ψвd при твердости рабочей поверхности зубьев колеса НВ ≤ 350 ! НВ > 350 |

Консольное 0,3 – 0,4 0,2 – 0,25

[σ]H – допускаемое контактное напряжение для материала колеса, как наиболее слабого звена передачи, Мпа

1.2.2.Находим ширину зубчатого венца колеса b = φbd·dm1

1.2.3.Вычисляем внешний делительный диаметр шестерни и колеса

de1 = dm1 + d1·b/ u2 + 1 , de2 = de1·u , уточняем по табл.3

Таблица 3

Ширина венца конического колеса (ГОСТ 12289-76)

|

Номинальный

| |||||||||||||||

|

|

125 140 160 180 200 225 250 280 315 355 400 500 560 630 710 800 900 1000 |

21 24 28 30 34 38 42 48 52 60 70 85 - - - - - - |

20 22 26 30 32 36 40 45 52 60 65 80 90 100 120 130 - - |

20 22 25 28 32 36 40 45 50 55 63 80 90 100 111 130 - - |

19 21 25 28 30 36 40 45 50 55 63 80 90 100 110 125 140 160 |

19 21 25 28 30 34 38 42 48 55 60 75 85 95 110 125 140 150 |

19 21 24 28 30 34 38 42 48 55 60 75 85 95 110 120 140 150 |

19 21 24 26 30 34 38 42 48 55 60 75 85 95 105 120 130 150 |

19 21 24 26 30 34 38 42 48 52 60 75 85 95 105 120 130 150 |

18 21 24 26 30 32 36 42 45 52 60 75 80 90 105 120 130 150 |

- 20 24 26 30 32 36 40 45 52 60 75 80 90 105 120 130 150 |

|

| ||

1.2.4.Внешний окружной модуль передачи me = de1/Z1 = de1/ (18 – 28), из найденного интервала величин выбираем одно стандартное значение (табл. 4). 1.2.5.Находим число зубьев шестерни и колеса

Z2 = de2/me , Z1 = Z2/u ,вычисленные значения округляют до целых чисел.

1.2.6.Фактическое передаточное число u = Z2/Z1

1.2.7.Углы делительных конусов δ1 = arctq 1/u , δ2 = 90ο –δ1 .

1.2.8.Основные геометрические размеры передачи:

- внешние делительные диаметры шестерни и колеса

de1 = Z1·me , de2 = Z2··me

- внешние диаметры вершин зубьев шестерни и колеса

dae1 = de1 + 2me·cos δ1, dae2 = de2 + 2me·cos δ2

- внешнее конусное расстояние Re = Z1·me/2 sinδ1

- среднее конусное расстояние Rm = Re – 0,5в

- средний окружной модуль m = me -- в·sin δ1/z1, ( не округлчют)

- средние делительные диаметры шестерни и колеса

dm1 = Z1·m, dm2 = Z2·m

- высота головки зуба hae = me

- высота ножки зуба hfe = 1,2 me

- угол ножки зуба, град. θf = arctq hfe/Rе

1.2.9.Проверяем соблюдение условий

в/Rе< 0,285 , в< 10 mе

Если условия не выполняются , рекомендуется уменьшить в.

1.2.10.Вычисляем окружную скорость колес и определяем степень точности изготовления колес (табл. 5)

Расчет закрытой прямозубой передачи по расчетному внешнему диаметру шестерни, мм

de1

= Kd

Кd = 101 МПа1/3 – для прямозубых передач (β= 0),

Кbe = b/Re = 0,2 – 0,3 – коэффициент ширины зубчатого венца относительно внешнего конусного расстояния,

КHβ – коэффициент учитывающий неравномерность распределения нагрузки по ширине венца (табл. ),

КA – коэффициент внешней динамической нагрузки (табл. ),

υH – коэффициент, учитывающий изменения прочности конической передачи по сравнению с цилиндрической, ( υH = 0,85)

1.3.2.Приняв Z11 = 19, определяем модуль зацепления m'te = d'e1/Z'1 ,мм и округляют до ближайшей велечины в соответствии с ГОСТом (табл. ),

mte = mn ,мм.

1.3.3.Число зубьев шестерни Z1 = d'e1/mte. Число зубьев колеса Z2 = Z1·u.

(Z1, Z2 – целые числа ).

1.3.4.Фактическое передаточное число uФ = Z2/Z1

1.3.5.Углы делительных конусов, град.

δ1 = arctq(Z1/Z2) ; δ2 = arctq(Z2/Z1)

1.3.6.Внешние диаметры, мм

- делительные de1(2) = mte·Z1(2) ,

- вершин зубьев dae1(2) = de1(2) + 2mte·cosδ1(2) ,

- впадин зубьев df1(2) = de1(2) – 2,4mte·cosδ1(2)

1.3.7.Внешнее конусное расстояние, мм. Re = 0,5 mteZ1/2sinδ1

1.3.8.Ширина венца зубчатых колес, мм b = Re·Kbe , b- целое число.

[mte > (1/8 -:- 1/10)b]

1.3.9.Среднее конусное расстояние, мм.. Rm = Re – 0,5b

1.3.10.Параметры колес в среднем сечении, мм

- средний модуль mm = mte·Rm/Re. m = me – b sin(δ1/Z1)

- средние делительные диаметры dm1(2) = mm·Z1(2)

1.3.11. Высота головки и ножки зуба, мм

hae = me hfe = 1,2me

1.3.12..Силы в зацеплении конических колес

- окружные силы, Н Ft1 = Ft2 =2 ·103·T1/dm1 = 2· 103·T2/dm2

радиальные силы, Н Fr1 = Ft1·tqα·cosδ1 ; Fr2 = Ft2·tqα·sinδ1

осевые силы, Н Fa1 = Ft1·tqα·sinδ1 ; Fa2 = Ft2·tqα·cosδ1

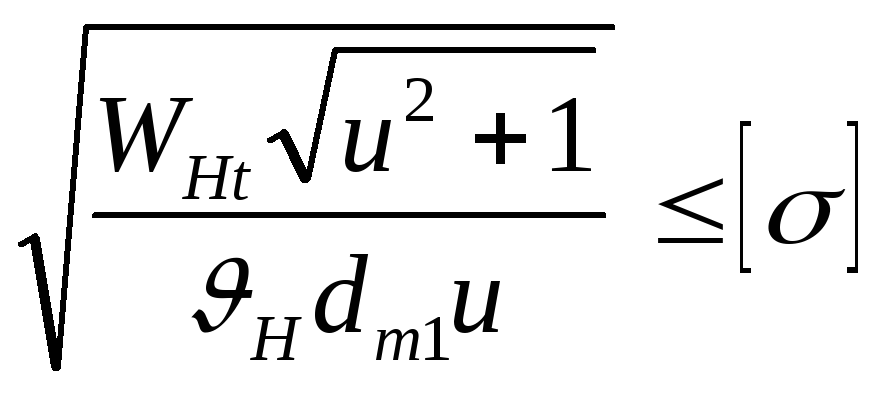

1.3.13. Расчет передачи на контактную прочность

σН

= ZH·ZE·Zε

ZH –коэффициент учитывающий форму сопряженных зубьев ZH = 1,76

ZE –коэффициент учитывающий механические свойства материалов сопряженных колес ZE = 275 МПа1/3

Zε – коэффициент учитывающий суммарную длину контактной линии Zε = 1,0

![]() ,

где εα

– коэффициент торцевого перекрытия

зубьев

,

где εα

– коэффициент торцевого перекрытия

зубьев

εα = [1,88 – 3,2( 1/Zy1 ± 1/Zy2)]

Zy1, Zy2 - эквивалентное число зубьев конической передачи

Zy1 = Z1/cosδ1 Zy2 = Z2/cosδ2

υΗ – коэффициент учитывающий изменение прочности 0,85.

WHt – удельная расчетная окружная сила , Н/мм

WHt = Ft·KHα ΚΗβ ΚΗυ ΚΑ/b

Таблица

Значения коэффициента КНV

|

Степень точности |

Твердость поверхности зубьев |

Окружная скорость υ, м/с

1 ! 2 ! 4 ! 6 ! 8 ! 10 |

|

7

8

9 |

≤ 350

≤ 350

≤ 350 > 350 |

1,94 1,07 1,14 1,21 1,29 1,36 1,08 1,05 1,09 1,14 1,19 1,24 1,04 1,08 1,16 1,24 1,32 1,40 1,03 1,06 1,10 1,16 1,22 1,26 1,05 1,10 1,20 1,30 1,40 1,50 1,04 1,07 1,13 1,20 1,26 1,32 |

По условию прочности расчетные контактные напряжения не должны превышать величину допускаемых для данного материала колеса [σ]H2 .Разрешается отклонения в сторону перегрузки передачи не более 5%, а недогрузки не более 20%.

1.3.14. Расчетные напряжения изгиба в основании зуба конического колеса

σF1(2) = YFS1(2)·Yβ·Yε·WFt/υF·mm<[σ]F1(2)

σF

= YFKFβKFV![]()

Таблица: Значения коэффициента формы зуба YF

|

Zy YF Zy YF |

17 4, 26 45 3,66

|

20 4,07 50 3,65 |

22 3,98 65 3,62 |

24 3,92 80 3,60 |

26 3,88 100 3,60 |

28 3,81 150 3,60 |

30 3,79 300 3,6 |

35 3,75 |

40 3,70 |

WFt = Ft·KFβ·KFν·KFαKA/b – удельная расчетная окружная сила при изгибе.

YFS1(2) – коэффициент формы зуба, зависит от эквивалентного числа зубьев конических колес (табл. )

Yβ –коэффициент, учитывающий наклон зуба

Для прямых зубьев Υβ = 1,0 ; для косозубых Υβ = 1 –β О/ 140 О ;

Yε –коэффициент, учитывающий перекрытие зубьев

Для прямых зубьев Υε = 1,0 , для косых Υε = 1 /εα ,где εα –коэффициент торцевого перекрытия : εα = [1,88- 3,2(1/Z1 ±1/Z2)]cosβ .

KFα –коэффициент, учитывающий неравномерность нагрузки для одновременно зацепляющихся зубьев:

для прямых зубьев ΚFα =1,0; для косых зубьев табл.

ΚFβ – коэффициент, учитывающий неравномерность распределения нагрузки,табл.

Или ΚFβ=1+1,5(ΚΗβ-1)

Таблица

Ориентировочные значения коэффициента КFβ

|

Расположение шестерни относительно опор |

Твердость поверхностей зубьев колеса, НВ |

ψвd = b/dm1

0,2 ! 0,4 ! 0,6 ! 0,8 ! 1,2 ! 1,6 |

|

Консольное, опоры шарико- подшипники Консольное, опоры ролико- подшипники |

≤ 350

≤ 350

> 350 |

1,16 1,37 1,64 - - -

1,33 1,70 - - - - 1,10 1,22 1,38 1,57 - -

1,20 1,44 1,71 - - - |

ΚFν –коэффициент, учитывающий динамическую нагрузку, табл.

Таблица

Ориентировочное значение коэффициента КFV

|

Cтепень точности |

Твердость поверхности зубьев, НВ |

Окружная скорость υ, м/с 1 ! 2 ! 4 ! 6 ! 8 ! 10 |

|

7 |

≤ 350 > 350 |

1,08 1,16 1,33 1,50 1,62 1,80 1,03 1,05 1,09 1,13 1,17 1,22 |

|

8 |

≤ 350 > 350 |

1,10 1,20 1,38 1,58 1,78 1,96 1,04 1,06 1,12 1,16 1,21 1,26 |

|

9 |

≤ 350 > 350 |

1,13 1,28 1,50 1,72 1,98 2,25 1,04 1,07 1,14 1,21 1,27 1,34 |

Расчет на изгиб выполняют для наиболее слабого звена конической передачи. Его выявляют из соотношения

для шестерни [σF1]/YF1 ; для колеса [σF2]/YF2

В расчетную формулу напряжений изгиба подставляют значения того звена, у которого выше указанное отношение меньше по величине

Если условия прочности на изгиб не выполняются т.е. σF > [σF] , следует увеличить модуль передачи m.