- •Достоинства:

- •2.1. Геометрические размеры.

- •3. Кинематика передачи

- •7. Материалы червяков и венцов червячных колес.

- •9. Расчет передач на контактную прочность и предотвращение заедания.

- •12.Тепловой расчет.

- •Расчет закрытых червячных цилиндрических передач

- •1.Материалы и допускаемые напряжения.

- •2.5.Определяем размеры червяка и червячного колеса:

- •Гост 19650 – 74 таблица 2

7. Материалы червяков и венцов червячных колес.

Червяк и колесо должны обладать достаточной прочностью и ввиду значительных скоростей скольжения в зацеплении образовывать антифрикционную хорошо прирабатываемую пару.

Червяки изготавливают из среднеуглеродистых сталей марок 45, 50 или легированных 40Х, 40ХН с поверхностной или объемной закалкой до твердости 45 …54 НRC и последующим шлифованием витков Хорошо работают передачи из цементуемых сталей 18ХГТ, 20Х с твердостью после закалки 56 …63 НRC.

Материалы зубчатых венцов червячных колес по мере убывания анти- задирных и антифрикционных свойств и рекомендуемым для применения скоростям скольжения условно делятся:

-

Оловянные бронзы (БрО10Ф1, БрО10Н1Ф1…) – применяют при высоких скоростях скольжения (до 5 …25 м/с).Обладают хорошими антифрикционными свойствами, но невысокой прочностью.

-

Безоловянные бронзы и латуни – применяют при средних скоростях скольжения (до 3…5 м/с). Пример – БрА9Ж3Л – высокая механическая прочность, но пониженные анти задирные свойства.

-

Серые чугуны марок СЧ15, СЧ20 применяют при малых скоростях скольжения (до 2 …3м/с) в механизмах с ручным приводом.

Для выбора

материала колеса предварительно

определяют ожидаемую скорость скольжения,

м/с :νск

= 0,45· 10-3·n1·![]()

8. Характер и причины отказов червячных передач

-

усталостное выкрашивание рабочих поверхностей – причина – контактные напряжения превышающие предел выносливости материала (оловянные бронзы);

-

заедание – из за значительных скоростей скольжения Применять противоизносные и противозадирные присадки с маслами И-Г-С-220, И-Т-С-320, И-Т-Д-100.

-

изнашивание зубьев колес – обусловленно заеданием рабочих поверхностей червячной пары. Увеличивается зазор в зацеплении.

-

излом зубьев червячных колес – после изнашивания.

Для предупреждения заедания, изнашивания рекомендуется тщательно обрабатывать поверхности витков и зубьев, применять материалы с высокими антифрикационными свойствами, а масла с противоизносными и противозадирными свойствами.

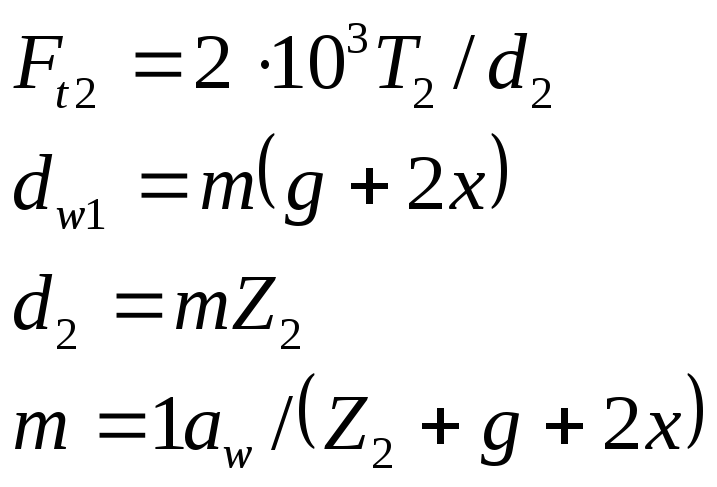

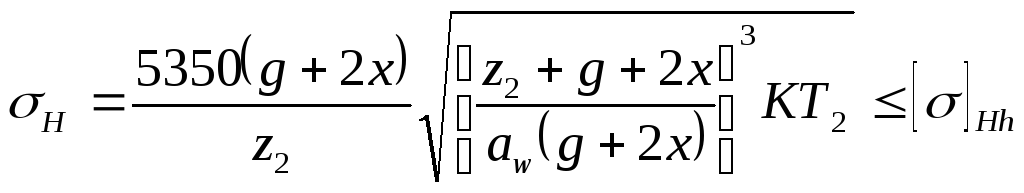

9. Расчет передач на контактную прочность и предотвращение заедания.

Расчет по контактным напряжениям является основным, а расчеты на предотвращение заедания и по напряжениям изгиба – проверочными.

Наибольшее контактное напряжение определяют по формуле Герца:

![]()

Силу действующую по нормали в точке контакта зуба червячного колеса и витка червяка Fn, определяют по окружной силе Ft2 c учетом угла наклона зуба колеса гw и коэффициента нагрузки К: Fn = K Ft2/(cosα cosγ w),

где К = КНV КНв - учитывает внутреннюю динамику передачи и неравномерность распределения нагрузки в зоне контакта вследствие

деформации валов червяка и колеса, подшипников и корпуса.

Под b в формуле

Герца понимают суммарную длину контактной

линии в зацеплении червячной передачи:

b = рdw12д/3600.

Если учесть, что с увеличением угла γ

подъема витка длина линии контакта

растет обратно пропорционально cosγ

w

то при

коэффициенте торцевого перекрытия εα

в средней плоскости червячного колеса

и коэффициенте колебания суммарной

длины контактных линии получим:

![]()

При средних значениях ζ = 0,75,угла обхвата 2δ = 100 и коэффициенте ε = 2

Суммарная длина

контактных линий равна:

![]()

Радиус кривизны

профиля зуба червячного колеса в полюсе

зацепления с учетом угла наклона зуба

γ:![]()

Тогда

![]()

Для сочетания

сталь – бронза или сталь – чугун имеем

модуль упругости Е1

= 2,1 105МПа

, Е2

= (0,9…1,0) 105МПа,

ν1=

0,3, ν2=

0,25…0,33 , примем α = 20 ; γ = 10 . Проведем

подстановку в формулу заменив при этом

значения:

то получим формулу проверочного расчета червячных передач по контактным напряжениям:

σН, [σ]Н в МПа; аW в мм; Т2 в Н.м.

Червячные передачи с нелинейными червяками характеризует более благоприятное соотношение радиусов кривизны, а так же большая суммарная длина контактной линии, что обуславливает их повышенную нагрузочную способность. Расчет аналогичный с заменой числового коэффициента 5350 на 4340.

В упрощенных расчетах предотвращение заедания обеспечивают выбором допускаемых контактных напряжений.

10. Расчет зубьев колес на прочность при изгибе.

Расчет производим

для зубьев червячного колеса:

![]()

![]() YF2

– коэффициент формы зуба колеса, который

выбирают в зависимости от эквивалентного

числа зубьев (большее значение коэффициента

соответствует меньшему значению чисел

зубьев:

YF2

– коэффициент формы зуба колеса, который

выбирают в зависимости от эквивалентного

числа зубьев (большее значение коэффициента

соответствует меньшему значению чисел

зубьев:

Zv2

= Z2/![]()

11.Выбор допускаемых напряжений.

Допускаемые контактные напряжения:

1 группа. Для оловянистых бронз (БрО10Н1Ф1, БрО10Ф1, …) [σ]Н определяют из условия сопротивления усталостному выкрашиванию рабочих поверхностей зубьев:

[σ]Н = σоН· Сv· КНL,

где σНо – предел контактной выносливости при числе циклов перемены напряжений 107, σНо = (0,75…0,9)σВ ; σВ –временное сопротивление для бронзы на растяжение

Сv – коэффициент, учитывающий интенсивность изнашивания зуба колеса в зависимости от скорости скольжения (график );

КНL

– Коэффициент долговечности, КНL![]()

2.группа. [σ]Н – для безоловянных бронз и латуней (БрА9Ж3Л, ЛЦ23А6Ж3Мц2 ….) определяют из условия сопротивления заеданию:

[σ]Н = (250 …300) – 25Vск ,

3.группа. Для чугунов (СЧ15, СЧ20, …) [σ]Н – определяют из условия сопротивления заеданию: [σ]Н = (175 …200) – Vск

Допускаемые напряжения изгиба:

Для зубьев червячного колеса зависят от материала, требуемого ресурса и характера нагрузки. Для бронзовых венцов червячных колес при нереверсивной передаче (работа зубьев одной стороной) допускаемые напряжения изгиба [σ]F = σFо· КFL,

где σFо- предел изгибной выносливости при числе циклов перемены напряжений 106,

σ Fо= 0,08σв+ 0,25σт, здесь σт,, σВ - соответственно предел текучести, временное сопротивление бронзы при растяжении.

КFL= 25· 107 – коэффициент долговечности.

Для чугунных червячных колес при работе зубьев одной стороной: [σ]F = 0,22σви,

где σви – предел прочности при изгибе, МПа (обычно в 1,5 …2,2 раза больше временного сопротивления при растяжении σВ)