- •Получение стали

- •Сравнение основных свойств железа, меди, алюминия, титана.

- •Атомно-кристаллическое строение металлов. Кристаллизация металлов. Типы кристаллических решеток, Полиморфизм. Анизотропия. Аморфное состояние.

- •Анизотропия свойств металлов.

- •Аморфное состояние металлов

- •Дефекты кристаллических решеток. Влияние плотности дислокаций на прочность . Влияние пластической деформации на структуру и свойства металлов. Дефекты кристаллического строения

- •Влияние пластической деформации на структуру и механические свойства металлов и сплавов

- •Превращения в наклепанном металле при нагреве. Изменения его структуры и свойств

- •Виды изломов. Методы исследования структуры материалов. Строение металлического слитка . Дефекты структуры.

- •Методы исследования структуры материалов

- •Металлографические методы Макроскопический анализ

- •Микроскопический анализ

- •Строение слитка.

- •Классификация дефектов

- •Методы исследования структуры металлов: макроскопический анализ. Макроскопический анализ

- •Методы исследования структуры металлов: микроскопический анализ. Микроскопический анализ

- •Методы исследования структуры и дефектов металлов: рентгеноструктурный анализ, пэм, сэм, узи и магнитопорошковый метод.

- •Методы определения твердости материалов. Понятие «твердость материала», «индентор».

- •Определение твердости материалов по методу Бринеля .Обозначение твердости по Бринелю на машиностроительных чертежах.

- •Определение твердости материалов по методу Роквелла .Обозначение твердости по Роквеллу на машиностроительных чертежах.

- •Определение твердости материалов по методу Викерса .Обозначение твердости по Викерсу на машиностроительных чертежах.

- •Порог хладноломкости

- •Понятие металлического сплава. Понятие «компонент», «фаза», «структура». Типы структур сплавов.

- •Строение металлического сплава: твердые растворы, механические смеси и химические соединения.

- •Диаграмма состояния эвтектического типа. Диаграммы состояния сплавов с ограниченной растворимостью. Диаграмма состояния для сплавов с ограниченной растворимостью в твердом состоянии, с эвтектикой

- •4.5. Диаграмма состояния для сплавов с ограниченной растворимостью в твердом состоянии, с перитектикой

- •Диаграммы эвтектического типа

- •Диаграмма состояния системы, в которой компоненты образуют непрерывный ряд твердых растворов.

- •Связь между свойствами сплавов и типом диаграммы состояния

- •Диаграмма состояния железо-углерода.

- •Фаза и структуры в системе железо-углерод, их краткие характеристики

- •2. Фазы и структуры в железоуглеродистых сплавах.

- •Стали обыкновенного качества. Маркировка. Автоматные стали.

- •Конструкционные

- •Инструментальные;

- •С особыми физико-химическими характеристиками.

- •Углеродистые инструментальные стали . Характеристика и маркировка. Углеродистые инструментальные стали Основные характеристики:

- •Применение

- •Маркировка

- •Углеродистые качественные конструкционные стали. Классификация качественных углеродистых сталей

- •Общая характеристика качественных углеродистых сталей

- •Применение качественной конструкционной углеродистой стали

- •Особенности маркировки

- •Чугун. Влияние формы углерода на свойства чугуна. Структуры чугунов. Маркировка чугунов.

- •Белый чугун, его состав, структура, свойства, область применения.

- •Марки чугунов. Специальные чугуны (антифрикционный, жаростойкий и жаропрочный чугун). Специальные чугуны

- •Антифрикционные чугуны

- •Классификация легированных сталей.

- •Инструментальные легированные стали. Штампованные стали. Быстрорежущие стали.

- •Штампованные стали

- •Быстрорежущие стали

- •Быстрорежущие стали. Свойства и маркировка.

- •Расшифровка обозначения марок сталей

- •Легированные стали с особыми свойствами. Коррозионностойкие, жаростойкие , жаропрочные, износостойкие. Влияние легирующих элементов на свойства. Примеры марок.

- •Хладостойкие стали и сплавы

- •Твердые инструментальные сплавы. Классификация, маркировка. Сравнение с инструментальными сталями . Твердые сплавы и их маркировка

- •Краткое сравнение твердых сплавов с другими инструментальными материалами

- •Упрочняющая и разупрочняющая термическая обработка металлов. Критические точки . Превращение аустенита при охлаждении.

- •Отжиг и нормализация, как виды термической обработки стали.

- •Объемная закалка стали. Охлаждающие среды. Закаливаемость и прокаливаемость сталей. Поверхностная закалка.

- •Способы объемной закалки

- •Этапы закалки стали

- •Способы охлаждения при закаливании стали

- •Поверхностная закалка

- •Внутренние напряжения в закаленной стали. Отпуск стали. Закалка сталей. Внутренние напряжения при закалке.

- •Закалочные среды. Способы закалки.

- •Отпуск стали.

- •Виды хто стали. Диффузионное насыщение поверхности металлами и неметаллами.

- •Цементация стали.

- •Азотирование стали.

- •Нитроцементация и цианирование стали.

- •Медь и ее сплавы. Свойства. Маркировка.

- •Алюминий и его сплавы. Свойства. Маркировка.

- •Неметаллические машиностроительные материалы. Композиционные материалы.

- •1. Классификация композиционных материалов

- •2. Состав, строение и свойства композиционных материалов

Влияние пластической деформации на структуру и механические свойства металлов и сплавов

Деформацией называется изменение размеров и формы тела под действием внешних усилий. Различают упругую деформацию, которая исчезает после снятия нагрузки, и пластическую, которая остается после окончания действия приложенных сил.

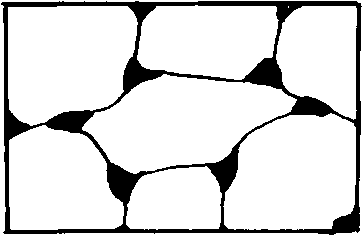

При пластическом деформировании меняется не только внешняя форма металлического тела, но и его структура, а это влечет за собой изменение механических свойств. Под действием внешних усилий первоначально округлые зерна вытягиваются в направлении пластического течения и при больших степенях деформации могут принять форму волокон

а б

Рис1 . Структура металла до деформации (а) и после (б)

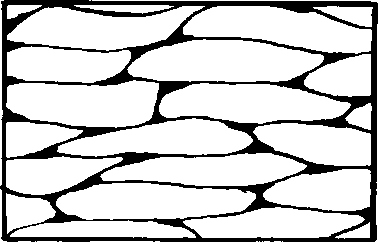

Происходят изменения и во внутреннем строении каждого зерна, которое представляет собой совокупность огромного числа элементарных кристаллических ячеек и содержит дефекты кристаллического строения в виде вакансий, инородных атомов и дислокации. Наибольшее влияние на изменения в структуре и свойствах металлов оказывают дислокации. Пластическая деформация осуществляется путем скольжения одних атомных плоскостей относительно других, для чего затрачивается энергия внешних сил. Если в плоскости скольжения имеются дислокации, то затраты энергии на деформирование снижаются в десятки раз, т.к. благодаря им перескок огромного числа атомов, находящихся в плоскости скольжения, из своих узлов в соседние совершается не одновременно, а последовательно (эффект домино). Пластическое течение в этом случае осуществляется легко, пластичность металла высокая. В процессе деформирования происходит размножение дислокации за счет работы источников Франка-Рида, вследствие чего повышается их плотность ρ - суммарная длина дислокации в единице объема (см/см3). Если в отожженном металле плотность дислокации составляет ρ≈106 – 108 см-2, то в холоднодеформированном при больших степенях деформаций она может достигать значения ρ= 1012 см-2. При такой плотности дислокациям становится тесно, они блокируют друг друга и их подвижность многократно снижается. По этой причине снижается пластичность металла и растет его прочность (рис. 2).

Рис. 2. Влияние пластической деформации на механические свойства сплава АМг5 (при t=20вС)

Это явление получило название наклеп. При наклепе металл поглощает часть (10-15%) энергии, затраченной на деформирование, становится энергетически более напряженным. Этим объясняется изменение его физических и химических свойств:

понижение коррозионной стойкости, повышение электросопротивления.

Превращения в наклепанном металле при нагреве. Изменения его структуры и свойств

Наклепанный металл термодинамически неустойчив, стремится возвратиться в первоначальное, равновесное состояние, восстановить свою структуру и свойства. При низких температурах (не более 0,1 Тпл) этот процесс затруднен и наклепанное состояние может сохраняться довольно долго.

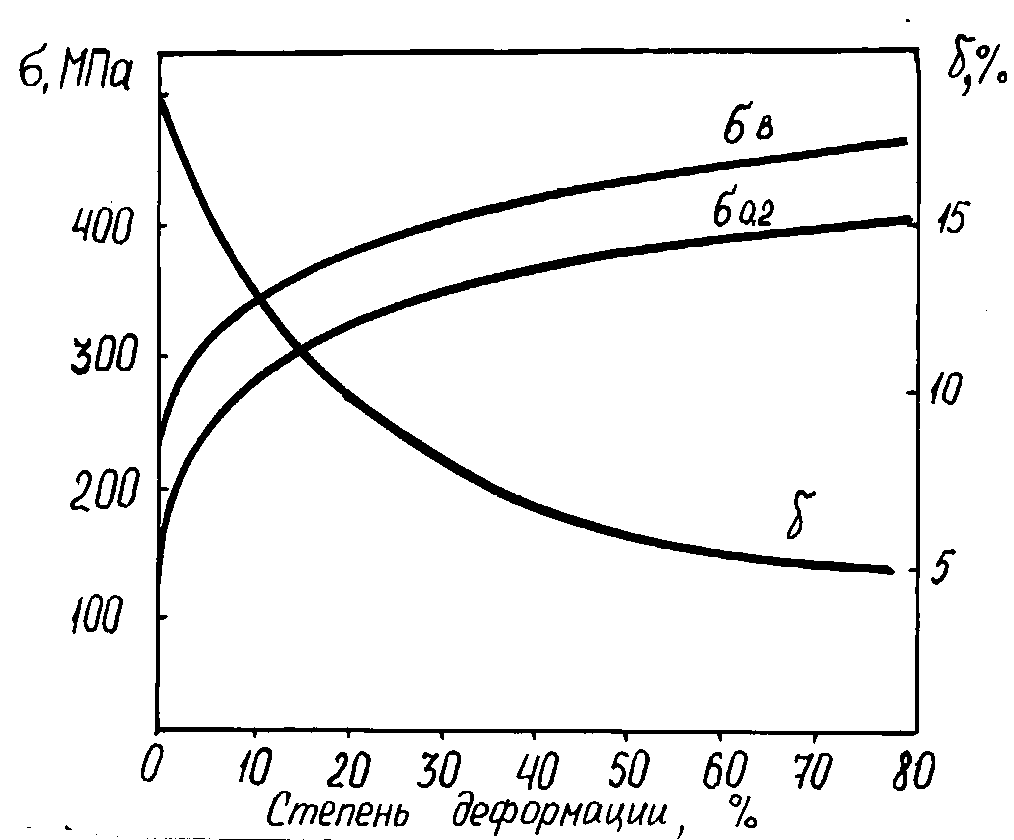

При нагреве пластически деформированного металла сообщаемая ему тепловая энергия повышает амплитуду колебаний атомов, вследствие чего повышается их диффузионная подвижность. При невысоком нагреве (0, 2 - 0,3 Тпл) за счет активизации процессов самодиффузии происходит перераспределение точечных и линейных дефектов в каждом зерне. Часть из них перемещается на границы зерна, часть аннигилирует, а часть перестраивается, образуя дислокационные стенки, т. е. границы субзерен. Уменьшение общей плотности дефектов строения, снижение внутренних напряжений сопровождается незначительным (на 10 - 15% от наклепанного) снижением прочностных свойств при одновременном повышении пластичности. Заметных изменений микроструктуры при таком нагреве не происходит.

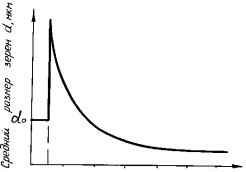

При более высоком нагреве (0,3 - 0,4 Тпл) поисходит резкое изменение микроструктуры и механических свойств. На базе вытянутых в направлении деформирования зерен (волокон) зарождаются и вырастают новые равноосные зерна с меньшим количеством дефектов. Это явление носит название рекристаллизации. Размер рекристаллизованных зерен значительно зависит от степени предшествующей пластической деформации. Как видно на рис. 13.4, он может оказаться больше или меньше первоначального. Объясняется это явление тем, что при малых (5 - 15%) деформациях возникает мало зародышей рекристаллизации и зерна вырастают очень крупными. Такую степень деформации называют критической (εкр). При дальнейшем увеличении степени деформации размер рекристаллизованных зерен уменьшается. Величина зерна оказывает большое влияние на свойства металла. Мелкозернистый металл обладает повышенной прочностью и вязкостью (стойкостью к удару). Если степень деформации очень мала (меньше εкр), малы искажения решетки, исходные границы между зернами не разрушены и рекристаллизации не происходит.

Во время рекристаллизации происходит снижение плотности дислокации до первоначального (106 - 118см-2 ) уровня и высвобождается накопленная в процессе холодной пластической деформации энергия. Наклеп практически полностью снимается, и пластичность металла восстанавливается (рис. 3). Наименьшую температуру начала рекристаллизации называют температурным порогом рекристаллизации. Чтобы обеспечить полноту снятия наклепа и высокую скорость процесса рекристаллизации, деформированный металл нагревают на 150 - 200 градусов выше порога рекристаллизации. Термическая обработка, которая проводится с целью снятия наклепа и восстановления пластичности деформированного металла называется рекристаллизационным отжигом

Если пластическую деформацию проводить выше порога рекристаллизации, то процессы наклепа и рекристаллизация будут протекать одновременно, в результате чего в деформированном металле остаточного наклепа может не быть. Такую деформацию называют горячей.

Р ис.

3. Схема изменения свойств и структуры

наклепанного металла при нагреве:

ис.

3. Схема изменения свойств и структуры

наклепанного металла при нагреве:

I - возврат; П - первичная рекристаллизация;

Ш - собирательная рекристаллизация; IV - вторичная рекристаллизация;

а - наклепанный металл; б - начало первичной рекристаллизации; в - завершение первичной рекристаллизации; г - собирательн ая рекристаллизация; д - вторичная рекристаллизация д - вторичная рекристаллизация

Относительная деформация, %

Рис. 13. 4. Влияние степени холодной деформаций на величину зерна при рекристаллизации:

α0 - размер исходного зерна

Во время длительной выдержки при температуре выше порога рекристаллизации будет происходить рост одних рекристаллизо-анных зерен за счет других. Это явление носит название собирательной рекристаллизации (рис. 13. 3, г), а его движущей силой является стремление металла как термодинамической системы, к снижению уровня зернограничной энергии. Крупнозернистый металл имеет меньшую суммарную поверхность границ, чем мелкозернистый, поэтому и уровень свободной энергии у него меньше.