- •Получение стали

- •Сравнение основных свойств железа, меди, алюминия, титана.

- •Атомно-кристаллическое строение металлов. Кристаллизация металлов. Типы кристаллических решеток, Полиморфизм. Анизотропия. Аморфное состояние.

- •Анизотропия свойств металлов.

- •Аморфное состояние металлов

- •Дефекты кристаллических решеток. Влияние плотности дислокаций на прочность . Влияние пластической деформации на структуру и свойства металлов. Дефекты кристаллического строения

- •Влияние пластической деформации на структуру и механические свойства металлов и сплавов

- •Превращения в наклепанном металле при нагреве. Изменения его структуры и свойств

- •Виды изломов. Методы исследования структуры материалов. Строение металлического слитка . Дефекты структуры.

- •Методы исследования структуры материалов

- •Металлографические методы Макроскопический анализ

- •Микроскопический анализ

- •Строение слитка.

- •Классификация дефектов

- •Методы исследования структуры металлов: макроскопический анализ. Макроскопический анализ

- •Методы исследования структуры металлов: микроскопический анализ. Микроскопический анализ

- •Методы исследования структуры и дефектов металлов: рентгеноструктурный анализ, пэм, сэм, узи и магнитопорошковый метод.

- •Методы определения твердости материалов. Понятие «твердость материала», «индентор».

- •Определение твердости материалов по методу Бринеля .Обозначение твердости по Бринелю на машиностроительных чертежах.

- •Определение твердости материалов по методу Роквелла .Обозначение твердости по Роквеллу на машиностроительных чертежах.

- •Определение твердости материалов по методу Викерса .Обозначение твердости по Викерсу на машиностроительных чертежах.

- •Порог хладноломкости

- •Понятие металлического сплава. Понятие «компонент», «фаза», «структура». Типы структур сплавов.

- •Строение металлического сплава: твердые растворы, механические смеси и химические соединения.

- •Диаграмма состояния эвтектического типа. Диаграммы состояния сплавов с ограниченной растворимостью. Диаграмма состояния для сплавов с ограниченной растворимостью в твердом состоянии, с эвтектикой

- •4.5. Диаграмма состояния для сплавов с ограниченной растворимостью в твердом состоянии, с перитектикой

- •Диаграммы эвтектического типа

- •Диаграмма состояния системы, в которой компоненты образуют непрерывный ряд твердых растворов.

- •Связь между свойствами сплавов и типом диаграммы состояния

- •Диаграмма состояния железо-углерода.

- •Фаза и структуры в системе железо-углерод, их краткие характеристики

- •2. Фазы и структуры в железоуглеродистых сплавах.

- •Стали обыкновенного качества. Маркировка. Автоматные стали.

- •Конструкционные

- •Инструментальные;

- •С особыми физико-химическими характеристиками.

- •Углеродистые инструментальные стали . Характеристика и маркировка. Углеродистые инструментальные стали Основные характеристики:

- •Применение

- •Маркировка

- •Углеродистые качественные конструкционные стали. Классификация качественных углеродистых сталей

- •Общая характеристика качественных углеродистых сталей

- •Применение качественной конструкционной углеродистой стали

- •Особенности маркировки

- •Чугун. Влияние формы углерода на свойства чугуна. Структуры чугунов. Маркировка чугунов.

- •Белый чугун, его состав, структура, свойства, область применения.

- •Марки чугунов. Специальные чугуны (антифрикционный, жаростойкий и жаропрочный чугун). Специальные чугуны

- •Антифрикционные чугуны

- •Классификация легированных сталей.

- •Инструментальные легированные стали. Штампованные стали. Быстрорежущие стали.

- •Штампованные стали

- •Быстрорежущие стали

- •Быстрорежущие стали. Свойства и маркировка.

- •Расшифровка обозначения марок сталей

- •Легированные стали с особыми свойствами. Коррозионностойкие, жаростойкие , жаропрочные, износостойкие. Влияние легирующих элементов на свойства. Примеры марок.

- •Хладостойкие стали и сплавы

- •Твердые инструментальные сплавы. Классификация, маркировка. Сравнение с инструментальными сталями . Твердые сплавы и их маркировка

- •Краткое сравнение твердых сплавов с другими инструментальными материалами

- •Упрочняющая и разупрочняющая термическая обработка металлов. Критические точки . Превращение аустенита при охлаждении.

- •Отжиг и нормализация, как виды термической обработки стали.

- •Объемная закалка стали. Охлаждающие среды. Закаливаемость и прокаливаемость сталей. Поверхностная закалка.

- •Способы объемной закалки

- •Этапы закалки стали

- •Способы охлаждения при закаливании стали

- •Поверхностная закалка

- •Внутренние напряжения в закаленной стали. Отпуск стали. Закалка сталей. Внутренние напряжения при закалке.

- •Закалочные среды. Способы закалки.

- •Отпуск стали.

- •Виды хто стали. Диффузионное насыщение поверхности металлами и неметаллами.

- •Цементация стали.

- •Азотирование стали.

- •Нитроцементация и цианирование стали.

- •Медь и ее сплавы. Свойства. Маркировка.

- •Алюминий и его сплавы. Свойства. Маркировка.

- •Неметаллические машиностроительные материалы. Композиционные материалы.

- •1. Классификация композиционных материалов

- •2. Состав, строение и свойства композиционных материалов

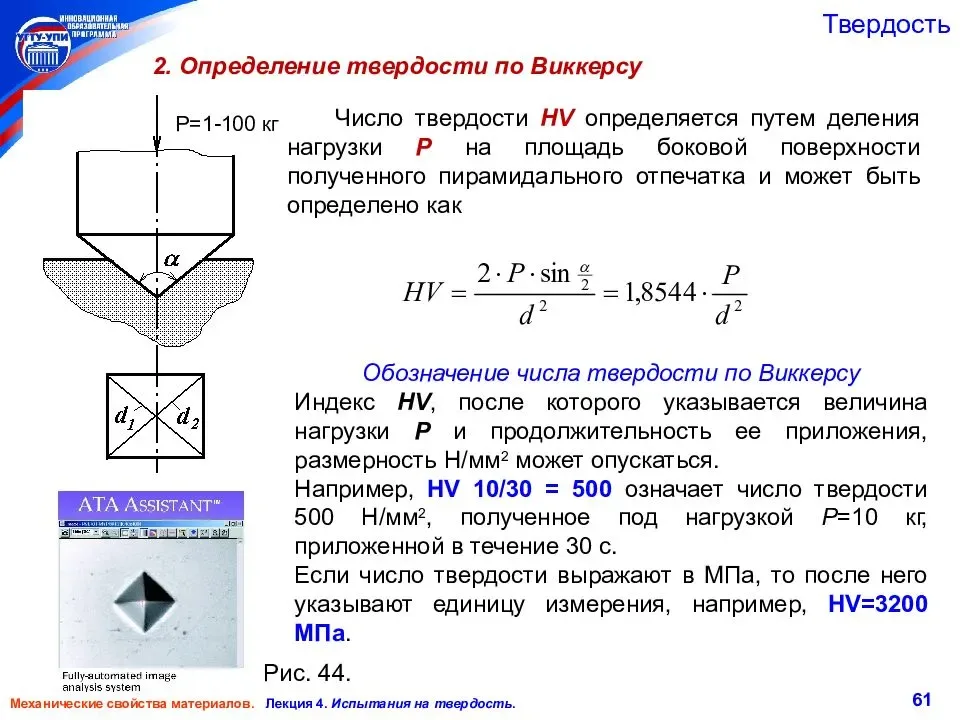

Определение твердости материалов по методу Викерса .Обозначение твердости по Викерсу на машиностроительных чертежах.

Твердость по Виккерсу определяют путем вдавливания пирамиды в испытуемый образец под действием силы определенной величины. Зная приложенную силу и площадь отпечатка можно определить твердость поверхности испытуемого материала.

Индентор выполнен в виде четырехугольной пирамиды с углами между гранями 136°. Такой угол выбран для того, чтобы сблизить значения метода Виккерса с методом Бринелля. Таким образом, значения твердости в пределах 400-450 единиц практически совпадают, особенно, в области меньших значений.

Механические свойства металлов , определяемые при испытании на растяжение и сжатие. Упругая и пластическая деформация. Характеристики пластичности. Виды диаграмм растяжение и сжатие и их характерные участки.

Испытание на растяжение-сжатие. Диаграммы испытаний

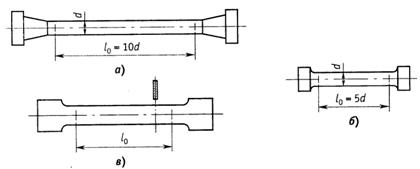

Для

проведения испытаний на растяжение

(ГОСТ 1497-84) используют стандартные

образцы круглого или прямоугольного

сечения, у которых отношение расчетной

длины ![]() к

диаметру поперечного сечения

к

диаметру поперечного сечения ![]() равно

десяти (рис.1.9, а).

В случае некруглого сечения вместо

диаметра принимают

равно

десяти (рис.1.9, а).

В случае некруглого сечения вместо

диаметра принимают ![]() .

Если по каким-либо причинам изготовить

стандартные образцы невозможно, применяют

так называемые пропорциональные образцы

– меньшего сечения, но с тем же соотношением

размеров (табл.1.2). При испытаниях на

малых машинах с автоматической записью

диаграммы пользуются малыми (кратными)

образцами, у которых

.

Если по каким-либо причинам изготовить

стандартные образцы невозможно, применяют

так называемые пропорциональные образцы

– меньшего сечения, но с тем же соотношением

размеров (табл.1.2). При испытаниях на

малых машинах с автоматической записью

диаграммы пользуются малыми (кратными)

образцами, у которых ![]() (рис.1.9, б).

Для испытания листовых материалов

используют плоские образцы (рис.1.9, в).

(рис.1.9, б).

Для испытания листовых материалов

используют плоские образцы (рис.1.9, в).

Рис.1.9

Образцы для других видов испытаний материалов (сжатие, срез) имеют круглое или прямоугольное (квадратное) постоянное сечение без головок по концам; соотношение расчетной длины и размеров сечения оговаривается ГОСТ 9017-74, 10180-78, 25503-80 и др. (табл.1.2)

Наиболее

ценные сведения при изучении характера

деформируемости каждого материала

можно получить из диаграмм испытания

образцов. В процессе его исследования

на машине специальным приспособлением

записывается диаграмма испытания,

связывающая нагрузку ![]() на

образец с его продольной деформацией

на

образец с его продольной деформацией ![]() .

По данным, полученным из опытной

диаграммы, или же по результатам

наблюдений за опытом строят диаграмму

растяжений, т.е. график,

связывающий напряжение (

.

По данным, полученным из опытной

диаграммы, или же по результатам

наблюдений за опытом строят диаграмму

растяжений, т.е. график,

связывающий напряжение (![]() )

с относительной продольной деформацией

(

)

с относительной продольной деформацией

(![]() )

во всех стадиях деформирования образца.

Диаграмма отражает условные напряжения,

так как площадь сечения расчетной части

образца

)

во всех стадиях деформирования образца.

Диаграмма отражает условные напряжения,

так как площадь сечения расчетной части

образца ![]() принимается

постоянной независимо от его удлинения.

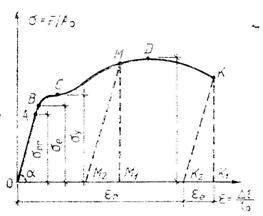

На диаграмме растяжений (рис.1.10), типичной

для пластичного материала (низкоуглеродистой

стали) при его растяжении, можно отметить

два участка: прямолинейный

принимается

постоянной независимо от его удлинения.

На диаграмме растяжений (рис.1.10), типичной

для пластичного материала (низкоуглеродистой

стали) при его растяжении, можно отметить

два участка: прямолинейный ![]() и

криволинейный

и

криволинейный ![]() ,

а также четыре характерные точки.

,

а также четыре характерные точки.

Прямолинейный

отрезок диаграммы соответствует

состоянию материала образца, описываемому

законом Гука; определяет

его жесткость. Точка ![]() соответствует

его пределу

пропорциональности

соответствует

его пределу

пропорциональности ![]() ,

т.е. наибольшему напряжению, до

которого материал следует закону Гука,

которое определяется как отношение

силы, при которой эта пропорциональность

еще не нарушается, к начальной площади

поперечного сечения образца

,

т.е. наибольшему напряжению, до

которого материал следует закону Гука,

которое определяется как отношение

силы, при которой эта пропорциональность

еще не нарушается, к начальной площади

поперечного сечения образца

![]() .

.

Рис.1.10 Рис.1.11

Участок

диаграммы до точки ![]() отражает

состояние материала образца, испытывающего

только упругие деформации. Эта точка

соответствует пределу упругости.

Под пределом

упругости

отражает

состояние материала образца, испытывающего

только упругие деформации. Эта точка

соответствует пределу упругости.

Под пределом

упругости ![]() понимается

такое наибольшее напряжение, до которого

материал не получает остаточных

деформаций, т.е. после полной разгрузки

последняя точка диаграммы совпадает с

начальной точкой 0. Численные значения

пределов пропорциональности и упругости

получаются очень близкими, поэтому при

испытаниях часто ограничиваются

определением только предела

пропорциональности.

понимается

такое наибольшее напряжение, до которого

материал не получает остаточных

деформаций, т.е. после полной разгрузки

последняя точка диаграммы совпадает с

начальной точкой 0. Численные значения

пределов пропорциональности и упругости

получаются очень близкими, поэтому при

испытаниях часто ограничиваются

определением только предела

пропорциональности.

Участок

диаграммы в окрестности точки ![]() -

почти горизонтальная прямая (площадка

текучести). Это

означает, что образец при каком-то

значении напряжения способен удлиняться

без заметного увеличения нагрузки.

Такое состояние материала названо текучестью.

При текучести значительно развиваются

пластические деформации. При этом у

образца повышается температура,

изменяются электропроводность и

магнитные свойства.

-

почти горизонтальная прямая (площадка

текучести). Это

означает, что образец при каком-то

значении напряжения способен удлиняться

без заметного увеличения нагрузки.

Такое состояние материала названо текучестью.

При текучести значительно развиваются

пластические деформации. При этом у

образца повышается температура,

изменяются электропроводность и

магнитные свойства.

Образование пластической деформации в отдельных кристаллах образца происходит уже в начальной (упругой) стадии испытания. Однако эти деформации настолько малы, что не обнаруживаются обычными приборами для измерения малых деформаций. С увеличением нагрузки пластическая деформация начинает накапливаться в микрообъемах образца, а с наступлением текучести эти очаги пластической деформации, сливаясь, захватывают уже макрообъемы образца металла. Необратимо деформированные области образца оказывают повышенное сопротивление дальнейшему деформированию (материал упрочняется), и поэтому пластические деформации начинают развиваться в зонах, еще не подверженных этим деформациям. В дальнейшем пластическая деформация, переходя от одной зоны к другой, распространяется на весь объем рабочей части образца.

Дальнейшее

удлинение образца (участок диаграммы ![]() ,

следующий за площадкой текучести)

сопровождается возрастанием нагрузки,

правда, менее интенсивным, чем на

начальном этапе (участок

).

Это означает, что образовавшиеся в

период текучести материала новые связи

усиливаются, материал упрочняется.

Указанный участок диаграммы называется зоной

упрочнения.

,

следующий за площадкой текучести)

сопровождается возрастанием нагрузки,

правда, менее интенсивным, чем на

начальном этапе (участок

).

Это означает, что образовавшиеся в

период текучести материала новые связи

усиливаются, материал упрочняется.

Указанный участок диаграммы называется зоной

упрочнения.

Точка ![]() на

диаграмме характеризуется наибольшей

ординатой, соответствующей пределу

прочности, или временного

сопротивления,

материала

на

диаграмме характеризуется наибольшей

ординатой, соответствующей пределу

прочности, или временного

сопротивления,

материала ![]() ,

т.е. отношению максимальной силы, которую

способен выдержать образец, к его

начальной площади поперечного сечения

,

т.е. отношению максимальной силы, которую

способен выдержать образец, к его

начальной площади поперечного сечения

.![]()

При этом в каком-то из сечений образца обнаруживается наиболее слабое место, в котором начинают концентрироваться пластические деформации, образуя так называемую шейку.

Последующий

рост деформации образца происходит

лишь в результате удлинения суживающейся

шейки (участок диаграммы ![]() )

и сопровождается постепенным ослаблением

сил упругости. Напряжения в сечениях

образца несколько снижаются, а в

поперечном сечении растущей шейки

быстро возрастают, достигая к моменту

разрыва наибольшего значения. Сила,

соответствующая точке

)

и сопровождается постепенным ослаблением

сил упругости. Напряжения в сечениях

образца несколько снижаются, а в

поперечном сечении растущей шейки

быстро возрастают, достигая к моменту

разрыва наибольшего значения. Сила,

соответствующая точке ![]() ,

называется разрушающей

,

называется разрушающей ![]() ,

а напряжение – истинным

сопротивлением разрыву (истинным

пределом прочности), которое равно

,

а напряжение – истинным

сопротивлением разрыву (истинным

пределом прочности), которое равно

,![]()

где ![]() -

площадь поперечного сечения образца в

месте разрыва.

-

площадь поперечного сечения образца в

месте разрыва.

Истинное

сопротивление разрыву ![]() значительно

больше предела прочности

.

Например, для низкоуглеродистой стали

Ст3

=380

МПа;

=800...1000

МПа.

значительно

больше предела прочности

.

Например, для низкоуглеродистой стали

Ст3

=380

МПа;

=800...1000

МПа.

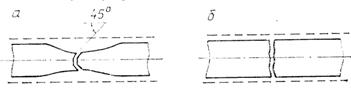

Истинное напряжение в месте разрыва образца к моменту его разрыва наиболее полно характеризует силу взаимодействия между частицами перед их отрывом друг от друга. Причем отрыв частиц происходит по центральной части поперечного сечения шейки, остальная часть скалывается под углом 450, с образованием по периметру сечения характерного венчика (рис.1.12, а). Такая форма разрушения наблюдается только у пластичных материалов.

Рис.1.12

Упругая

часть деформации при разрушении образца

исчезает. О ее величине можно судить по

диаграмме (см. рис.1.10), если в процессе

опыта прекратить нагружение и произвести

разгрузку образца с той же скоростью.

После исчезновения упругой деформации

(отрезок ![]() )

образец окажется удлиненным на величину

остаточной деформации (отрезок

)

образец окажется удлиненным на величину

остаточной деформации (отрезок ![]() ).

).

Повторное

нагружение разгруженного образца

позволяет получить укороченную

диаграмму ![]() ,

являющуюся продолжением начального

участка

,

являющуюся продолжением начального

участка ![]() полной

диаграммы. Линия повторного

загружения

полной

диаграммы. Линия повторного

загружения ![]() практически

совпадает с линией разгрузки

практически

совпадает с линией разгрузки ![]() .

Аналогичная картина наблюдается при

разгрузке и повторном загружении образца

для любой точки

.

Аналогичная картина наблюдается при

разгрузке и повторном загружении образца

для любой точки ![]() ,

выбранной на участке

,

выбранной на участке ![]() диаграммы.

диаграммы.

Это означает, что при наклепе повышаются прочностные свойства материала, но снижаются свойства пластичности и он становится ближе к хрупким материалам, у которых диаграмма испытаний очень короткая, так как образцы разрушаются при весьма малых остаточных деформациях.

Наклеп наблюдается не у всех материалов и даже не у всех металлов, таких, например, как свинец, олово и др.

Следует заметить, что после предварительной вытяжки металла в некотором направлении его механические свойства изменяются (металл наклепывается) при работе на растяжение только в том же направлении; при работе на сжатие в этом же направлении его свойства почти не изменяются. Последнее обстоятельство имеет большое значение для материала, который подвергается действию переменных напряжений.

В некоторых случаях явление наклепа является нежелательным.

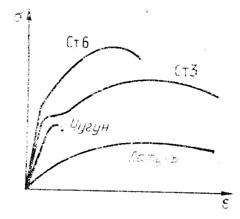

В

зависимости от характеристик пластичности

материалы подразделяют на пластичные

и хрупкие. К хрупким относят материалы

с малым относительным остаточным

удлинением при разрыве (![]() ),

например чугун, бетон, стекло. Диаграмма

растяжения хрупких материалов, например

чугуна (рис.1.11), не имеет площадки

текучести. Для хрупких материалов при

испытании на растяжение определяют в

основном только предел прочности

.

Образец из хрупких материалов разрушается

без образования шейки и зон сдвига. В

результате отрыва частиц на нем появляется

поперечная трещина, способствующая

мгновенному разрушению (рис.1.12, б).

На поверхности излома видна крупнозернистая

структура материала.

),

например чугун, бетон, стекло. Диаграмма

растяжения хрупких материалов, например

чугуна (рис.1.11), не имеет площадки

текучести. Для хрупких материалов при

испытании на растяжение определяют в

основном только предел прочности

.

Образец из хрупких материалов разрушается

без образования шейки и зон сдвига. В

результате отрыва частиц на нем появляется

поперечная трещина, способствующая

мгновенному разрушению (рис.1.12, б).

На поверхности излома видна крупнозернистая

структура материала.

Считают, что источником хрупкого разрушения являются различного рода структурные (микроскопические трещины с острыми углами и др.) и возникающие в ходе деформации дефекты.

Деление материалов на пластичные и хрупкие вообще условно, так как механические свойства их зависят от состояния, обусловленного условиями эксплуатации. Пластичные материалы при низких температурах разрушаются хрупко, а хрупкие при высоких давлениях проявляют незаурядные свойства пластичности.

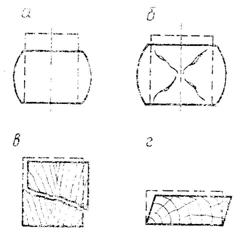

Испытание на сжатие осуществляется обычно при помощи тех же испытательных машин с применением специальных приспособлений (реверсоров).

Диаграмма сжатия пластичных материалов (рис.1.13) на начальном участке практически не отличается от диаграммы растяжения. Модуль упругости, коэффициент Пуассона, пределы пропорциональности, упругости и текучести пластичных материалов при сжатии имеют те же значения, что и при растяжении, поэтому пластичные материалы редко испытывают на сжатие. Деформация сжатия протекает подобно деформации растяжения. Вначале постепенно нарастают упругие деформации, а затем за пределом упругости более интенсивно накапливаются пластичные. Разрушения образцов пластичных материалов не происходит (рис.1.15, а), они постепенно укорачиваются, принимают бочкообразную форму, поэтому предела прочности при сжатии для таких материалов не существует.

У хрупких материалов (чугун, камень, бетон) диаграммы сжатия также однотипны (рис.1.14). Разрушение образцов происходит при малых деформациях. В образцах после некоторого укорочения появляются наклонные (примерно под углом 450) трещины (рис.1.15, б), которые постепенно раскрываются. На диаграмме (рис.1.14) наивысшая точка соответствует появлению первой трещины. Возникновение и раскрытие новых трещин происходит уже при снижающейся на образец нагрузке. Дальнейшее сжатие образца приводит к разрушению, которое начинается выкрашиванием частичек материала из трещиноватых зон, после чего остаются две приторцовые зоны в виде усеченных конусов. Трение по торцовым плоскостям, воспринимающим сжимающую нагрузку, предохраняет эти зоны от разрушения.

Рис.1.13 Рис.1.14

Рис.1.15

При

испытании хрупких материалов на сжатие

определяют в основном предел прочности ![]() как

напряжение, соответствующее максимальной

нагрузке. Предел прочности при

сжатии

хрупких

материалов, как правило, значительно

выше предела прочности при растяжении

.

Например, для чугуна

как

напряжение, соответствующее максимальной

нагрузке. Предел прочности при

сжатии

хрупких

материалов, как правило, значительно

выше предела прочности при растяжении

.

Например, для чугуна ![]() .

.

Испытание пластмасс производится в основном на растяжение. Образцы для опытов формуются или штампуются. Только при использовании волокнистых или слоистых пластмасс они вытачиваются. Диаграммы термопластов, получающих в процессе формования обратимые свойства, напоминают диаграммы пластичных материалов. Диаграммы реактопластов, при отвердении получивших необратимые свойства, ближе к диаграммам хрупких материалов. Реактопласты обладают более высокой прочностью и жесткостью. Свойства пластмасс в значительной степени зависят от наполнителей.

Рис.1.16

На практике часто возникает необходимость оценить механические свойства не материала, а готовой детали.

Под твердостью материала понимают его способность оказывать сопротивление проникновению в него другого, более твердого тела – индентора. Метод испытания на твердость относится к неразрушающим методам контроля материала. Для целого ряда материалов установлена корреляционная связь твердости с прочностью, поэтому на практике для определения предела прочности пользуются определением числа твердости, что в ряде случаев имеет свои преимущества. Они могут быть использоваться вне лаборатории. Просто, легко и быстро, без повреждения детали (конструкции), даже с многократной повторностью можно определить твердость, а по ней прочность. И хотя характеристики твердости не используются непосредственно при расчете конструкций, они нашли широкое применение для оценки свойств материала.

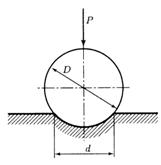

Для

определения твердости металлов используют

несколько способов испытания. Наибольшее

применение получили методы определения

твердости по Бринеллю (![]() ),

Роквеллу (

),

Роквеллу (![]() )

и Виккерсу (

)

и Виккерсу (![]() ).

Во всех случаях о величине твердости

судят по величине полученного отпечатка.

Различие заключается в виде используемого

индентора и уровня прикладываемой к

нему нагрузки. Выбор метода часто

определяется твердостью испытываемого

материала. В испытаниях

по Бринеллю в поверхность испытываемой

детали вдавливается стальной шарик.

Число твердости

равно

отношению силы вдавливания шарика

к

площади поверхности полученного

отпечатка (рис.1.17). При определении

твердости стали используется закаленный

шарик диаметром

=10

мм при силе

=30

кН.

).

Во всех случаях о величине твердости

судят по величине полученного отпечатка.

Различие заключается в виде используемого

индентора и уровня прикладываемой к

нему нагрузки. Выбор метода часто

определяется твердостью испытываемого

материала. В испытаниях

по Бринеллю в поверхность испытываемой

детали вдавливается стальной шарик.

Число твердости

равно

отношению силы вдавливания шарика

к

площади поверхности полученного

отпечатка (рис.1.17). При определении

твердости стали используется закаленный

шарик диаметром

=10

мм при силе

=30

кН.

.![]() (1.14)

(1.14)

Рис.1.17

Метод Бринелля применяется для металлов и сплавов, твердость которых не превышает 450 единиц. При большей твердости испытываемого материала наблюдается деформация индентора (шарика), что приводит к искажению получаемых результатов. Для сталей существует связь между числом твердости и временным сопротивлением, выражаемая следующим образом:

![]() .

(1.15)

.

(1.15)

Аналогичная пропорциональная связь существует и для цветных металлов.

По

методу Роквелла в поверхность исследуемой

детали вдавливается алмазный конус с

углом при вершине 1200 или

стальной шарик диаметром 1,588 мм (![]() ).

При нагрузках 60 и 150 кгс в качестве

индентора используется алмазный конус,

и определяемая твердость обозначается

соответственно

).

При нагрузках 60 и 150 кгс в качестве

индентора используется алмазный конус,

и определяемая твердость обозначается

соответственно ![]() и

и ![]() .

При нагрузке 100 кгс в качестве индентора

используется стальной шарик. Определяемая

при этом твердость обозначается

.

При нагрузке 100 кгс в качестве индентора

используется стальной шарик. Определяемая

при этом твердость обозначается ![]() .

Выбор индентораи нагрузки

связан в основном с твердостью

испытываемого материала.

Мерой твердости является глубина

проникновения индентора, которая

выражается в условных отвлеченных

единицах.

.

Выбор индентораи нагрузки

связан в основном с твердостью

испытываемого материала.

Мерой твердости является глубина

проникновения индентора, которая

выражается в условных отвлеченных

единицах.

В

испытаниях по Виккерсу производится

вдавливание в испытываемый объект

алмазного наконечника, имеющего форму

квадратной пирамиды с углом между

противоположными гранями 1360.

Число твердости по Виккерсуопределяется

делением нагрузки

в

кгс на площадь боковой поверхности

получившегося пирамидального отпечатка

в

мм2.

Применяются нагрузки

5, 10, 20, Далее по таблицам

находят число твердости или подсчитывают

по формуле ![]() .

Для этого метода, отличающегося высокой

точностью измерения диагонали отпечатка,

очень важна чистота поверхности образца,

которая должна быть достаточно высокой.

Важную роль играет также время выдержки

под нагрузкой. При обозначении числа

твердости по Виккерсу обязательно

указывается время выдержки, например,

.

Для этого метода, отличающегося высокой

точностью измерения диагонали отпечатка,

очень важна чистота поверхности образца,

которая должна быть достаточно высокой.

Важную роль играет также время выдержки

под нагрузкой. При обозначении числа

твердости по Виккерсу обязательно

указывается время выдержки, например, ![]()

Механические свойства металлов, определяемые при испытании на ударную вязкость . Хрупкий и вязкий излом. Температурный порог хладноломкости.

Механические свойства, определяемые при динамическом нагружении

Испытание на ударную вязкость

Вязкость- это способность металлов оказывать сопротивление ударным нагрузкам.

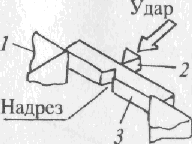

Ударная вязкость оценивается работой, затраченной на ударный излом образца и отнесенной к площади его поперечного сечения в месте надреза. Ударную вязкость твердых материалов определяют при помощи маятниковых копров жесткой конструкции. Образец помещают на две опоры, (рис. 2.2.2). Тяжелый маятник 2, имеющий боек в виде клина с углом при вершине 30 ° и радиусом закругления (2±0,5) мм, поднимают на оси так, чтобы испытуемый образец находился в нижней части траектории маятника. Центр тяжести маятника совпадает с серединой бойка.

При освобождении фиксатора маятник падает, ломает образец и поднимается до некоторого положения. По разности первоначального и конечного запасов потенциальной энергии маятника находят энергию удара, затраченную на разрушение образца.

Ударная вязкость α определяется как отношение работы К к площади поперечного сечения образца α= K/F и измеряется в МДж/м2. Работа, затраченная на ударный излом, определяется по формуле:K = G (h1 - h2),

где G- вес маятника; h1- высота подъема маятника до испытаний; h2- высота подъема маятника после испытаний, F – площадь поперечного сечения образца в месте надреза.

Рис. 2.2.2. Схема испытаний на ударную вязкость:

а — схема маятникового копра; б — расположение образца на копре;

1

— корпус; 2 маятник; 3 — образец

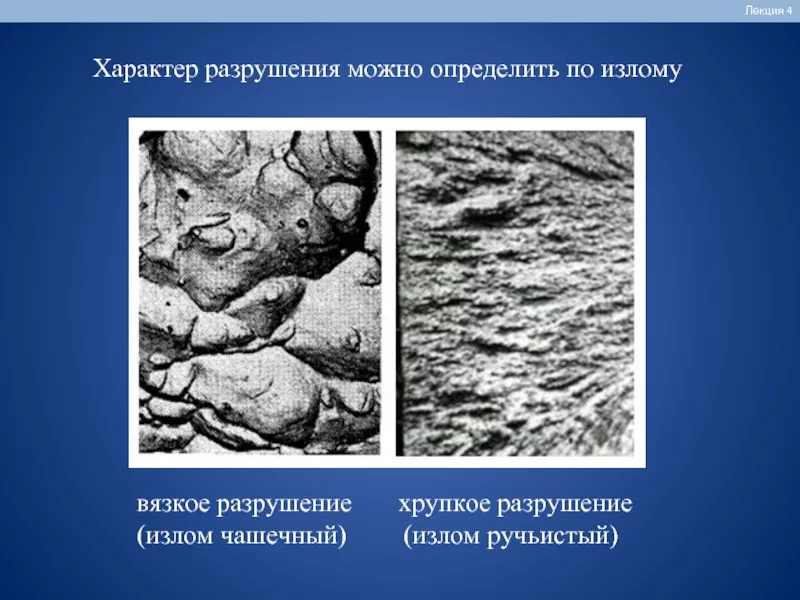

Вязкий излом – излом, который происходит при наличии макропластических деформаций. Вязкому излому подвержены: несущие элементы пространственных конструкций, напряженные болты. Причины вязкого излома: значительные перегрузки вследствие резкого нарушения условий нормальной эксплуатации. Поверхность излома не имеет кристаллического блеска, на поверхности разрушения имеются скосы и волокнистость.

Хрупкий излом возникает при отсутствии или при незначительных размеров макропластической деформации. Причины хрупкого излома: мгновенное приложение нагрузки (наличие ударных нагрузок), наличие концентраторов напряжений в опасном сечении деталей, хладноломкость материала, дефекты ТО, низкое качество материала. Хрупкому излому подвержены: сварные соединения, фасонные детали, болты, валики, имеющие высокую твердость, чугунные отливки. Поверхность излома перпендикулярна направлению растягивающих напряжений и имеет кристаллическое строение часто с рубцами, расходящимися лучеобразно из зоны начала разрушения.