- •Технология интегральных микросхем

- •Введение

- •Лабораторная работа 1 термическое окисление кремния

- •1.1. Общие сведения

- •Параметры температурной зависимости констант скорости термического окисления кремния ориентации (111)

- •1.2. Схема установки

- •1.3. Порядок выполнения работы

- •2.2. Порядок выполнения работы

- •2.3. Отчет о работе

- •2.4. Контрольные вопросы

- •Параметры распределения ионов b, p, As, Sb в Si

- •Параметры концентрационной зависимости подвижности носителей заряда в кремнии

- •3.2. Схема установки ионной имплантации

- •3.3. Порядок выполнения работы

- •3.4. Отчет о работе

- •3.5. Контрольные вопросы

- •Параметры пленок диоксида кремния, полученных различными методами

- •4.2. Схема установки

- •4.3. Порядок выполнения работы

- •4.4. Отчет о работе

- •4.5. Контрольные вопросы

- •5.2. Порядок выполнения работы

- •5.3. Отчет о работе

- •5.4. Контрольные вопросы

- •Список рекомендуемой литературы

- •Содержание

- •197376, С.-Петербург, ул. Проф. Попова, 5

4.4. Отчет о работе

Отчет о работе должен содержать:

1. Краткие сведения о методе плазмохимического осаждения диэлект-рических пленок.

2. Схему установки с её описанием и техническими характеристиками.

3. Краткое описание методик измерения параметров диэлектрической пленки.

4. Результаты индивидуальных измерений и расчетов толщины пленки и её пористости.

5. Выводы по работе.

4.5. Контрольные вопросы

1. Каков механизм плазмохимического осаждения диэлектрической пленки диоксида кремния?

2. Укажите рабочий газ и параметры плазмы в реакторе установки плазмохимического осаждения.

3. Опишите способы управления скоростью плазмохимического осаждения диэлектрических пленок.

4. Укажите области применения низкотемпературных диэлектрических пленок в технологии ИМС.

5. Опишите основные параметры плазмохимических диэлектрических пленок и методики их контроля.

Список рекомендуемой литературы

Плазменная технология в производстве СБИС / под ред. Н. Айнспрука и Д. Брауна. М.: Мир, 1987. С. 15-471.

Технология СБИС / Под ред С. Зи. М.: Мир, 1986. Кн.1. гл. 3. С. 162166.

Королёв М. А., Крупкина Т. Ю., Ревелева М. А. Технология, конструкции и методы моделирования кремниевых интегральных схем. М.: Бином, 2009. С. 7390.

Лабораторная работа 5

ФОТОЛИТОГРАФИЯ

Цель работы: изучение процесса формирования топологического рисунка на поверхности пластины-подложки методом контактной фотолитографии.

5.1. Общие сведения

Литография представляет собой совокупность физических и фото-химических процессов, необходимых для получения на полупроводниковой пластине топологического рисунка с элементами нужных конфигурации, расположения и размеров.

Литографические процессы позволяют получать на поверхности окисленных полупроводниковых подложек свободные от слоя оксида области, задающие конфигурацию полупроводниковых приборов и элементов ИМС, в которые проводится локальная диффузия примесей для создания pn-перехо-дов; формировать межсоединения элементов ИМС; создавать технологические маски из резистов, обеспечивающие избирательное маскирование при ионном легировании.

Широкое применение литографии обусловлено следующими достоинствами: высокой воспроизводимостью результатов и гибкостью технологии, что позволяет легко переходить от одной топологии структур к другой сменой шаблонов; высокой разрешающей способностью актиничных резистов; универсальностью процессов, обеспечивающей их применение для самых разнообразных целей (травления, легирования, осаждения); высокой производительностью, обусловленной групповыми методами обработки.

Процесс литографии состоит из двух основных стадий:

1) формирования необходимого рисунка элементов в слое актиночувствительного вещества (резиста) его экспонированием и проявлением;

2) травления нижележащего технологического слоя (диэлектрика или металла) через сформированную топологическую маску или непосредственного использования слоя резиста в качестве топологической маски при ионной имплантации.

В качестве диэлектрических слоев обычно служат пленки диоксида кремния SiO2 и нитрида кремния Si3N4, а в качестве токоведущих дорожек и межсоединений пленки металлов Al, Au и Cu.

В зависимости от длины волны используемого излучения применяют следующие методы литографии:

фотолитографию (длина волны ультрафиолетового излучения λ = = 250 … 440 нм);

рентгенолитографию (длина волны рентгеновского излучения λ = 0,5 … 2 нм);

электронолитографию (длина волны электронов λ = 0,01…0.1 нм при энергии электронов 0.1...10 КэВ);

ионолитографию (длина волны ионов примерно в 50 раз меньше длины волны электронов той же энергии).

Отметим, что минимальный размер элементов топологического рисунка (проектная норма) помимо длины волны определяется процессами рассеяния энергии излучения, толщиной и разрешающей способностью резиста.

В зависимости от способа переноса изображения методы литографии могут быть контактными и проекционными, а также созданы непосредственной генерацией всего изображения или мультипликации единичного изображения.

Основными инструментами контактной фотолитографии являются:

фотошаблон шаблон, образец, содержащий информацию о размерах, расположении, конфигурации и т. д. получаемых изображений. Чаще всего для этой цели используются пластинки из оптического стекла с полученными фотографическим или иным способом непрозрачными элементами;

фоторезисты светочувствительные материалы с изменяющейся по действием света растворимостью, устойчивые к воздействию травителей и применяемые для переноса изображения на подложку. Фоторезисты являются многокомпонентными мономерно-полимерными материалами, в состав которых входят светочувствительные и пленкообразующие (чаще всего, это различные фенолформальдегидные смолы, резольные и новолачные смолы) вещества, а также растворители (кетоны, ароматические углеводороды, спирты, диоксан, циклогексан, диметилформамид и др.).

В процессе фотолитографии фоторезисты выполняют две функции: с одной стороны, являясь светочувствительными материалами, они позволяют создавать рельеф рисунка элементов, а с другой, обладая резистивными свойствами, защищают технологический слой при последующем травлении.

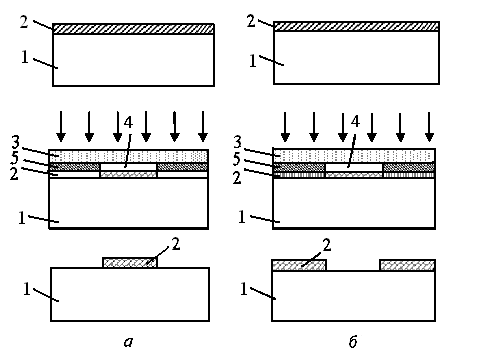

Сущность процесса фотолитографии заключается в следующем (рис. 5.1). На поверхность материала 1 (полупроводник, диэлектрик или металл) наносят тонкий слой фоторезиста 2. При создании защитного рельефа фоторезист освещают через фотошаблон – кварцевую пластину 3, на одной поверхности которой предварительно создан контрастный рисунок, состоящий из прозрачных 4 и непрозрачных 5 участков. Под действием света в освещаемых участках фоторезистивного слоя протекают фотохимические реакции, в результате которых эти участки изменяют свои свойства.

В зависимости от механизма протекающих в фоторезисте фотохимических реакций и особенностей изменения его свойств фоторезисты делят на негативные и позитивные. При облучении негативного фоторезиста через фотошаблон в освещаемых участках фоторезиста протекают процессы, приводящие к потере их растворимости в соответствующих растворителях (проявителях). В результате этого после обработки в них удаляются только необлученные участки, расположенные под непрозрачными элементами фотошаблона (см. рис. 5.1, а). При этом на подложке образуется защитный рельеф, повторяющий негативное изображение фотошаблона. В позитивных фоторезистах под действием света в освещаемых участках протекают фотохимические реакции, приводящие, наоборот, к усилению их растворимости в соответствующих проявителях. В результате этого после обработки в них удаляются (вымываются) только облученные участки фоторезиста и защитный рельеф повторяет позитивное изображение фотошаблона (см. рис. 5.1, б).

Собственно процесс фотолитографии на этом, как правило, заканчивается. Последующее использование защитного рельефа в зависимости от типа изделия, подлежащего обработке, заключается в травлении материала технологического слоя или подложки на незащищенных фоторезистом участках или в наращивании того или иного материала на данных участках, например в электрохимическом осаждении металла на эти участки.

Рис. 5.1. Контактная фотолитография с использованием:

а – негативного фоторезиста; б – позитивного фоторезиста

Рассмотрим подробнее сущность основных процессов фотолитографии. Основные этапы контактной фотолитографии следующие.

1. Адгезионная обработка – обработка подложки, улучшающая сцепление слоя резиста с подложкой. Для этого могут быть использованы простая очистка (обезжиривание) поверхности; термообработка 15...20 мин при 160 С или 10 мин при 800 С, нанесение связующего подслоя осаждением паров гексаметилдесилоксана (ГМДС).

2. Нанесение и сушка фоторезиста (ФР):

нанесение – операция, предусматривающая создание на пластине равномерного по толщине слоя фоторезиста (ФП 9120-1.8) методом центрифугирования на установке Лада-125. Пластина закрепляется на столике центрифуги вакуумом и вращается со скоростью от 2,5 до 5 тыс. об./мин. Cверху в центр пластины подается небольшое количество фоторезиста, который под действием центробежной силы распределяется по всей поверхности пластины, что позволяет получить на ней равномерную пленку фоторезиста толщиной от 1,4 до 2,4 мкм;

cушка – окончательное формирование пленки фоторезиста с целью удаления растворителя, входящего в состав ФР. Сушка выполняется с помощью источников инфракрасного излучения, для которого фоторезист является прозрачным, а следовательно, поглощение излучения с выделением тепла происходит на границе пластина – фоторезист. Поэтому сушка протекает от нижних слоёв фоторезиста к верхним, обеспечивая свободное испарение растворителя. Во избежание преждевременной полимеризации (задубления) фоторезиста и потери им чувствительности температура сушки должна быть умеренной (100…110 С; 6 ... 13 мин).

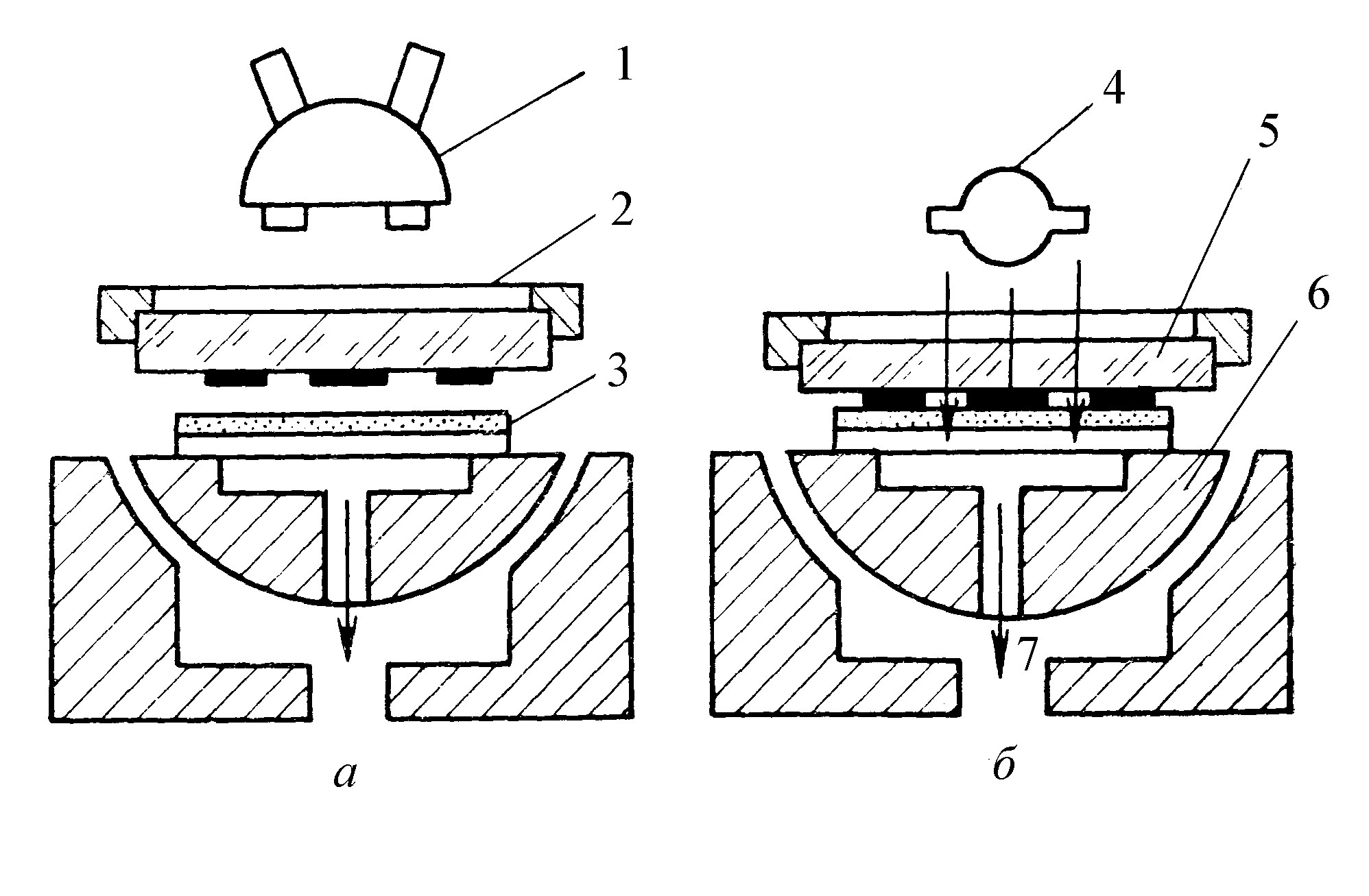

3. Совмещение и экспонирование – совмещение рисунка шаблона и пластины с последующим облучением незащищенных областей фоторезиста ультрафиолетовым светом на установке совмещения и экспонирования (рис. 5.2). В данной работе используются установки типа ЭМ-576А, ЭМ-5006 (λ = = 430 нм). Процесс совмещения включает три этапа:

1) предварительную ориентацию по базовому срезу, обеспечивающую на границах модулей групповой пластины наивыгоднейшую с точки зрения качества разделения пластины на отдельные кристаллы кристаллографическую плоскость;

2) предварительное грубое совмещение по границам крайних модулей, имеющее целью исключить разворот пластины и фотошаблона относительно вертикальной оси Z;

3) точное совмещение, исключающее смещение рисунков фотошабло-на и пластины по осям X и Y. Для этого используют специальные знаки совмещения с контролируемым зазором, которые входят в состав топологических рисунков соответствующих слоёв. Совмещение считается выполненным, если при введении одного знака совмещения внутрь другого по всему

Р ис.

5.2. Схемы: а

–

совмещения и б

– контактного экспонирования;

ис.

5.2. Схемы: а

–

совмещения и б

– контактного экспонирования;

1 – двухпольный микроскоп, 2 – шаблонодержатель, 3 – подложка с фотослоем,

4 – источник УФ-излучения, 5 – фотошаблон, 6 – шаровой столик, 7 – откачка

контуру просматривается зазор.

Погрешность совмещения учитывается при расчёте размеров областей каждого слоя. Обычно фотошаблон очередного слоя совмещается с предыдущим (по ходу технологического процесса) слоем, уже сформированным на пластине.

После выполнения совмещения микроскоп отводится, а на его место подводится осветитель, жёсткосвязанный с микроскопом на каретке (или на поворотной турели). Оператор включает осветитель одновременно с реле времени, которое контролирует время экспонирования (от 3 до 30 с).

4. Проявление обработка засвеченных пластин в проявителе (6 % КОН), в результате чего удаляются облученные участки фотослоя. Режимы проявления: пластина закрепляется на столике центрифуги вакуумом, раскручивается со скоростью от 1000 до 5000 об./мин; во время вращения на пластину подается проявитель (3...50 с), затем пластина промывается водой (10 … 45 с) и сушится воздухом высокого давления (10...45 с).

5. Промежуточный контроль – на контрольной пластине под микроскопом проверяется качество проявленного рисунка.

6. Задубливание ФР – окончательная сушка, полимеризация ФР в ИК-печи (Лада-125) при температуре от 120 до 160 С в течение 6…13 мин.

7. Травление проявленных областей вытравливание рельефа в технологическом слое (диэлектрическом или металлическом). При травлении в жидких травителях используются водные растворы неорганических соединений (обычно, кислот). Химический состав и концентрация травителя в растворе подбираются таким образом, чтобы поверхностный слой растворялся активно, а нижележащий – не растворялся.

К моменту окончания растворения слоя в "окне" фотомаски боковое травление оказывается примерно равным толщине слоя, однако момент окончания травления зависит от размеров вытравливаемого элемента (окна в маске). В мелких элементах массообмен затруднён и скорость травления ниже, чем в крупных элементах.

Существенное повышение точности травления достигается при использовании вакуумплазменных ("сухих") методов травления, при которых разрушение слоя происходит механически за счёт бомбардировки потоком заряженных частиц (ионов инертного газа). Поскольку движение ионов инертного газа (обычно, аргона) происходит по нормали к поверхности пластины, вытравленные участки точно соответствуют размерам окон фотомаски, т. е. эффект подтравливания отсутствует.

8) Удаление ФР – окончательное снятие ФР в 98%-й азотной кислоте (снятие резиста возможно также в плазме или кипячением в органике).

9) Выходной контроль – окончательная проверка чистоты поверхности пластин, качества совмещения, качества проявленного фотослоя, линейных размеров краев элементов.

Браки фотолитографии делятся на окончательные и те, которые можно исправить. До травления почти все браки можно исправить, после травления уже нет.

Основные виды браков фотолитографии:

брак нанесения ФР (неравномерность, дефект поверхности, попадание грязи или недостаточная скорость вращения центрифуги);

брак на треке – пересушка (микротрещины ФР – сверху покрыт коркой, а внутри он мягкий) или недосушка (отсутствие защитной маски);

брак совмещения (рассовмещение или перепутан шаблон);

брак проявления (недопроявление или перепроявление);

брак контроля (недосмотр).

Главное требование для процесса фотолитографии – вакуумная гигиена: не более пяти пылинок диаметром 0,5 мкм в рабочей зоне; работа только в специальных защитных костюмах.