- •Технология интегральных микросхем

- •Введение

- •Лабораторная работа 1 термическое окисление кремния

- •1.1. Общие сведения

- •Параметры температурной зависимости констант скорости термического окисления кремния ориентации (111)

- •1.2. Схема установки

- •1.3. Порядок выполнения работы

- •2.2. Порядок выполнения работы

- •2.3. Отчет о работе

- •2.4. Контрольные вопросы

- •Параметры распределения ионов b, p, As, Sb в Si

- •Параметры концентрационной зависимости подвижности носителей заряда в кремнии

- •3.2. Схема установки ионной имплантации

- •3.3. Порядок выполнения работы

- •3.4. Отчет о работе

- •3.5. Контрольные вопросы

- •Параметры пленок диоксида кремния, полученных различными методами

- •4.2. Схема установки

- •4.3. Порядок выполнения работы

- •4.4. Отчет о работе

- •4.5. Контрольные вопросы

- •5.2. Порядок выполнения работы

- •5.3. Отчет о работе

- •5.4. Контрольные вопросы

- •Список рекомендуемой литературы

- •Содержание

- •197376, С.-Петербург, ул. Проф. Попова, 5

1.3. Порядок выполнения работы

1. Получить инструктаж по технике безопасности от руководителя работы.

2. Ознакомиться с установкой термического окисления, её описанием и техническими характеристиками.

3. Получить от руководителя работы задание на режимы термического окисления пластин кремния (температура, время, виды окислителя, расходы газов).

4. Проверить температуру в рабочей зоне установки с помощью термопары и температуру воды в водяной бане с помощью термометра.

5. Установить начальные расходы газов в соответствии с заданным режимом окисления с помощью соответствующих вентилей и ротаметров (по указанию руководителя).

6. Подготовить контрольные пластины кремния для окисления. Поместить пластины в пазы кварцевой лодочки.

7. Вдвинуть лодочку с пластинами в рабочую зону установки с помощью автоматического загрузчика или вручную.

8. Провести процесс термического окисления в соответствии с заданными режимами.

9. По окончании процесса выдвинуть лодочку с окисленными пластинами кремния из печи, установить заглушку на кварцевую трубу.

10. Переложить окисленные пластины из кварцевой лодочки в тару.

11. Измерить толщину оксида на нескольких окисленных пластинах. Оценить наблюдаемый разброс толщин.

12. Рассчитать толщину оксидного слоя для проведенного заданного режима термического окисления в соответствии с формулами (1.1) (1.5).

13. Сравнить результаты расчета с экспериментальными данными.

1.4. Отчет о работе

Отчет о работе должен содержать:

1. Краткие сведения о методах и о механизме термического окисления кремния.

2. Схему установки термического окисления; её описание и технические характеристики.

3. Краткое описание методики измерения толщины термического оксида.

4. Результаты измерений и расчеты толщин оксида для заданного режима термического окисления.

5. Выводы по работе.

1.5. Контрольные вопросы

1. Приведите виды окислителей и механизм термического окисления кремния.

2. Опишите кинетику термического окисления.

3. Укажите способы увеличения скорости термического окисления.

4. Укажите способы улучшения качества термического оксида.

5. Приведите основные параметры термического оксида и опишите методики их контроля.

Список рекомендуемой литературы

Королёв М. А., Крупкина Т. Ю., Ревелева М. А. Технология, конструкции и методы моделирования кремниевых интегральных схем. М.: Бином, 2009. С. 5890.

Технология СБИС / под ред. С. Зи. М.: Мир, 1986. Кн. 1. Гл. 4. С. 174226.

Окисление. Диффузия. Эпитаксия / под ред. Р. Бургера и Р. Донована. М.: Мир, 1969. С. 13185.

Лабораторная работа 2

ДИФФУЗИОННОЕ ЛЕГИРОВАНИЕ

Цель работы: изучение технологии получения легированных слоев кремния методом диффузии легирующих примесей из жидких и из твердых источников; исследование параметров полученных диффузионных слоев.

2.1. Общие сведения

В планарной технологии ИМС диффузия легирующих примесей применяется для создания локальных областей и легированных слоев n- и p-типа проводимости с заданным распределением примеси по глубине. Диффузионные слои используются при формирования активных и пассивных элементов ИМС для изоляции их друг от друга, подлегирования омических контактов, создания скрытых легированных слоев. Основными параметрами диффузионных слоев являются поверхностное (слоевое) сопротивление, глубина pn-перехода и поверхностная концентрация легирующей примеси.

К процессу диффузионного легирования и параметрам диффузионных слоев предъявляются следующие требования:

процесс диффузионного легирования должен обеспечивать воспроизводимое получение легированных слоев кремния с требуемыми параметрами (слоевое сопротивление, глубина, поверхностная концентрация);

диффузионные слои должны быть однородными по слоевому поверхностному) сопротивлению с разбросом, не превышающим 10 %;

диффузионные слои должны быть однородными по глубине с разбросом, не превышающим 10 %;

диффузионные слои должны иметь заданную поверхностную концентрацию с разбросом по пластине не более 20 %.

Поверхностное сопротивление диффузионных слоев Rs определяется четырёхзондовым методом:

Rs = /ln2·V23/I14,

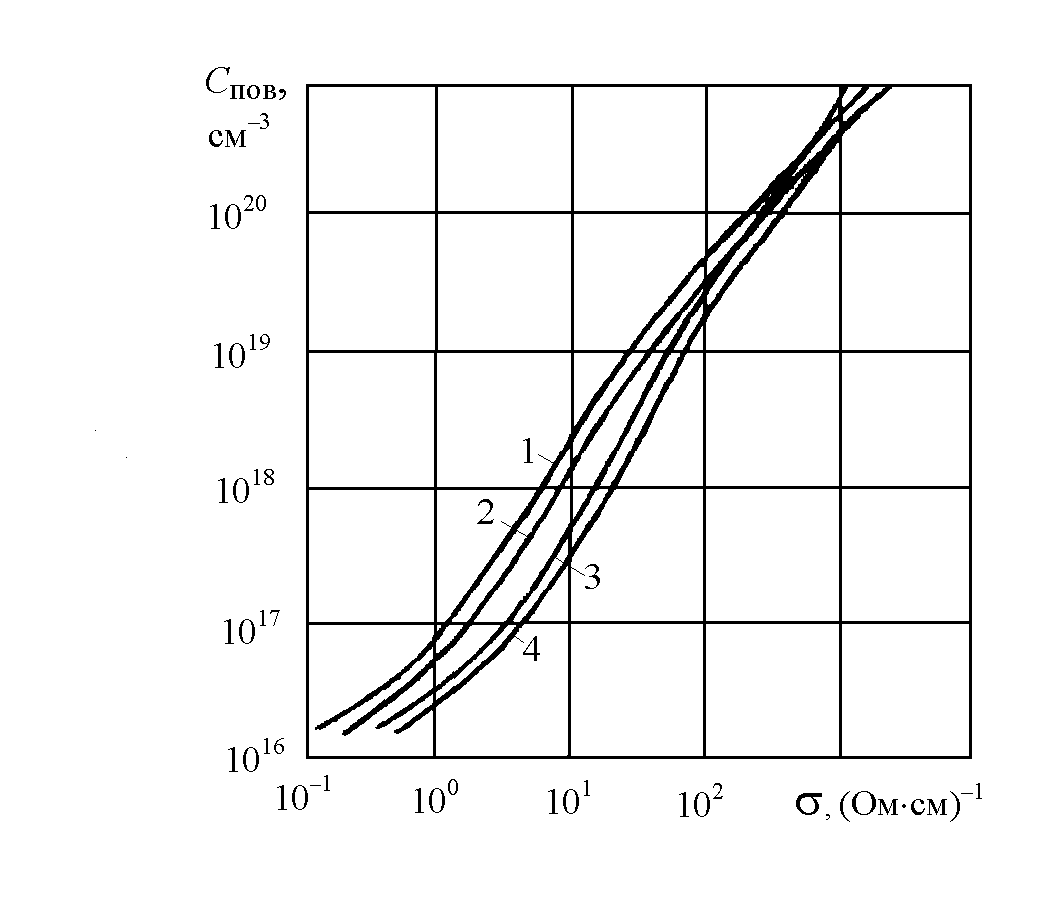

где V23 падение напряжения между центральными зондами 2 и 3, I14 ток между крайними зондами 1 и 4. Глубина залегания pn-перехода xj определяется методом окрашивания косых, или шар-шлифов. Поверхностная концентрация легирующей примеси Cs определяется по расчетным зависимостям Cs от средней проводимости слоя s = 1/(Rsxj) при различных значениях

о бъёмной

концентрации примеси Сb

кривым Ирвина (рис. 2.1). В случае диффузии

из бесконечного источника (стадия

загонки) берутся кривые для

erfс-распределения,

а в случае диффузии из ограниченного

источника (стадия разгонки)

кривые для гауссовского распределения.

бъёмной

концентрации примеси Сb

кривым Ирвина (рис. 2.1). В случае диффузии

из бесконечного источника (стадия

загонки) берутся кривые для

erfс-распределения,

а в случае диффузии из ограниченного

источника (стадия разгонки)

кривые для гауссовского распределения.

О

Рис. 2.1. Зависимость поверхностной концентрации от проводимости диффузионных слоев: 1, 2 – p-тип; 3, 4 – n-тип; 1, 3 – erfc-распределение;

2, 4 – распределение Гаусса

бъёмная концентрация примеси Сb определяется по удельному сопротивлению (рис.2.2): Cb = 1/(e), где e заряд электрона, подвижность носителей заряда, зависящая от концентрации примеси и типа проводимости.

П

Рис. 2.2. Зависимость удельного сопротивления от объёмной концентрации примеси

роцесс диффузии легирующих примесей в кремний может проводиться из жидких, твердых или газообразных источников. В качестве основных легирующих примесей в кремнии используются элементы V (донорные примеси: P, As, Sb) и III (акцепторные примеси: B, Al) групп таблицы Менделеева. В промышленной технологии из-за высокой токсичности практически всех газообразных соединений этих элементов используют жидкие и твердые источники примесей легирующих примесей. Для обеспечения высокой производительности процесс диффузии проводится по методу открытой трубы (в потоке газа-носителя). В качестве жидких источников используются BBr3

(tкип = 90 С), PCl3 (tкип = 75 C). В качестве твердых источников используют пластины нитрида бора BN или пластины на основе компонента SiP2O7.

С хема

установки для диффузионного легирования

из жидкого источника показана на

рис. 2.3. Установка представляет собой

проточный кварцевый реактор 1,

находящийся внутри термической печи

2. Пары диффузанта подаются в реактор

газом-носителем N2,

пропущенным через барботер 3,

заполненный жидким диффузантом BBr3

или PCl3

и помещенный внутрь термостабилизатора

4. В остальном схема аналогична установке

термического окисления (см. рис.1.1).

хема

установки для диффузионного легирования

из жидкого источника показана на

рис. 2.3. Установка представляет собой

проточный кварцевый реактор 1,

находящийся внутри термической печи

2. Пары диффузанта подаются в реактор

газом-носителем N2,

пропущенным через барботер 3,

заполненный жидким диффузантом BBr3

или PCl3

и помещенный внутрь термостабилизатора

4. В остальном схема аналогична установке

термического окисления (см. рис.1.1).

Рис. 2.3. Схема установки диффузионного легирования

из жидкого источника

В реакционную зону подаётся также сухой кислород. В горячей рабочей зоне установки при температурах диффузии 900...1000 С происходят следующие химические реакции:

окисление паров диффузанта:

4BBr3 + 3O2 2B2O3 + 3Br2;

окисление поверхности кремния:

Si + O2 SiO2;

образование боросиликатного стекла на поверхности кремния:

mSiO2 + nB2O3 mSiO2·nB2O3.

На границе раздела стекла с кремнием идет реакция восстановления примеси из оксида бора:

2B2O3 + Si 3SiO2 + 4B.

Из примесно-силикатного стекла легирующая примесь диффундирует в кремний. Слой стекла является не только источником примеси, но также предохраняет поверхность кремния от эррозии и служит геттером для загрязняющих быстродиффундирующих примесей.

В

случае проведения диффузии из твердых

источников их располагают между

рабочими кремниевыми пластинами на той

же кварцевой лодочке. Расстояние между

пластиной и источником должно быть не

более 2 (где D

коэффициент диффузии примеси в газовой

фазе,

время диффузии) и составляет, обычно,

3...5 мм. Диаметр планарного источника

должен быть не меньше диаметра рабочих

кремниевых пластин.

(где D

коэффициент диффузии примеси в газовой

фазе,

время диффузии) и составляет, обычно,

3...5 мм. Диаметр планарного источника

должен быть не меньше диаметра рабочих

кремниевых пластин.

Планарный источник из нитрида бора требует предварительной активационной термообработки в сухом кислороде для образования на поверхности легируемых пластин оксидного слоя:

4BN + 7O2 2B2O3 + 4NO2.

Планарный фосфорный источник активации не требует, так как разлагается с выделением Р2O5. В присутствии сухого кислорода на поверхности легируемых пластин идут реакции окисления кремния:

Si + O2 SiO2

и образования примесно-силикатного стекла:

mP2O5 + nSiO2 mP2O5·nSiO2,

из которого и осуществляется диффузия примеси.

Диффузионное легирование в планарной технологии обычно проводят в две стадии. Первая стадия диффузионная загонка из примесно-силикат-ного стекла соответствует диффузии из неограниченного (постоянного) источника:

C(x,) = Cповerfc[x/(2 )], (2.1)

где Спов поверхностная концентрация легирующей примеси, которая на стадии загонки обычно поддерживается на уровне предельной растворимости Cs; x глубина; D коэффициент диффузии (D = D0exp(E/kT), D0 предэкспоненциальный множитель, E энергия активации, T – абсолютная температура, k –постоянная Больцмана (k = 8.62·10–5 эВ/K)); время диффузии. Параметры основных легирующих примесей в кремнии приведены в табл. 2.1.

Вторая стадия диффузионная разгонка проводится после удаления источника примеси – примесно-силикатного стекла, как правило, при более высоких температурах и длительностях. На этой стадии распределение примеси соответствует случаю диффузии из ограниченного источника

С(x,) = Q/ ·exp[x2/(4D)] (2.2)

где Q количество примеси в слое после первой стадии:

Q

=

. (2.3)

. (2.3)

Таблица 2.1

Примесь |

Коэффициент диффузии |

Предельная растворимость при t = 1000...1200 С |

|

D0, см2/с |

E, эВ |

Сs, см–3 |

|

B |

25 |

3,51 |

(4,0...5,5)·1020 |

Al |

4,8 |

3,36 |

(1,8...2,1) ·1019 |

P |

10,5 |

3,69 |

(1,0...1,5) ·1021 |

As |

68,6 |

4,23 |

(1,5...2,0) ·1021 |

Sb |

12,9 |

3,98 |

(4,0...6,0) ·1019 |

Вторую стадию диффузии обычно совмещают с процессом термического окисления (см. лаб. раб. 1). Изменением режимов проведения первой и второй стадий диффузии можно получить заданные параметры диффузионных слоев.