- •Технология интегральных микросхем

- •Введение

- •Лабораторная работа 1 термическое окисление кремния

- •1.1. Общие сведения

- •Параметры температурной зависимости констант скорости термического окисления кремния ориентации (111)

- •1.2. Схема установки

- •1.3. Порядок выполнения работы

- •2.2. Порядок выполнения работы

- •2.3. Отчет о работе

- •2.4. Контрольные вопросы

- •Параметры распределения ионов b, p, As, Sb в Si

- •Параметры концентрационной зависимости подвижности носителей заряда в кремнии

- •3.2. Схема установки ионной имплантации

- •3.3. Порядок выполнения работы

- •3.4. Отчет о работе

- •3.5. Контрольные вопросы

- •Параметры пленок диоксида кремния, полученных различными методами

- •4.2. Схема установки

- •4.3. Порядок выполнения работы

- •4.4. Отчет о работе

- •4.5. Контрольные вопросы

- •5.2. Порядок выполнения работы

- •5.3. Отчет о работе

- •5.4. Контрольные вопросы

- •Список рекомендуемой литературы

- •Содержание

- •197376, С.-Петербург, ул. Проф. Попова, 5

Параметры температурной зависимости констант скорости термического окисления кремния ориентации (111)

Окислитель |

Окисление |

|||

линейное |

параболическое |

|||

kl0, мкм/мин |

El, эВ |

kp0, мкм2/мин |

Ep, эВ |

|

Сухой O2 |

4,4·105 |

2,16 |

9,5 |

1,20 |

Пары Н2О |

9,7·105 |

1,93 |

2,7 |

0,69 |

В технологии ИМС газ-окислитель обычно разбавляют неактивным газом-носителем (Ar, N2), а также увлажняют сухой кислород парами воды или соляной кислоты. В этом случае константы линейного и параболического окисления определяются относительными парциальными давлениями окислителей O2 (pсух) и H2O (pпар):

kl = kl сух pсух / pатм + kl пар pпар / pатм, (1.4)

kp = kp сух pсух / pатм + kp пар pпар / pатм, (1.5)

которые, в свою очередь, определяются соотношениями газовых потоков окислителя и разбавителя.

При выращивании слоев термического оксида обычно чередуют подачу сухого кислорода и влажного. Во влажном кислороде процесс получения заданной толщины ускоряется. В сухом кислороде улучшаются электрофизические параметры и защитные свойства оксида благодаря удалению воды и его уплотнению. Комбинирование окисления в сухом и во влажном кислороде позволяет получать качественный термический оксид требуемой толщины в диапазоне 0.3...0.8 мкм при температурах окисления 1000...1150 С.

Для повышения чистоты и стабильности термического оксида, улучшения его электрофизических параметров используют малые (1...3 %) добавки газообразного хлористого водорода или паров соляной кислоты. Улучшение свойств "хлорного" оксида достигается за счет двух эффектов геттерирующего и пассивирующего. Геттерирующий эффект связан с образованием летучих хлоридов загрязняющих металлических примесей и их удалением из структур. Пассивирующий эффект обусловлен образованием электрически неактивных комплексов хлора со щелочными металлами.

Для

выращивания толстых слоев термического

оксида (x

> 1 мкм) используют окисление в парах

воды под давлением (5...20)105

Па

(5...20 атм) при температурах 700...1100 С

в специальных термокомпрессионных

установках типа "Термоком".

С

в специальных термокомпрессионных

установках типа "Термоком".

1.2. Схема установки

С хема

установки для термического окисления

кремния при нормальном (атмосферном)

давлении представлена на рис.1.1.

хема

установки для термического окисления

кремния при нормальном (атмосферном)

давлении представлена на рис.1.1.

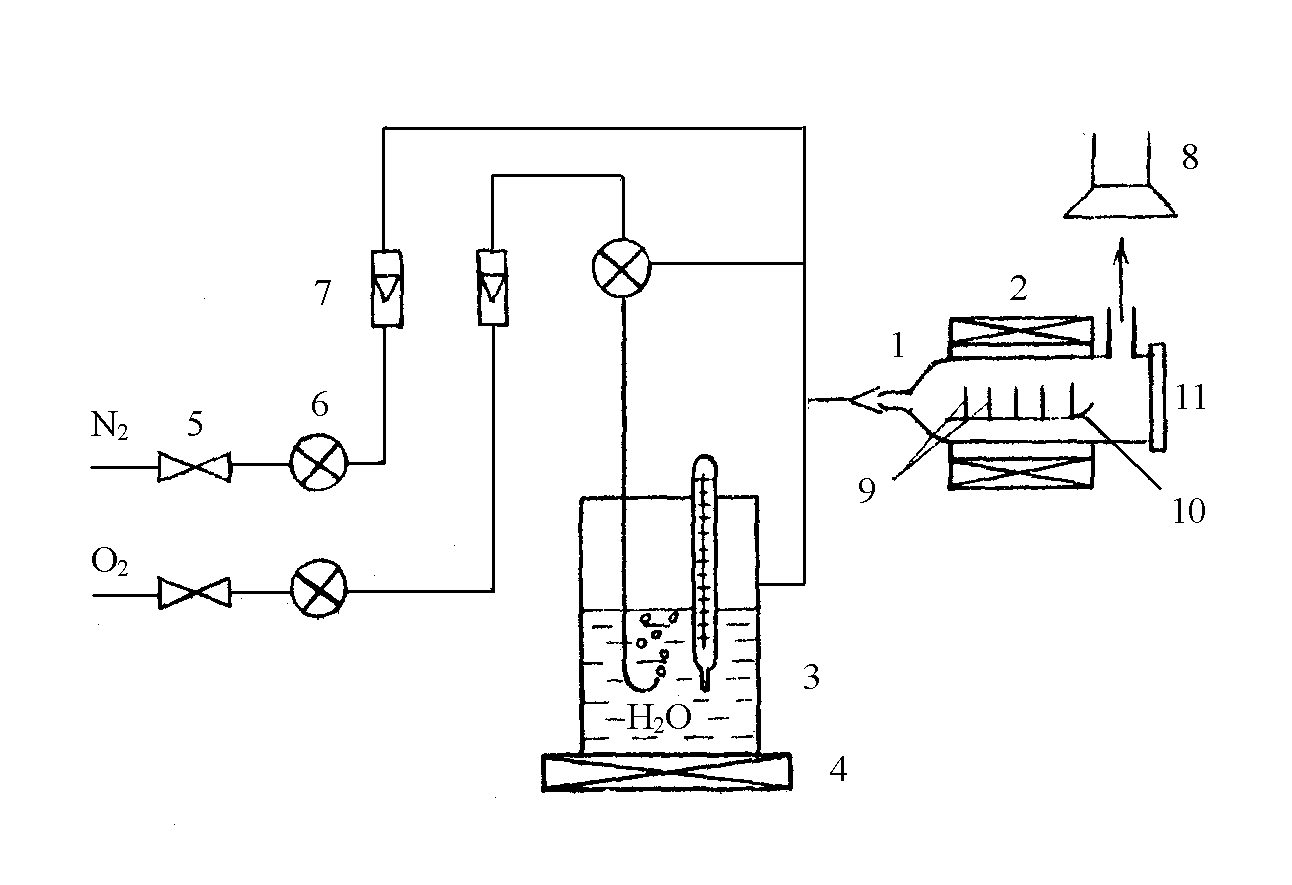

Рис.1.1. Схема установки термического окисления кремния

Установка представляет собой проточный кварцевый реактор 1, находящийся внутри нагревателя термической печи 2, в который по системе газораспределения поступают газ-разбавитель N2 и сухой кислород O2. Влажный кислород образуется при пропускании сухого кислорода через барботер с водой 3, подогреваемый электроплиткой 4 до температуры 80...100 С. Регулировка газовых потоков и, соответственно, парциальных давлений окис-лителей в реакторе осуществляется с помощью системы магистральных кранов 5, газовых вентилей 6 и регулируемых ротаметров 7. Отработанные газы уходят из реактора в вытяжную систему 8. Пластины кремния 9 устанавливаются на кварцевую лодочку 10, которая с помощью кварцевого штока вдвигается в рабочую зону установки. Точность поддержания температуры в рабочей зоне 0.5 С. По окончании загрузки конец кварцевого реактора закрывается заглушкой 11.

Выгрузка пластин после проведения процесса термического окисления производится в обратном порядке. В современных установках загрузка и выгрузка пластин производятся автоматически.