- •Введение

- •Интерпритация технологического задания

- •1. Фотолитография внутренних слоев

- •2. Травление внутренних слоев

- •3. Прессование

- •4. Сверление сквозных отверстий

- •5. Химическое и предварительное гальваническое осаждение меди

- •Обработка внешних слоев

- •7. Нанесение защитной паяльной маски

- •8. Печать маркировочной краски

- •9. Нанесение финишного покрытия, вариант 1 hasl

- •Список использованной литературы

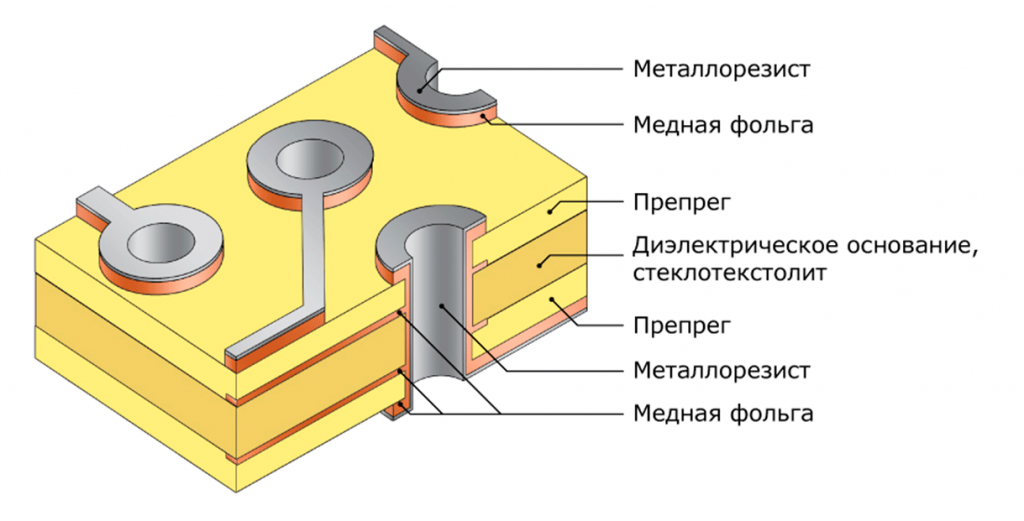

3. Прессование

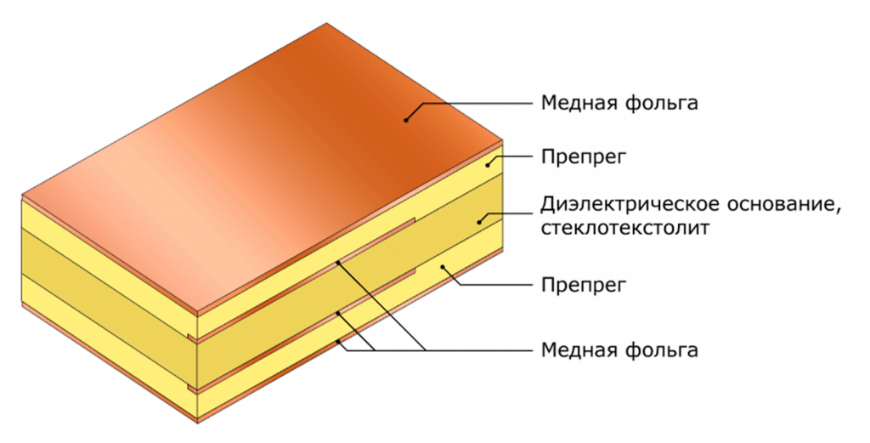

Для позиционирования внутренних слоёв между собой используется установка автоматической сборки пакетов. После сборки, «пакет» внутренних слоёв склеивается через препрег индукционным нагревом. В пресс загружаются четыре пресс формы. Каждая может содержать до 6-ти заготовок. Заготовка расположена между двумя разделительными пластинами и представляет из себя набор, который в общем случае состоит из (сверху вниз):

Фольги первого наружного слоя

Препрега

Пакета внутренних слоёв, собранных на установке сборки пакета

Препрега

Фольги второго наружного слоя

Препрег – это все тот же диэлектрик, как правило, меньшей толщины, с нанесенным на него адгезионным слоем, необходимым для склеивания слоев платы между собой при прессовании. Толщина препрега в нашем случае – 0,193 мм с каждой из сторон.

Собранные пресс-формы загружаются в вакуумный горячий пресс. В процессе прессования заготовки многослойных печатных плат склеиваются в единую структуру. После горячего прессования платы перемещаются в холодный пресс для контролируемого охлаждения. Далее пресс-формы разбираются и спрессованные заготовки передаются на операцию вскрытия базовых отверстий.

Рисунок 15. Прессование

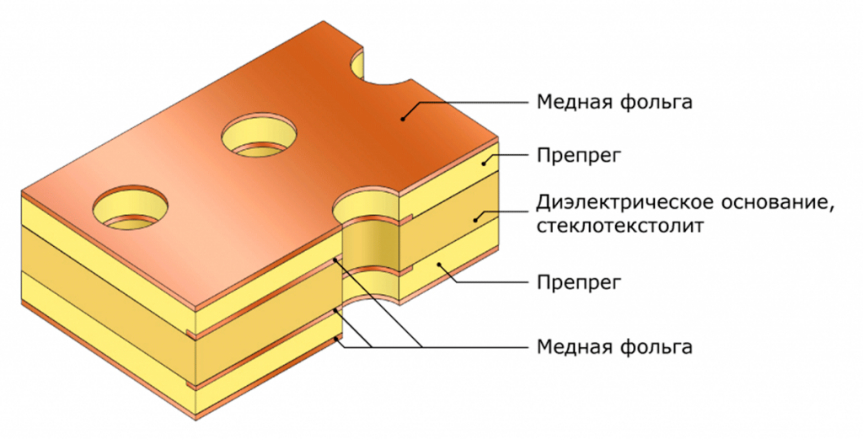

4. Сверление сквозных отверстий

На специализированных станках с ЧПУ в плате сверлятся отверстия. Это первая операция, влияющая на точность (класс) печатной платы. Точность сверления отверстий зависит от применяемого оборудования и инструмента. С использованием других технологий прессование, возможно создание глухих межслойных отверстий, что значительно упрощает моделирование печатной платы, но пропорционально усложняет процесс её производства.

Рисунок 16. Сверление сквозных отверстий

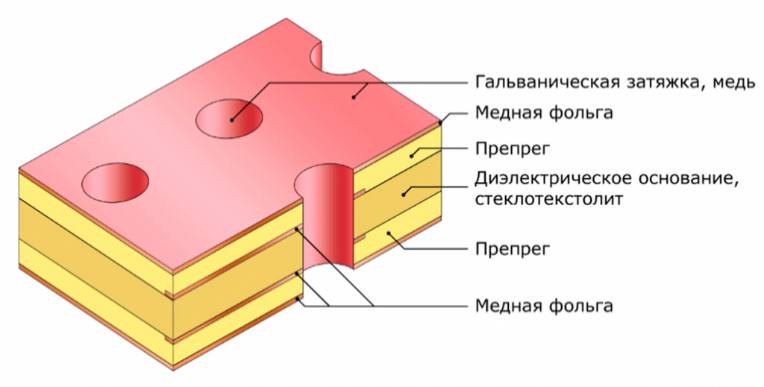

5. Химическое и предварительное гальваническое осаждение меди

Этот этап необходим для придания стенкам отверстий проводимости для последующей гальванической металлизации. Рыхлый слой химически осажденной меди быстро разрушается, поэтому его усиливают тонким слоем гальванической меди.

Прямая металлизация:

Для создания первоначального проводящего слоя на стенках отверстий применяется сочетание трех процессов: первая ступень — перманганатная очистка отверстий. В процессе обработки стравливается небольшой слой эпоксидной смолы с торцов внутренних слоёв и стенок отверстий. Далее заготовки проходят линию прямой металлизации.

В процессе обработки на поверхности стеклотекстолита создаётся очень тонкий проводящий слой палладия. Прямая металлизация с применением палладия обеспечивает наибольшую адгезию покрытия к стеклотекстолиту в сравнении с альтернативными процессами. Поверх слоя палладия осаждается 5-микронный слой гальванической меди. Качество металлизации каждой заготовки контролируется оператором.

Рисунок 17. Химическое и предварительное гальваническое осаждение меди

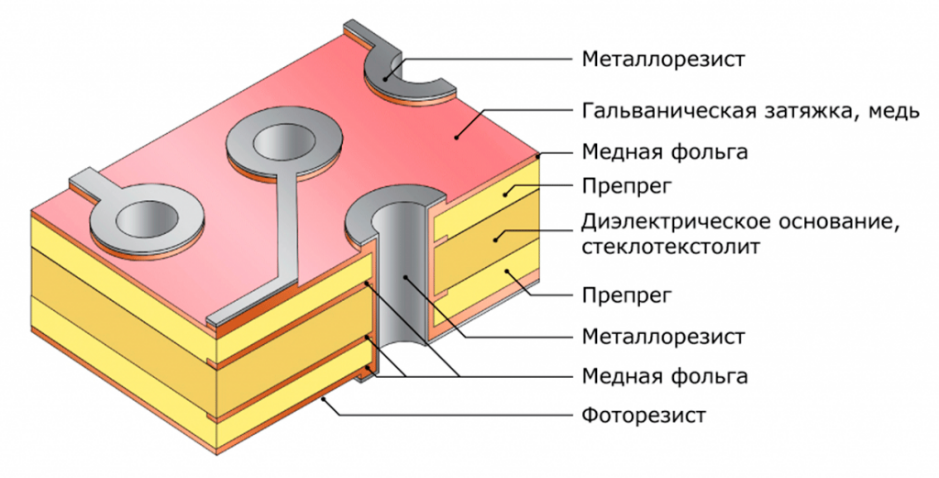

Обработка внешних слоев

Этот этап схож с фотолитографией внутренних слоев, с разницей в том, что фоторезист наносится на слои, не содержащие осажденные гальваническим методом медь, для последующего электрохимического осаждения меди. Продолжим рассмотрение процесса с электрохимического осаждения меди.

Медь осаждается на поверхность стенок отверстий и все проводники. По ГОСТ 23752-79 толщина металлизации должна быть не менее: 20 мкм для ДПП (Двуслойных Печатных Плат), 25 мкм для МПП (Многослойных Печатных Плат). IPC-6012B устанавливает иные значения: Class 2- не менее 20 мкм для ДПП и МПП,Class 3- не менее 25 мкм для ДПП и МПП. В связи с тем, что процесс осаждения меди идет параллельно в отверстиях и на поверхности проводников, получить толщину металлизации в отверстиях 30 мкм и более невозможно, применяя обычные фоторезисты. Процесс покрытия контролируется компьютером для обеспечения требуемых параметров гальванических покрытий. После покрытия толщина осаждённой меди проверяется не разрушающим методом.

Рисунок 18. Гальваническое (электрохимическое) осаждение меди

После гальванического осаждения меди и защитного слоя олова заготовки передаются на травление. Перед травлением с заготовок снимается слой фоторезиста, обнажая базовый слой меди, который необходимо удалить. Топология печатной платы и металлизированные отверстия остаются под защитой гальванически осаждённого слоя олова.

Рисунок 19. Удаление фоторезиста

Травление осуществляется в горизонтальной конвейерной машине. Медь, не защищённая оловом, стравливается. Таким образом формируется топология наружных слоёв печатной платы. Слой олова после травления снимается в установке для снятия.

Рисунок 20. Травление меди

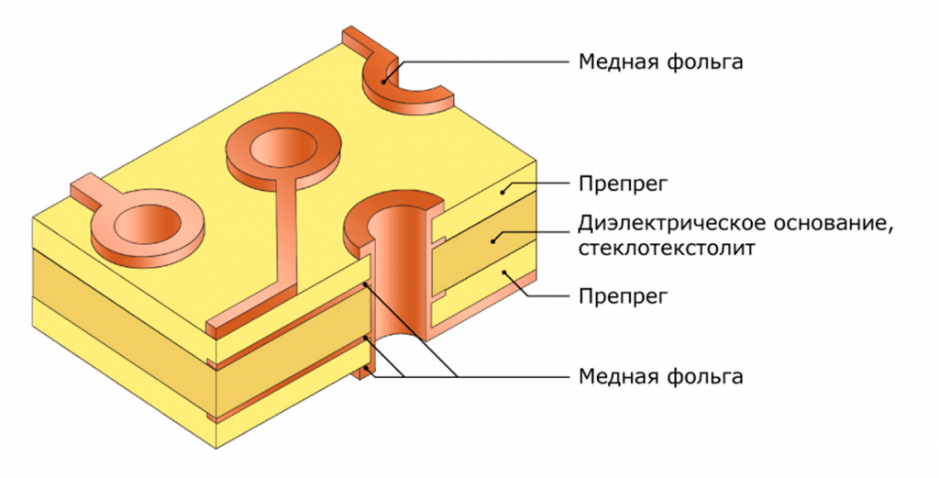

Металлорезист удаляется с поверхности меди в специальном растворе. Это начало процесса, называемого SMOBC (Solder Mask Over Bare Copper — маска поверх необработанной меди). В других процессах, например, если нанесение защитной маски не осуществляется, оловянно-свинцовая смесь оплавляется для дальнейшего использования (лужение).

Рисунок 21. Удаление металлорезиста