- •Введение

- •Интерпритация технологического задания

- •1. Фотолитография внутренних слоев

- •2. Травление внутренних слоев

- •3. Прессование

- •4. Сверление сквозных отверстий

- •5. Химическое и предварительное гальваническое осаждение меди

- •Обработка внешних слоев

- •7. Нанесение защитной паяльной маски

- •8. Печать маркировочной краски

- •9. Нанесение финишного покрытия, вариант 1 hasl

- •Список использованной литературы

МИНОБРНАУКИ РОССИИ

САНКТ-ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ

ЭЛЕКТРОТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

«ЛЭТИ» ИМ. В.И. УЛЬЯНОВА (ЛЕНИНА)

КАФЕДРА ЭЛЕКТРОННЫХ ПРИБОРОВ

ОТЧЕТ ПО ПРОИЗВОДСТВЕННОЙ ПРАКТИКЕ

Тема: Разработка аналога универсального модуля преобразования сигнала датчика силы в САПР «Altium designer»

Студент гр. 9802 _________________________ Попов А. П.

Консультант. Заместитель генерального директора по развитию и инновационным технологиям ООО «ЭКСИТОН ТЕСТ» _____________________________________________ Сусликов А. И.

Преподаватель _________________________ Шануренко А. К.

Санкт-Петербург

2023

Аннотация

В этом отчете рассмотрены порядок и методы разработки печатной платы по технологическому заданию в Системе Автоматизированного ПРоектирования «Altium Designer». Рассмотрения и анализа принципиальной электрической схемы не производится, так как это является частью производственной тайны ООО «Экситон тест».

СОДЕРЖАНИЕ

ВВЕДЕНИЕ |

4 |

ИНТЕРПРИТАЦИЯ ТЕХНОЛОГИЧЕСКОГО ЗАДАНИЯ |

5 |

СОЗДАНИЕ УГО И ПРИНЦИИПИАЛЬНОЙ ЭЛЕКТРИЧЕСКОЙ СХЕМЫ |

7 |

МОДЕЛИРОВАНИЕ СЛОЕВ ПЕЧАТНОЙ ПЛАТЫ |

15 |

МОДЕЛИРОВАНИЕ ПОСАДОЧНЫХ ПЛОЩАДОК И МОНТАЖНЫХ ОТВЕРСТИЙ КОМПОНЕНТОВ |

28 |

МОДЕЛИРОВАНИЕ ПЕЧАТНОЙ ПЛАТЫ |

33 |

ВЫВОД |

39 |

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ |

41 |

|

|

Введение

Технологическое задание

Перенести в САПР (Система Автоматизированного Проектирования) Altium Designer электрическую схему модуля «Strain gauge SIG/CON». Сохранить обозначения компонентов как в оригинале.

Разработать изменения в схеме, которые позволят использовать модуль в конфигурации «LoadCell»

Разработать и создать печатную плату, используя принципиальную электрическую схему из первого и второго пунктов, под корпус «C-DS1047-25» с разъемом DB-25M (L-KLS1-213-25-M-L) с возможностью фиксации пятижильного кабеля диаметром до 10 мм в корпусе.

Параметры платы: двусторонняя, до четырех слоев, толщина платы с учетом возможности пайки по вертикальному зазору рядов разъема «C-DS1047-25», фольга 18 или 35 мкм. Профиль стандартный или продвинутый.

Разработать перечень компонентов для сборки плат в разных конфигурациях

Заменить устаревшие компоненты на современные аналоги руководствуясь необходимостью миниатюризации платы

Интерпритация технологического задания

Технологическое задание выражает процесс моделирования новой печатной платы с использованием части принципиальной электрической схемы. Процесс моделирования в САПР «Altium Designer» для данного проекта можно поделить на следующие этапы:

Создание Условных Графических Обозначений (далее УГО) компонентов

Создание моделей посадочных площадок компонентов с учетом технологических возможностей производства

Создание принципиальной электрической схемы

Компиляция и контроль принципиальной электрической схемы

Моделирование печатной платы с учетом технологических возможностей производства

Контроль соответствия платы технологическим возможностям производства

Учитывая особенность работы библиотеки компонентов Altium designer, первые три этапа проводятся параллельно. Рассмотрим технологическое задание по пунктам

1. Схема оригинального модуля имеется в формате отсканированного изображения. Задача подразумевает собой первые три пункта процесса моделирования печатной платы.

2. Представленная к изменениям схема позволяет использовать только датчики силы серии «Epsilon», и была создана именно для них. Но с некоторыми изменениями данный модуль также можно переделать для использования в качестве модуля «Loadcell» (фильтр-преобразователь аналогово сигнала с датчика силы, момента, давления и т.д.) для другой измерительной машины. То есть задача состоит в том, чтобы в зависимости от набора компонентов плата могла быть использована для датчиков Epsilon или в качестве LoadCell модуля

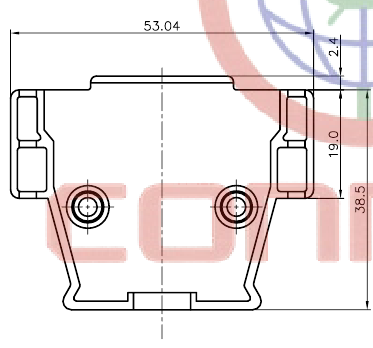

3. В качестве корпуса был выбран готовый металлический корпус под кабель D-Sub с 25 контактами. Корпус металлический, так как к устройству предъявляются жесткие требования к температурной стабильности. Корпус и разъем диктуют размер и форму платы.

Рисунок 1. Корпус C-DS1047-25. Главный вид

4. Перечень компонентов в разных конфигурациях нужен для передачи его производителю платы.

5. По причине разницы в размерах корпусов, взять тот же самый набор компонентов в оригинальной плате в тех же корпусах и перенести их на новую плату невозможно. Для выполнения этого пункта требуется подобрать либо аналоги компонентов, может быть, с совмещенным функционалом, либо те же самые компоненты, но в другом, меньшем по размеру, корпусе.

СОЗДАНИЕ УГО И ПРИНЦИИПИАЛЬНОЙ ЭЛЕКТРИЧЕСКОЙ СХЕМЫ

Принципиальная электрическая схема модуля «Strain gauge SIG/CON», купленная ООО «ЭКСИТОН ТЕСТ» у «Tinius Olsen ltd.» является собственностью ООО «ЭКСИТОН ТЕСТ», его внутренним документом и не может быть представлена в рамках отчета о производственной практике. То же самое справедливо и для итоговой схемы нового модуля с названием «Epsilon 4», его полного списка компонентов, производственных файлов «Gerber» и «NCDrill», которые являются моделями фотошаблонов (или картой прямого экспонирования) для производства плат и программой устройства сверления посадочных и переходных отверстий соответственно. Не смотря на отсутствие этих данных в отчете, в ходе выполнения производственной практики накопилось много научной работы, поделиться которой можно.

Маршрут разработки УГО, посадочных площадок и моделей компонентов

В рамках одного предприятия рекомендуется следовать единому маршруту проектирования, с использованием САПР. В Altium Designer есть несколько вариантов организации процесса разработки, причем программой эти процессы не контролируются.

Рисунок 2. Маршрут проектирования

При создании проекта [1] разработчиком, этот проект должен быть создан по ранее разработанному шаблону, в состав которого входят заготовки документов разного типа с готовыми настройками. Создавая схему [2], разработчик использует компоненты из утвержденной библиотеки [3], а при нехватке нужных компонентов, создает их самостоятельно во временной библиотеке [4]. Аналогично поступает конструктор. По факту выполнения проекта (или в процессе выполнения) исполнитель формирует заявку на добавление недостающих компонентов в базу [5], которая обрабатывается администратором базы. После внесения изменений в базу, необходимо внести изменения в проект [6], повторно выполнив все шаги верификации.

Стандартизация УГО, посадочных площадок и моделей

В технологическом задании указано сохранить «Сохранить обозначения компонентов как в оригинале». Это нужно для контролирования соответствия функционала оригинала платы с итоговым аналогом. В технологическом задании не указано требование к соответствию каким-либо стандартам, разберемся почему.

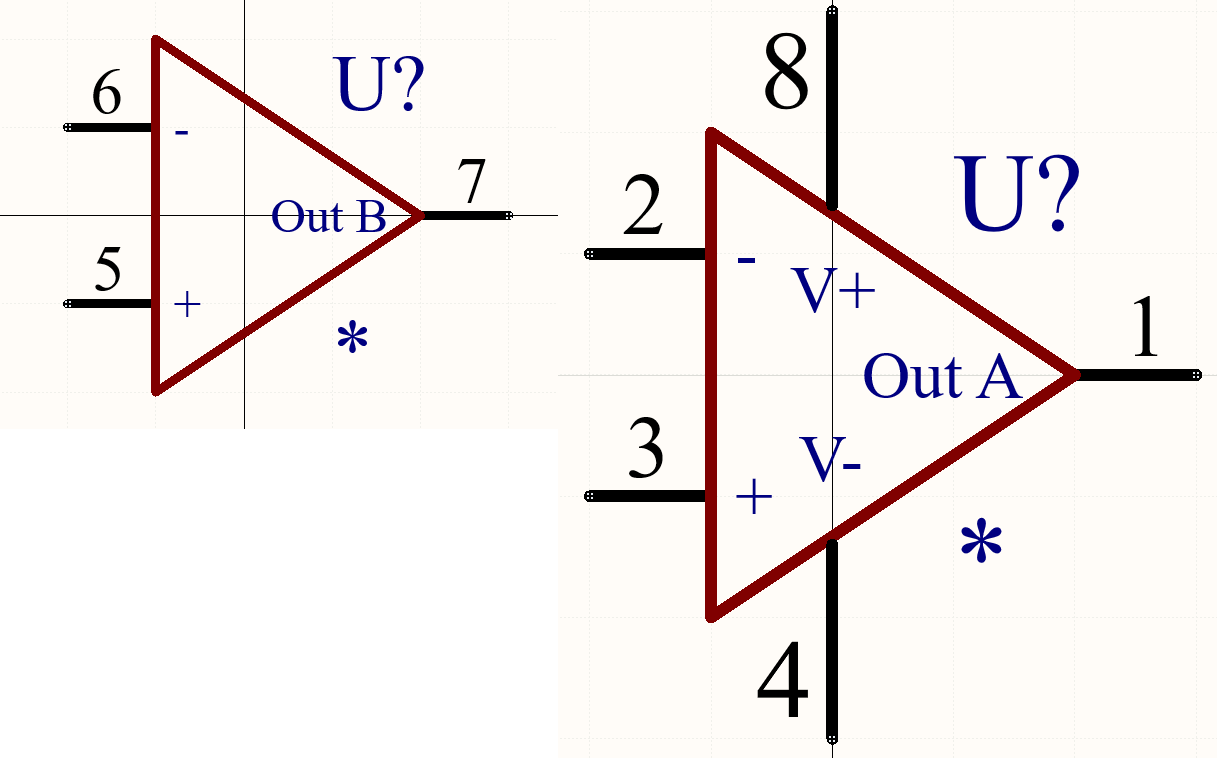

Рассмотрим пример одного из несоответствия схемы стандартам. Ни IEC 60617, ни его аналог ГОСТ Р МЭК 60617-DB-12M-2015 не требуют указывать контакты питания микросхем в УГО. Но в любой системе автоматизированного проектирования указание контактов питания является обязательным условием, притом эти контакты должны быть указаны как один из контактов компонента, а не как отдельная выноска. Пропускать контакты питания в УГО нельзя. Стандарты не запрещают указывать контакты питания, но рекомендуют делать это выноской, это одно из неопределенности требований стандартов и особенностей САПР.

Рисунок 3. УГО операционного усилителя OPA1652AID. Контакты питания 4 и 8. Справа – часть «А», слева – часть «Б»

Рассмотрим операционный усилитель OPA1652AID. Это два операционных усилителя в одном корпусе SOIC-8, его УГО состоит из двух отдельных символов операционного усилителя. Если компонент состоит из нескольких частей, а указание контактов питания на одной из частей обязательно, то на какой из частей оно указывается? Казалось бы логично, что на первой, так как может возникнуть ситуация, что у компонента будет использован только один из функциональных блоков из нескольких. Но что, если при очень плотной компоновке платы не будет возможности использовать выводы, которые указаны в первой части его УГО?

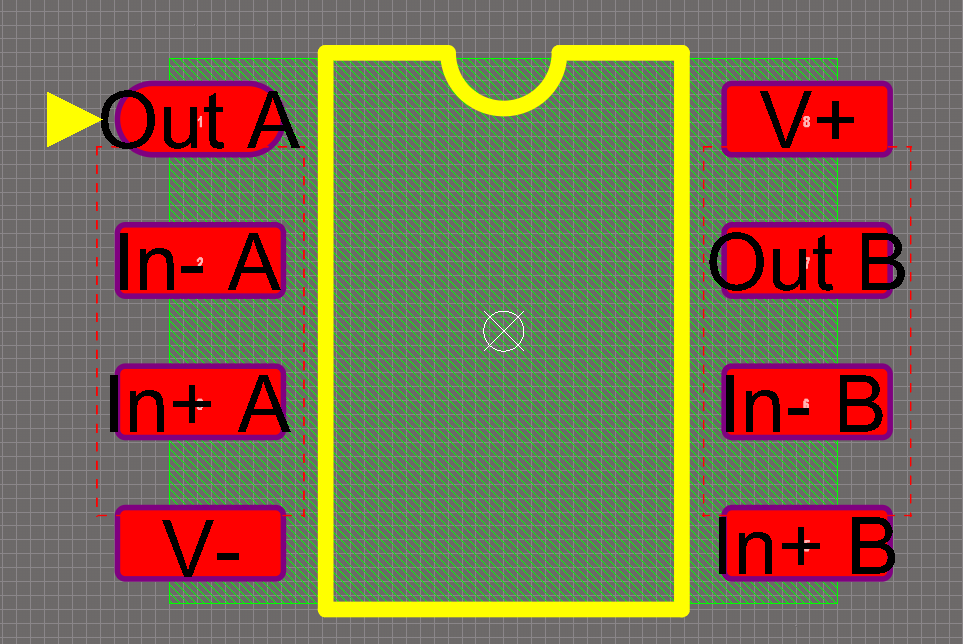

Рисунок 4. Посадочные площадки операционного усилителя OPA1652AID

САПР обладает информацией только о привязке имени компонента к имени одной из посадочных площадок для пайки компонента. И смена этой установки означает достаточно долгие изменения в библиотеке компонентов. Снова возникает неопределенность. Как организовать стандартизацию таких обозначений и новые возможности современных САПР? На данный момент такие производители сложных печатных плат как Quanta, Compal, обе расположенные в Тайване, придерживается своего стиля в создании принципиальных электрических схем и не следуют каким-либо государственным стандартам. Некоторые элементы похожи, но они не одинаковы и не выверены до миллиметров. Шрифт, высота символов, толщина линий, обозначения новых компонентов и так далее – все это разрабатывается внутри компании и стандартизируется исключительно внутри неё. Но даже не смотря на малый объем стандартизации, стандарты внутри компании также нарушаются. Общепринятыми остаются, может быть только обозначения конденсаторов, резисторов, индуктивностей, диодов и транзисторов. Хотя и эти соответствия весьма условны.

Каким

образом тогда передавать информацию и

чертежи между производствами? Общение

между производствами происходит в

формате электронных производственных

файлов. Это программы сверления, понятные

экспонирующим машинам файлы фотошаблонов

и так далее. Для производства в данном

случае не нужны чертежи и схемы. Это не

означает что использование стандартов

не нужно, к примеру, в машиностроении.

Наоборот, это правильная мера. Но

действительность такова, что жесткие

стандарты УГО не применимы к принципиальным

электрическим схемам.

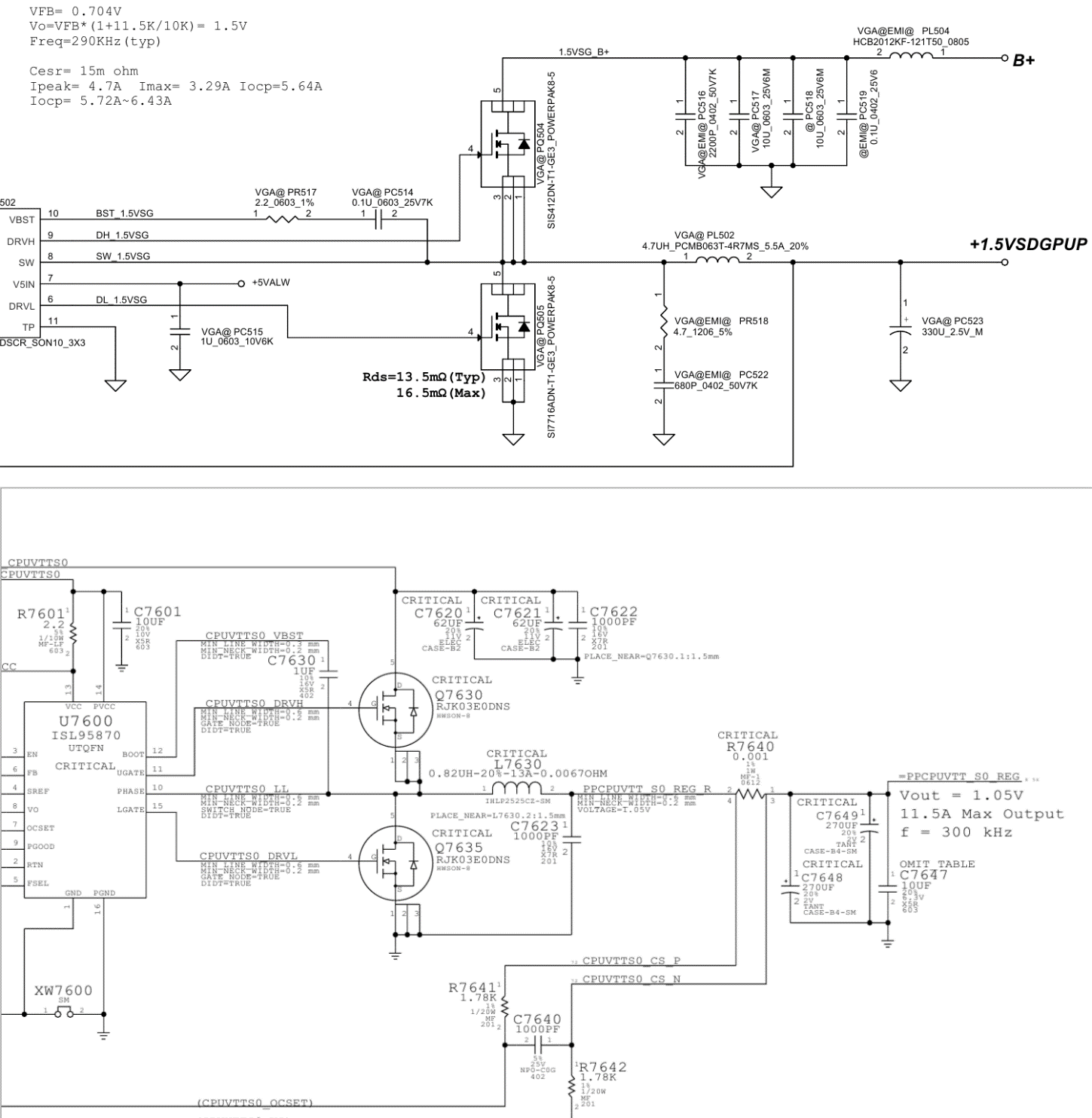

Рисунок 5. Сравнение УГО и общей стилистики принципиальных электрических схем печатных плат от производителей Compal (сверху) и Quanta (снизу). На рисунке отображены аналогичные узлы. 2012 год

Исходя из всего вышесказанного, можно четко сказать, что есть выбор между ГОСТ и использованием возможностей САПР. И для достижения отличных результатов выбор на производствах всегда делается в пользу качества моделирования наперекор соблюдению государственных стандартов.

УНИВЕРСАЛИЗАЦИЯ ПЕЧАТНОЙ ПЛАТЫ. РАСШИРЕНИЕ ФУНКЦИОНАЛА

На данном этапе завершена разработка УГО и прорисовка принципиальной электрической схемы оригинальной платы. В действительности, с учетом особенностей разработки библиотеки компонентов, на данном этапе уже подобраны аналоги компонентов меньшего размера и готовы их модели, но мы рассмотрим этот вопрос позже.

Рассмотрим принцип работы платы, без демонстрации принципиальной электрической схемы:

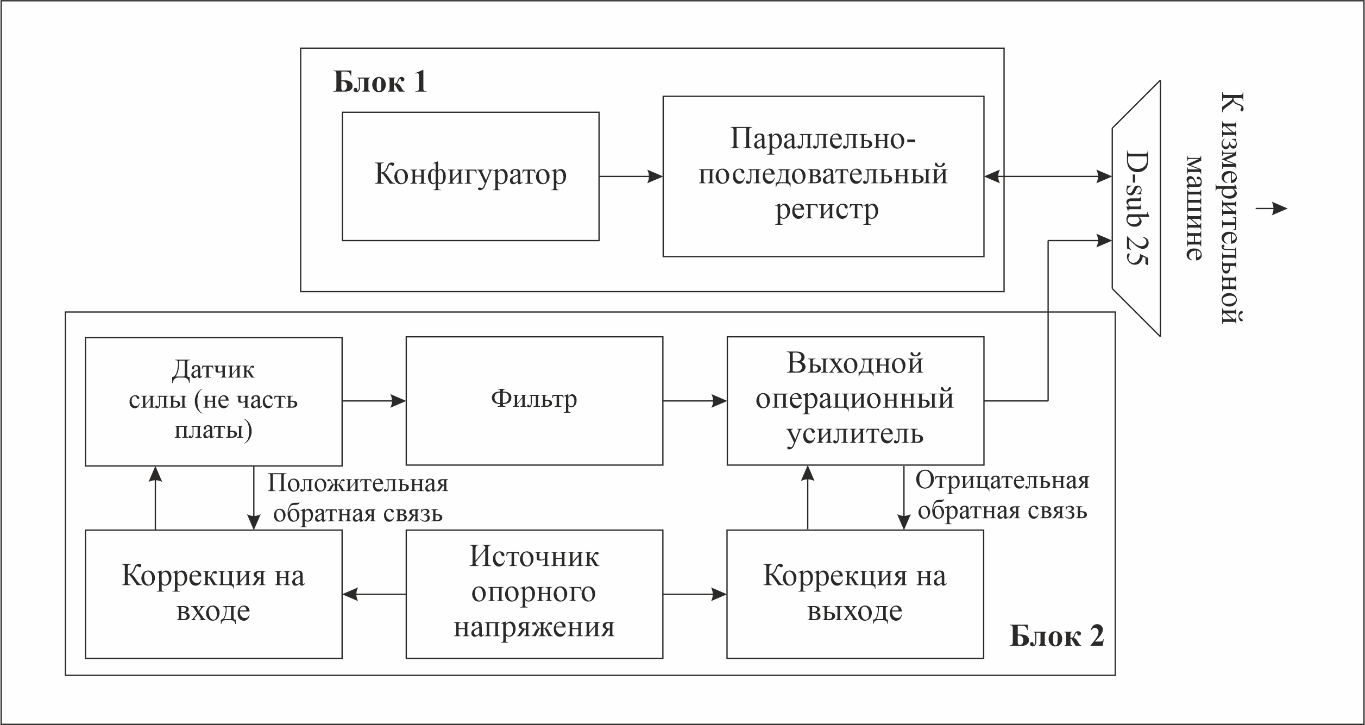

Плата состоит из блока настройки и блока преобразования и фильтрации аналогового сигнала в другой аналоговый сигнал с датчика силы, давления, момента и так далее.

Рисунок 6. Блок-схема конфигурации Epsilon

Рассмотрим первый блок. При подключении модуля к устройству, устройство отправляет на один из входов платы разрешающий и конфигурирующий импульс, притом это один и тот же импульс. В определенном месте платы импульс разделяется на импульс выбора режима работы сдвигового регистра, который устанавливает сдвиговый регистр CD4021BC в параллельный режим работы и разрешающий импульс с задержкой. Пока разрешающий импульс не дошел до сдвигового регистра, на параллельный вход микросхемы подается набор логических состояний, задаваемый набором перемычек с подтяжкой к питанию или к земле. Задержка гарантирует что данный набор состояний дойдет до микросхемы до прихода разрешающего сигнала. После прихода разрешающего сигнала, микросхема преобразует набор параллельных логических состояний в последовательный код, который соответствует необходимой конфигурации устройства, подходящей для работы с подключенным датчиком силы серии Epsilon.

Второй функциональный блок платы осуществляет фильтрацию и усиление входного сигнала с датчика силы в зависимости от установленного коэффициента усиления и опорного напряжения. В оригинале усиление и преобразование сигнала выполняется инструментальным операционным усилителем AD620 в корпусе DIP-8, который был заменен на AD8221ARZ в компактном корпусе SOIC-8. Коэффициент усиления регулируется на ОУ многооборотным переменным резистором, а опорное напряжение задаётся источником опорного напряжения.

Блок опорного напряжения выполняет две задачи. Он одновременно вносит поправку через отрицательную обратную связь у сдвоенного операционного усилителя на выходе опорного напряжения датчика силы, и ту же самую поправку на входе опорного напряжения операционного усилителя на входе с датчика силы. Это означает, что амплитуда выходного сигнала с датчика силы никогда не превысит установленное через опорное напряжение значение.

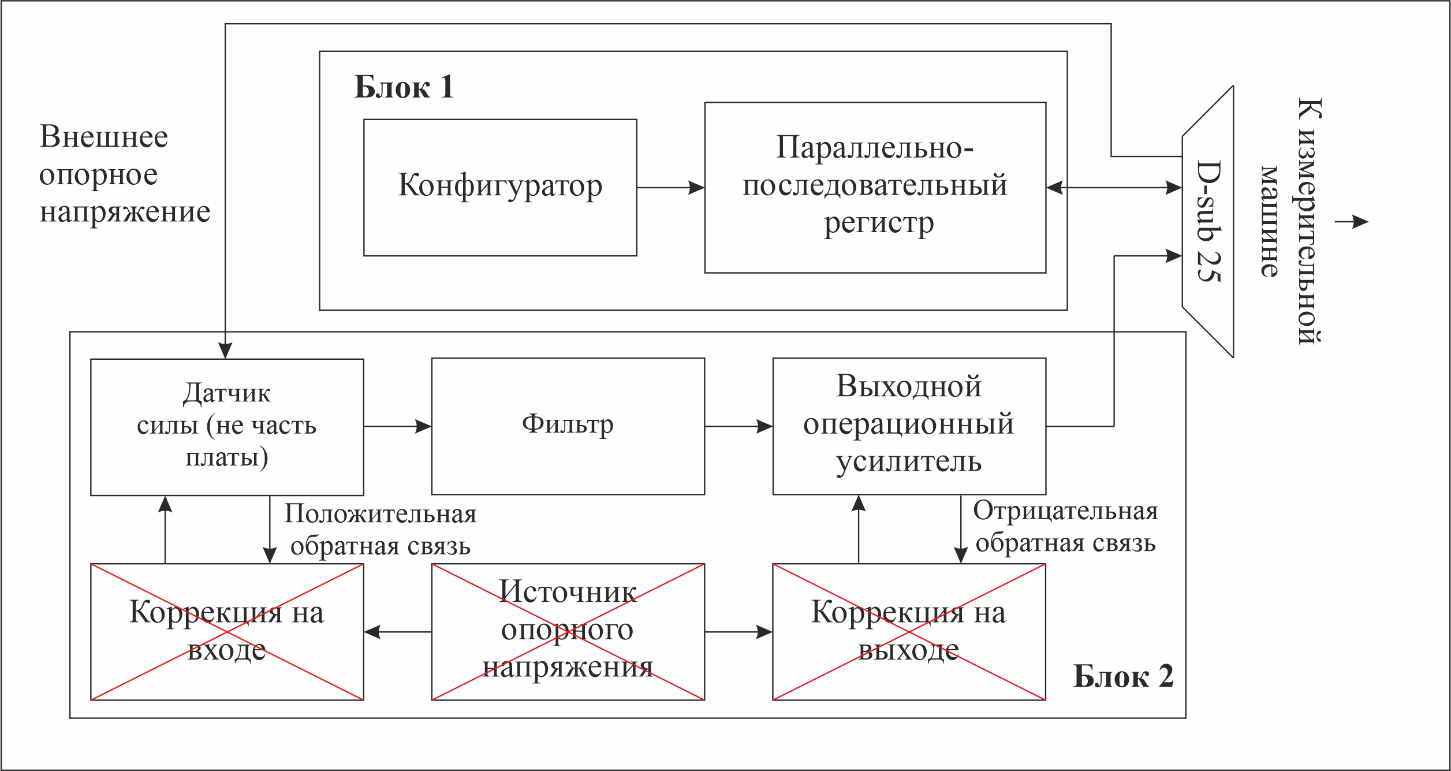

Такова конфигурация платы при использовании датчиков силы серии Epsilon и при отсутствии внешнего источника опорного напряжения. Задача второго пункта технического задания состоит в том, чтобы сменой наборов компонентов, добавлением новых компонентов и соединений к ним получить возможность подключать платы с такой же конфигурацией первого блока, но второй блок должен быть заменен на внешний источник опорного напряжения. Создание двух плат с разным функционалом было бы простой задачей, но совмещение функционала уже сложнее.

Рисунок 7. Блок-схема конфигурации Load Cell

Комплексное решение представляет из себя набор следующих действий:

Создание двух вариантов платы в Altium Designer

Удаление из второго блока платы источника опорного напряжения и его обвязки

Установка нулевого резистора (перемычки) к контакту внешнего источника опорного напряжения для возможности выбора источника, установка фильтров цепи внешнего опорного напряжения в плате

Удаление токоограничивающих резисторов с выхода операционного усилителя и подтяжка опорного напряжения к нулю для фиксирования пределов на уровне 10 В

Анализ разъемов измерительных машин и коррекция разводки платы для исключения замыканий в измерительной машине

МОДЕЛИРОВАНИЕ СЛОЕВ ПЕЧАТНОЙ ПЛАТЫ

После составления принципиальной электрической схемы, нужно определиться с слоями печатной платы и используемыми материалами. Это толщина меди, материалы препрега и диэлектрика. По технологическому заданию выберем:

4 слоя меди – в связи с плотностью компоновки

Фольга 35 мкм. Тонкая фольга допускает меньшие отверстия, толщину проводников и позволяет уменьшить размеры платы в целом. Сама плата не оперирует высокими токами и напряжениями, так что толстая фольга ей не нужна. Но к плате предъявляются требования к температурной стабильности, которые лишь частично покрываются металлическим корпусом. Увеличение толщины меди улучшит теплоотвод от компонентов, поэтому была выбрана фольга 35, а не 18 мкм.

Толщина платы зависит от её материалов и невозможно объяснить их предназначение без обзора процесса производства

На примере выбранных из доступных материалов платы, рассмотрим вкратце современный процесс производства многослойной печатной платы с металлизацией.