- •Содержание

- •Введение

- •Процесс производства плат поверхностного монтажа

- •Подготовка платы, компонентов и расходных материалов к производству.

- •Нанесение слоя паяльной пасты

- •Контроль качества нанесения паяльной пасты

- •Монтаж smd компонентов

- •Пайка оплавлением

- •Контроль качества пайки

- •Монтаж компонентов сквозного монтажа

- •Промывка платы

- •Тестирование и ремонт. Технический контроль

- •Список использованной литературы

Пайка оплавлением

Пайка оплавлением (Reflow soldering) – основа технологии SMT. Она позволяет за время, необходимое для выполнения профиля пайки, произвести столько паяных соединений, сколько хватит производственных мощностей и размеров печи. С учетом тенденции к увеличению числа бит при передаче параллельного сигнала в конце 80-х годов, а соответственно, и количества контактов, дальнейшая ручная или сложная роботизированная пайка уже не оправдывала своих затрат. SMT решила эти проблемы и позволила во многом устранить ограничения на количество выводов интегральных микросхем. В наше время, с помощью микросхем BGA (Ball Grid Array – сеточный массив припойных шариков) можно спаивать около 2000 контактов для одной микросхемы.

Условно пайку оплавлением с использованием паяльного фена вентиляторе или компрессоре тоже можно считать таковой, но когда речь идет о SMT, то обычно имеют в виду пайку в печи и в крайнем случае – пайку отдельных микросхем (обычно это перепайка BGA чипов ИК-лампой с нижним подогоревом). SMT печь обычно представляет из себя печь с инфракрасными лампами с закрываемой камерой и вытяжкой для паров флюса. Сам процесс пайки в печи производится в соответствии с критично важным для любого паянного соединения профилем пайки.

Рисунок 10. Пример простой SMT печи с настраиваемыми профилями пайки

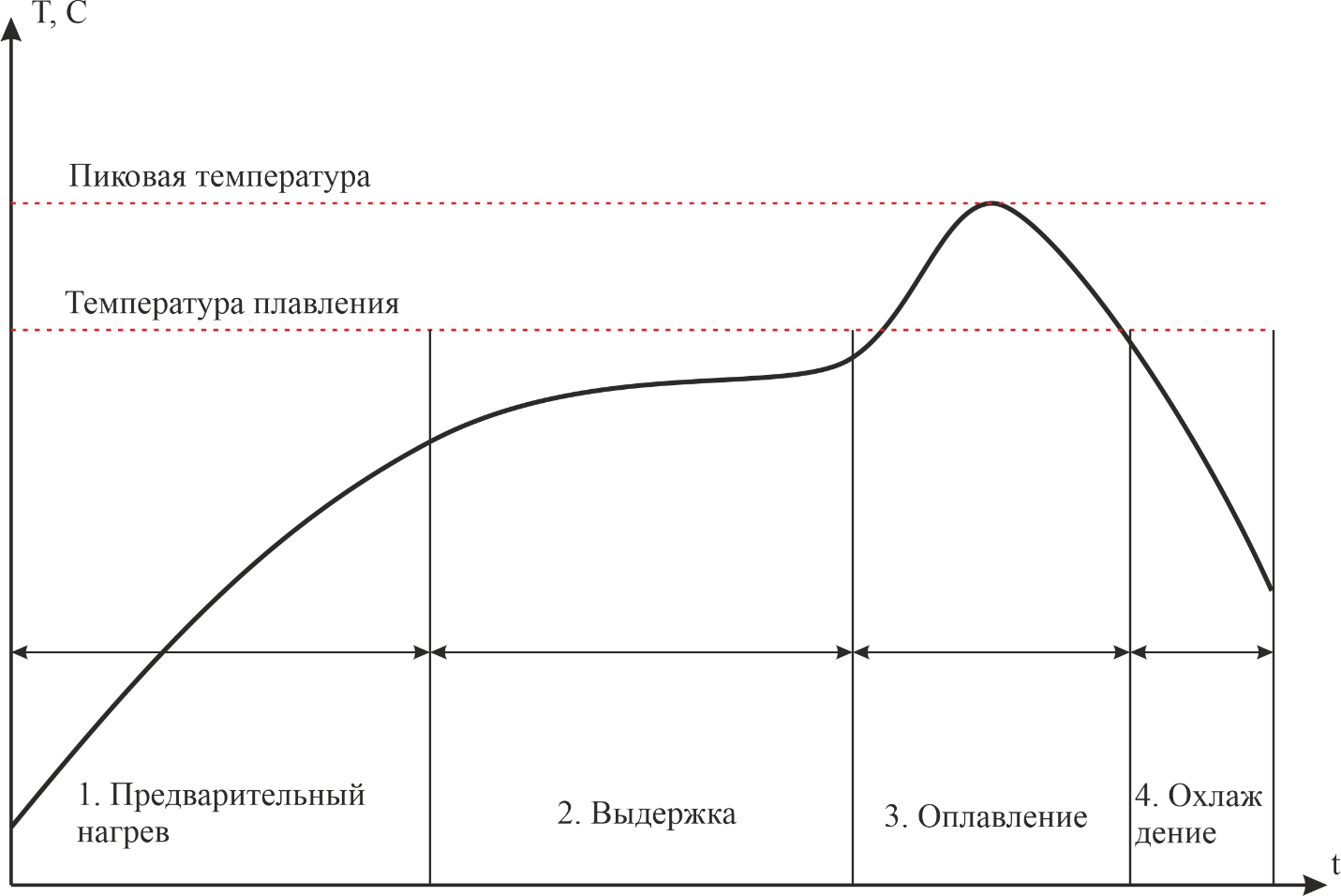

Профиль пайки – это, в идеальных условиях, зависимость температуры припоя на месте паянного соединения от прошедшего времени. Она выражается в форме графика.

Рисунок 11. Общий график профиля пайки

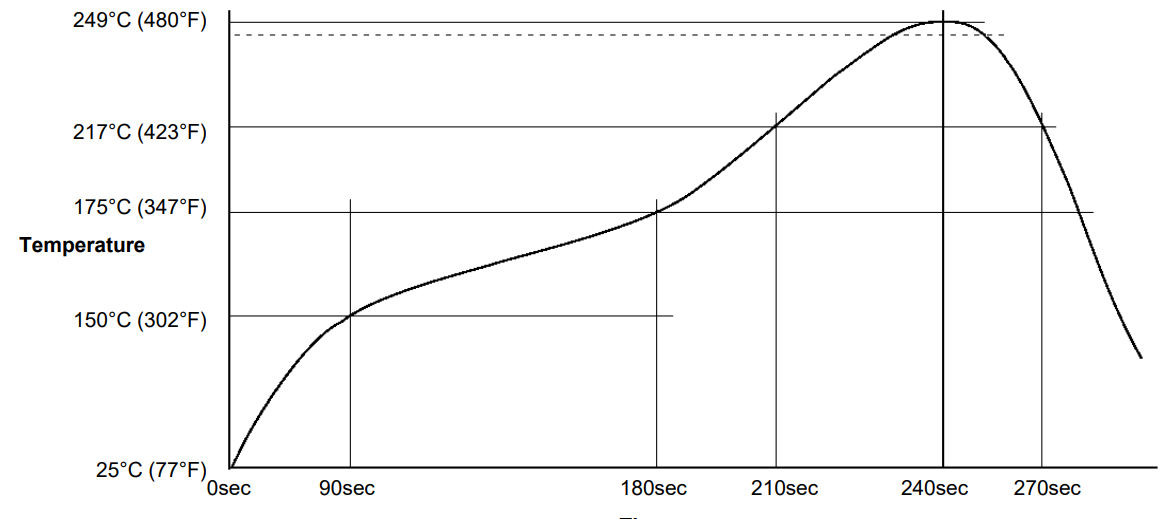

Профиль пайки состоит из 4 – 6 зон, рассмотрим температуры и длительность на примере бессвицновой паяльной пасты Sn96,5/Ag3,0/Cu0,5. Технологическое окно процесса для безсвинцовой пасты составляет 10о C, требования к повторяемости и точности температур высокие. Градиент скорости увеличения температуры должен составлять 1,7-2,1 оC/с.

1. Предварительный нагрев. Для исключения повреждений от быстрого расширения материала в виде прогиба текстолита вместе с неравномерным прогревом, плату медленно прогревают до температуры, близкой к температуре активации, порядка 150 oC для безсвинцового флюса. Градиент измерения температуры – около 1,35 оC/с

2. Выдержка или активация. В этом интервале в течении 60-90 секунд происходит нагрев до температуры с 150 до 175 oC с целью активировать паяльный флюс, входящий в состав паяльной пасты. Под воздействием температуры флюс превращается и гелеобразного в жидкий и растекается по контактным площадкам. Процесс активации флюса нужен для активации его свойств – удаления окислов с платы, уменьшения температуры пайки, активации металлов и так далее.

3. Часто температура плавления бывает значительно выше температуры активации флюса, а этап оплавления слишком медленен по градиенту скорости измерения температуры. Поэтому между этапом пайки и этапом активации добавляют еще один переходный этап с большей скоростью нагрева, для уменьшения времени пайки и воздействия на флюс.

4. Оплавление. Непосредственно сам процесс спаивания деталей. Припой, прошедший температуру плавления, растекается по флюсу в пределах паямых поверхностей, которыми являются контактные площадки и выводы элементов. Состояние, при котором припой находится в жидком состоянии называют «ликвидусом». Этап пайки занимает порядка 60 секунд и состоит из прохождения точки плавления, достижения пиковой температуры и охлаждения до следующего этапа. Как и этап активации, этап пайки сопровождается выделением паров припоя вместе с флюсом. Пары свинца весьма вредны для здоровья и окружающей среды, поэтому современные припои, пусть это и повышает требования к качеству технологического процесса, исключают из своего состава свинец.

5. Удержание. Переход из жидкого состояния в твердое сопровождается стрессом для материалов и компонентов, дальнейшее быстрое охлаждение может привести к образованию «пузырей», трещин, хрупкой пленки застывшего припоя с все еще жидким припоем внутри галтели и так далее. Поэтому в профиле пайке рекомендуется на 30 секунд выдержать плату при минимальной температуре этапа оплавления. Это один из способов устранения дефектов пайки и рекомендуемая операция при любой пайке, у которой нет уверенности в параметрах или качестве паяльной пасты.

6. Охлаждение. После все указанных процедур плату нужно вернуть к начальной температуре. Пиковый градиент скорости изменения температуры составляет 4 оC/с. Средний – 1,5 оC/с. Платы охлаждаются до около 50 оC.

Рисунок 12. Рекомендуемый профиль пайки паяльной пасты CHIPQUIK TS991SNL35T4. Одного из официальных поставщиков Mouser Electronics.

Профиль пайки – это характеристика свойственная не только SMT пайке оплавлением, она применима к любой пайке в целом.

В описании процесса монтажа мы пропустили важный и часто применяемый технологический процесс – двусторонняя пайка и пайка компонентов сквозного монтажа. При двусторонней пайке компоненты с одной из сторон удерживаются либо силами поверхностного натяжения, либо поверхностным натяжением и специальным клеем, о котором было рассказано в разделе о монтаже. Поэтому крайне важно располагать все тяжелые компоненты на плате с одной стороны и паять эту сторону в первую очередь, чтобы при повторной пайке с другой стороны они не упали с платы. Также тяжелые BGA компоненты как при первой, так и при второй пайке могут «продавить» шарики припоя под своим весом, вместо того чтобы аккуратно спаять площадки с чипом. Поэтому края тяжелых и BGA чипов фиксируют с нескольких сторон клеем, твердеющим при нагреве. В остальном двусторонняя пайка – это всего лишь повторение всего процесса начиная от нанесения паяльной пасты и заканчивая контролем качества пайки.

Помимо установки волновой пайки, о которой будет сказано позже, и инфракрасной печи существуют также не рассмотренные многорельсовые печи, печи со следованием, разными температурными зонами, воздушные, вакуумные, электродуговые, азотные и прочие печи. Практически каждая из указанных печей – это отдельная машина и отдельный узел автоматизированной цепочки.