- •Содержание

- •Введение

- •Процесс производства плат поверхностного монтажа

- •Подготовка платы, компонентов и расходных материалов к производству.

- •Нанесение слоя паяльной пасты

- •Контроль качества нанесения паяльной пасты

- •Монтаж smd компонентов

- •Пайка оплавлением

- •Контроль качества пайки

- •Монтаж компонентов сквозного монтажа

- •Промывка платы

- •Тестирование и ремонт. Технический контроль

- •Список использованной литературы

Контроль качества нанесения паяльной пасты

На прошлом этапе печатная плата не была инспектирована трафаретным принтером так как этим занимается установка инспекции паяльной пасты (SPI – Solder Paste Inspection). Она измеряет высоту нанесения паяльной пасты, её объем и зоны нанесения пасты. Проверка может производиться в автоматическом режиме или под контролем оператора. Метод проверки – преимущественно фотоинспекция со сверкой чертежей под управлением ЭВМ. Далее плата поступает в Reject (отбраковка/отказ) машину, которая может как отбраковывать платы с плохим слоим, так и буферизировать их перед отправкой в PnP, так как монтаж компонентов – самый долгий процесс у плат с большим количеством компонентов.

Проверка вручную может производиться на стенде с увеличительным стеклом или под микроскопом. Тщательной проверки под микроскопом требуют площадки с малым шагом контактов (0,5 мм). Пытаться проверять платы с шагом контактов компонентов менее 0,5 мм или размерами пассивных компонентов SMD0402 и меньше без SPI – нецелесообразно.

Рассмотрение типовых дефектов трафарета, трафаретной печати и пайки может занимать, как минимум, размер реферата, поэтому конкретные дефекты, причины их появления и методы устранения в этом отчете будут опущены.

Монтаж smd компонентов

В ручном производстве монтаж производится монтажником печатных плат. Организация рабочего места – вопрос не касающийся технологии производства, единственное что стоит отметить – это важность использования антистатических перчаток и прочей защиты печатной платы от воздействия статического разряда. Еще важнее – качество пинцетов. Это должен быть антистатический пинцет из не магнитящего металла с достаточно тонкими кончиками для каждого типа компонентов. Для микросхем побольше применяют вакуумный пинцет, который просто присасывает компонент к себе.

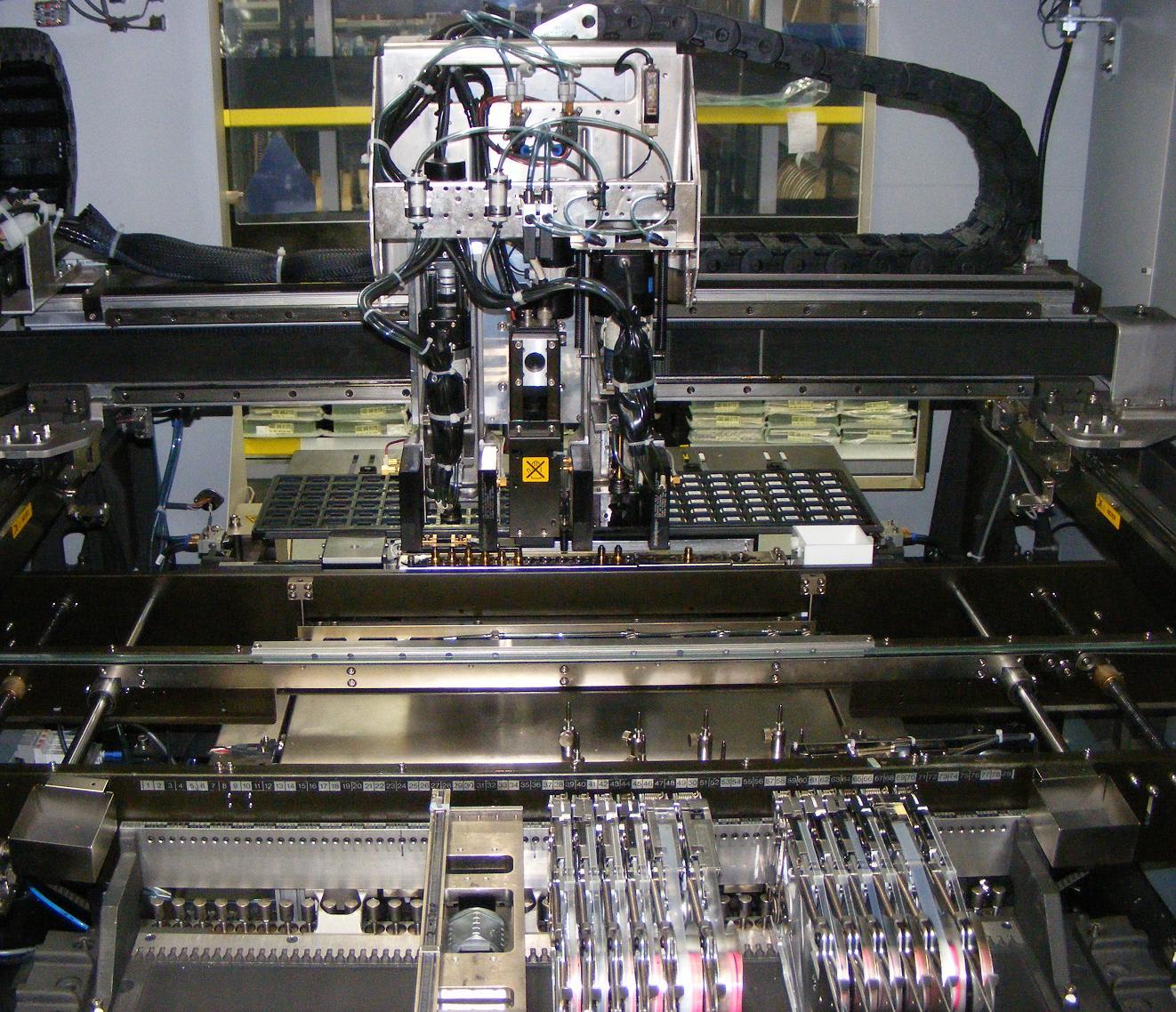

Автоматическое производство, как и с другими машинами, требует оператора для загрузки лент электронных компонентов в PnP, настройки шага и ширины лент, назначения соответствия лент списку материалов и контроля сборки. SMD компоненты поставляют в лентах (tape), которые могут быть скручены в катушки (reel).

Рисунок 8. Параметры ленты и катушки для АЦП ADS1210, производства Texas Instruments. Данные указаны в Datasheet чипа

Катушка ставится на механизм подачи PnP (feeder). Далее в PnP грузится кассета, которая может быть запрограммирована на определенные параметры компонента вне машины, так и внутри машины (зависит от модели). Поэтому в Datasheet (паспорте компонента) указываются параметры ленты и катушек, чтобы можно было запрограммировать машину до доставки компонентов. В итоге PnP знает куда ставить компоненты из определенной ленты и каких размеров они должны быть. Номиналы и параметры компонентов, за очень редким исключением крайне дорогих машин, не интересуют PnP и она их не знает. PnP, как правило, контролирует правильность установки лишь по параметрам ленты и корпусу самого компонента.

Загруженные кассеты с лентами автоматически натягивают ленты, очищают их от упаковки, и сообщают роботу-монтажнику о готовности передать очередной компонент. Робот-монтажник подбирает компонент мощным вакуумным пинцетом, и ставит его на место в соответствии с чертёжной документацией. Контроль монтажа может производиться прямо во время монтажа, но обычно этим занимается отдельная машина. Также робот может наносить монтажный клей сразу до установки компонента или после, что часто применяется при двусторонней сборке SMD компонентов.

Рисунок 9. Pick and Place машина на конвейере (конвейер на данный момент пуст). Снизу - пустые и заполненные слоты для кассет