- •Содержание

- •Введение

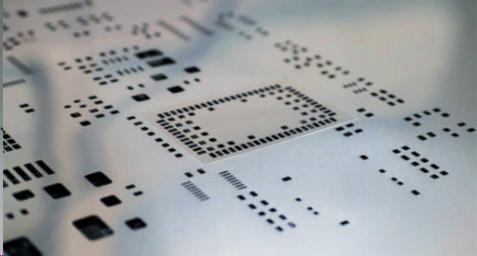

- •Процесс производства плат поверхностного монтажа

- •Подготовка платы, компонентов и расходных материалов к производству.

- •Нанесение слоя паяльной пасты

- •Контроль качества нанесения паяльной пасты

- •Монтаж smd компонентов

- •Пайка оплавлением

- •Контроль качества пайки

- •Монтаж компонентов сквозного монтажа

- •Промывка платы

- •Тестирование и ремонт. Технический контроль

- •Список использованной литературы

Нанесение слоя паяльной пасты

Паяльная паста наносится на слой печатной платы с помощью SMT принтера. При этом количество наносимой паяльной пасты зависит от трафарета, используемого в принтере. Параметры трафарета и объем расходуемой пасты «с нуля» можно вычислить как объем сложной формы, образующейся после оплавления пасты и образования галтели (паяного соединения).

Рисунок 5. Галтель как сумма объемов элементарных фигур V1-V5

В начале производится расчет объема каждой уникальной галтели как сумма простых фигур, методика вычисления объема которых достаточно проста, далее этот объем умножается на количество галтелей в каждом уникальном компоненте (количество контактных площадок, выводов микросхем и компонентов) и умножается еще раз на количество уникальных компонентов. После чего все позиции складываются и получают общий расход пасты. Высота металлизации компонента зависит от модального значения количества одинаковых компонентов, с обязательной поправкой на компенсацию толщины трафарета при использовании большого количества микросхем с малым шагом контактов. Простыми словами – толщина трафарета обычно зависит от выбранного типоразмера SMD резисторов, конденсаторов, и прочих компонентов форм-факторов 1208, 0805, 0603, 0402 и 0102, которых в плате большинство. При изготовлении трафарета очень часто производитель может требовать этот параметр как один из основных. При достаточных технологических способностях производства можно использовать многоуровневые трафареты, с разной толщиной слоя паяльной пасты.

Рисунок 6. Многоуровневый трафарет с финишной полировкой производства ООО "Резонит"

Трафареты обычно бывают сетчатыми или металлическими, и представляют из себя лист материала с апертурами, повторяющими контактные площадки посадки электронных компонентов. Трафареты изготавливаются сетчатыми, с последующим нанесением фоторезиста под контактные площадки и высвечиванием апертур. И металлическими, с производством апертур травлением или лазерной резкой с ЧПУ (числовое программное управление) с последующей полировкой. Как правило трафареты изготовленные лазерной резкой дороже в производстве, но самые качественные. Перед использованием трафарета его нужно отмыть от остатков паяльной пасты, пыли и прочих загрязнением с использованием очистителей типа технически чистого изопропилового спирта. Трафарет обязательно высушить при температуре, соответствующей температуре нанесения паяльной пасты. В дальнейшем чистка трафарета производится с частотой порядка 15-20 плат при непрерывном производстве, в зависимости от размеров трафарета может быть и чаще. Или при проявлении дефектов нанесения паяльной пасты.

При

ручной сборке трафарет загружается в

SMT

принтер и позиционируется в зависимости

от возможностей установки. Рассмотрим

имеющиееся в ходе учебной практики

устройство.

Рисунок 7. Трафаретный принтер для плат размером до 300*400 мм

Установка и юстировка платы в принтере занимает порядка 30 минут. В начале сам принтер выравнивается по уровню. Далее в него загружается трафарет на толстом металлическом профиле и фиксируется в принтере. Трафарет поднимется и фиксируется в положении противовесом и гайками. В принтер загружается плата и грубо устанавливается на стойки в принтер. После чего желательно опустить трафарет и заново провести грубое позиционирование. Трафарет регулируется по высоте с платой, он должен плотно прилегать к плате, но не давить на него. Простой способ проверки высоты расположения трафарета – постукивание по нему в местах прилегания к плате. Барабанного стука быть не должно, он должен быть глухим. После чего устанавливаются удерживающие стойки для исключения прогиба платы или нескольких плат (в зависимости от трафарета), и сама плата жестко закрепляется в монтажные (для установки в корпус) отверстия стойками подходящего размера. Установленные стойки должны быть очень жестко закреплены. Плата устанавливается в принтер и юстируется тремя ручками по двум осям до полного совпадения апертур трафарета с контактными площадками для монтажа компонентов. Специальными ручками можно регулировать жесткость юстировки и её фиксацию.

После полной подготовки плат и трафаретов достаточно поднимать трафарет соответствующей ручкой и вставлять новую плату или платы той же партии. На данной установке на одну плату в трафарете можно «печатать» по одному слою паяльной пасты каждые пять минут, что более чем покрывает скорость мелкосерийного производства.

Сам процесс нанесения паяльной пасты представляет собой нанесение пасты на область трафарета без апертур и дальнейшее нанесение пасты ракелем под определенным углом с определенной скоростью по апертурам. Качественный и правильно подготовленный флюс с хорошо настроенным принтером позволяет повторять проходы ракелем сколько угодно раз даже неопытному человеку, но качество этой подготовки зависит от способностей монтажника. Поэтому я считаю, что нет смысла описывать теоретические идеальные условия нанесения паяльной пасты. Нужно лишь обеспечить минимальный её расход и минимум проходов шпателем.

При автоматизированном производстве весь процесс, очевидно, автоматизирован. Плата позиционируется по специальным юстировочным отметкам, которые наносятся шелкографией на этапе производства печатной платы. Либо автоматически, фотоинспекцией или другими способами. Самое главное – человек практически не принимает участия в процессе юстирования платы и нанесения слоя паяльной пасты. Подготовленные платы поступают с загрузчика в SMT принтер, он позиционирует плату, наносит слой паяльной пасты в соответствии с рассчитанным расходом и, как правило, отправляет плату на следующий этап без инспекции.