Кинель-Черкасского месторождения

.pdf164

установок аминовых очисток. Наилучшим катализатором служит реагент 3-го поколения с торговой маркой АRI, выпускаемый фирмой Humphreys (Лондон).

Вторая группа процессов, предназначенных для утилизации кислых газов с различных установок очистки, представлена, в основном, следующими процессами: Клауса и Ричардса.

Все они также основаны на катализаторах окисления кислородом воздуха Н2S до элементарной серы и имеют один общий существенный недостаток: агрессивные отходящие газы, содержат остаточный H2S и SO2;

На установке Клауса (при использовании самых современных катализаторов типа СRS-21;

СRS-31; СRS-32, производимых фирмой Pro – Catalys, степень извлечения серы не превышает 97 % ;

а на установке Ричардса, изобретённой канадскими фирмами Alberta Energy Со Ltd и Hudson Bau Oil and Gas Co, 99 %, что явно уступает процессам первой группы. Поэтому, подобные установки приходится дополнять одним из 50 известных способов доочистки отходящих газов, например: ФИН --Клаусполь-1500-процесс; СRА – процесс, МСRСпроцесс и т.д.

Несколько особняком стоят процессы переработки кислых газов с получением сухого льда и серной кислоты, рассмотрение которых выходит за рамки нашей программы.

Очистка газов от агрессивных примесей методом адсорбции Данный способ предназначен, в основном, для очистки углеводородных газов от меркаптанов (с одновременной

глубокой осушкой) и лишь частично от Н2S. Процесс состоит из двух стадий: собственно очистки (адсорбции) и регенерации отработанного адсорбента путем нагрева в токе очищенного газа. Обеспечивая практически 100 % очистку от названных соединений процесс служит источником трудно утилизируемых газов регенерации. Процесс может быть охарактеризован следующими технологически ми параметрами:

Температура, °С |

|

|

|

адсорбции |

20 - 40 |

|

|

регенерации |

300 – |

350 |

|

Давление адсорбции, атм. |

30 - 60 |

||

Консорциум « Н е д р а »

Макет космического корабля «Восток-1» в павильоне «Космос» на ВДНХ. За ним — цитата К. Э. Циолковского:

«Сначала неизбежно идут: мысль, фантазия, сказка. За ними шествует научный расчёт. И уже в конце концов исполнение венчает мысль»

Консорциум « Н е д р а »

165

Линейная скорость газа в адсорбере, м/с 1-3 Объемное содержание Н2S в газе, % до 0,03 Содержание, г/м3 (н.у.):

R - SН |

0,3 - 0,6 |

влаги |

0,6 -1,3 |

В качестве адсорбентов используют цеолиты следующих марок:

отечественные: NаА-ч-1236; NаХ-ч-1232; АцС--1530; СаА А-17; СаА АБ-16; NаX - 362 и т.д.; импортные: (А - 4) фирма Тоjо Sodа (Япония); SР - 1335 фирма Тоjо Sоdа (Япония); СаА фирма Union Сагbidе (США) и т.д.

В процессе очистки происходит соадсорбция углеводородов С5+высш которые при регенерации способны крекироваться и приводить к зауглероживанию поверхности адсорбента, поэтому совершенcтвование адсорбентов должно быть направлено на снижение температуры регенерации.

Утилизация газов регенерации (их объем достигает 20 % от объёма очищенного газа) осуществляется одним из следующих способов:

1.Их гидрирование до Н2S с дальнейшей очисткой любым известным способом.

2.Их реакция с элементарной серой с образованием ценных полисульфидов и Н2S.

3.Их термокаталитическое разложение с образованием Н2S и углеводородных газов ( в том числе непредельных) на катализаторах марок ЦВК и ЦВМ.

Очистка газов с помощью мембранных технологий

Подобная очистка реализуется благодаря различнои проницаемости компонентов газовой смеси через разделительные мембраны (перегородки). Движущей силой процесса является разность парциальных давлении компонентов газа по обе стороны мембраны.

Эффективность мембраны определяется её удельной производительностью, т.е. количеством газа, прошедшего через единицу плошади за единицу времени. Её величина определяется как конструктивными характеристиками

Консорциум « Н е д р а »

166

мембран и свойствами разделяемых компонентов, так и термобарическими показателями процесса. Но в любом случае, чем выше эффективность, тем ниже качество разделения исходной смеси.

Различают пористые и непористые мембраны. Первые (в случае разделения газов)имеют размер пор от 5 до 30.10-3 мкм. Разделение газов в них происходит за счет так называемой кнудсеновской диффузии. Для её осуществления необходимо, чтобы длина свободного пробега молекул была больше среднего диаметра пор мембраны, т.е. частота столкновений газовых молекул о стенки пор должна быть выше частоты взаимных столкновений молекул. Но, поскольку, средняя скорость молекул обратно пропорциональна их массе в степени 0,5; то более лёгкие молекулы будут более предпочтительнее проходить через перегородку. Производительность подобных мембран достаточно высока, а качество разделения желает лучшего.

В непористых мембранах разделение происходит за счет разной скорости диффузии компонентов через материал перегородки. Производительность подобных мембран в 2 - 3 раза ниже чем у пористых, а селективность (качество) разделения, наоборот, существенно выше.

Мембраны изготавливают из стекла, металлов, полимерных материалов, которым придают форму пластин, трубок, полых волокон и капилляров. При этом, важной характеристикой мембранных аппаратов является так называемая плотность установки мембраны, т.е. поверхность мембраны, приходящаяся на единицу объёма аппарата. Так, плотность установки мембран из полых волокон с наружным диаметром 80 - 100 мкм и толщиной стенки 15 - 30 мкм составляет 20000 м2/м3; а плоских мембран лишь 60 - 300 м2/м3.

Итак, для разделения газов с помощью мембран используется лишь диффузионные механизмы. Все другие виды мембранных процессов (баромембранное разделение, электромембранное разделение и т.п.) в данной области не используются.

При этом, основным недостатком данного способа очистки газа является загрязнение мембран, а их очистка механическим, гидромеханическим, физическим и химическим способами сложна, дорога и трудоёмка.

Для очистки нефтяного газа мембранные установки впервые были применены в 1983 г. в США фирмами Sun Oil и Chevron Oil Co для выделения СО2. Установки состоят из модулей (до 8), каждый из которых включает тысячи полых

Консорциум « Н е д р а »

167

мембранных волокон толщиной в человеческий волос. На обоих концах каждого модуля имеются эпоксидные трубные решетки. Трубный пучёк окружен кожухом под которым и скапливается отделённый СО2. Габариты установки не превышают 35 х 23 м.

Очистка газа с помощью дистилляционных методов Среди дистилляционных процессов наиболее перспективен процесс Райана – Холмса, внедрённый в 1983

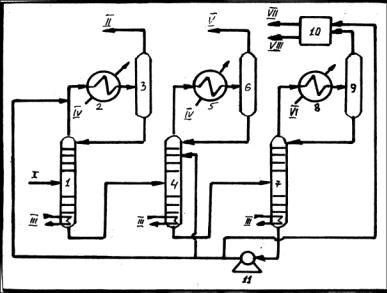

г.американской фирмой Koch Process Systems Ins и предназначенный в основном для отделения от газа СО2 (рис.64.).

Рис.7. Технологическая схема процесса Райана – Холмса

Исходный осушенный и охлаждённый газ (поток I) под давлением 34,5 атм. подают в метановую колонну 1 в которой происходит отделение метана от исходной смеси. Необходимое тепло в кубовую часть поступает с помощью теплоносителя - поток III. Отделившийся метан после добавочного охлаждения в холодильнике 2 хладоагентом IV поступает в газовый сепаратор 3, где освобождается от увлеченного СО2, конденсирующегося в подобных условиях и

Консорциум « Н е д р а »

Макет космического корабля «Восток-1» в павильоне «Космос» на ВДНХ. За ним — цитата К. Э. Циолковского:

«Сначала неизбежно идут: мысль, фантазия, сказка. За ними шествует научный расчёт. И уже в конце концов исполнение венчает мысль»

Консорциум « Н е д р а »

168

использующегося для орошения колонны 1. Отделённый метан с остаточным содержанием СО2 не более 2 % потоком II выводится с установки в качестве топочного газа. Кубовая жидкость из метановой колонны поступает в углекислотную колонну 4, работающую при 24 - 30 атм. Товарный СО2, содержащий Н2S не более 0,005 %, потоком V выводится с установки. А кубовая жидкость направляется в колонну 7, где отгоняются лёгкие углеводороды с остатками С02 и Н2S. Кубовый остаток (С4+высш) направляется на установку аминовой очистки и потоком VIII выводится с установки. Часть этих углеводородов добавляется в шлемовую линию колонны 1 и на верхние тарелки колонны 4 для предотвращения замерзания СО2, разрушения азеотропной смеси СО2-этан и повышения температуры разгонки.

Сероводород с остатками углекислого газа и увлеченными углеводородами из колонны 7 после охлаждения водой в теплообменнике 8 разделяется в сепараторе 9. Кислые газы, освобождаются от углеводородов на установке 10 и выводятся в качестве товарного продукта, а углеводородов, скопившихся в сепараторе 9 хватает для орошения колонны

Список используемой литературы

1.«Дополнение к технологической схеме разработки Кинель-Черкасского нефтяного месторождения Самарской области», 2012г.

2.Лутошкин Г.С. Сбор и подготовка нефти, газа и воды. // М., Недра. 1974.-184 с.

3.Технологический режим работы добывающих скважин ОАО «Самаранефтегаз», 2014г.

4.Перечень трубопроводов ОАО «Самаранефтегаз», 2014г.

5.vgenergy.ru Поиск исследователей в области нефти и газа.

6.Технологический регламент на эксплуатацию НСП г. Отрадного, ОАО «Самаранефтегаз», 2012г.

7.Сосуды и аппараты. Нормы и методы расчета на прочность ГОСТ 14 249-89.

8.Сосуды и аппараты. Нормы и методы расчета на прочность укрепления отверстий ГОСТ 24 755-89.

Консорциум « Н е д р а »

169

9.Ю.П.Борисевич, Г.З. Краснова Технологический расчет отстойной аппаратуры, – Самара: Самар. гос. ун-т, 2009.

–87 с.

10.Тронов В.П. Промысловая подготовка нефти. М.: Неда, 1977. – 271с.

11.Байков Н.М., Позднышев Г.Н., Мансурова Р.И. Сбор и промысловая подготовка нефти, газа и воды. М.: Недра,

1981

Консорциум « Н е д р а »