Кинель-Черкасского месторождения

.pdf156

потоком IV покидают установку. Жидкая фаза из сепаратора 6 насосом 7 возвращается в ёмкость 4. Частично регенерированный подобным образом МДЭА с помощью насоса 9 приводимого в движение жидкостной турбиной 2,

направляется в нижнюю часть абсорбера 1 для предварительной очистки газа. Другая часть частично регенерированного реагента насосом 8 прогоняется через теплообменник 9-а и поступает в насадочный регенератор 10 температура в котором поддерживается с помощью горячей струи, создаваемой с помощью рибойлера 13, обогреваемого паром (поток

V). Продукты отгона возвращаются в ёмкость 4, а полностью регенерированный МДЭА, отдав своё тепло в теплообменнике 9-а, через АВО 12 возвращается в абсорбер 1.

д)0чистка с помощью других алканоламинов Как уже сообщалось, подобные процессы не нашли широкого промышленного применения, поэтому мы лишь

упомянем один из них - относительно наиболее известный, так называемый Аляп -процесс, основанный на использовании ДИПА. Он обладает высокой поглощающей способностью к H2S и несколько меньшей по отношению к СО2 и R-SН, но зато с его помощью можно очищать от сероводорода даже жидкие углеводороды.

Принципиально новыми амиловыми растворителями являются стерически затруднённые амины, разработанные американской фирмой Еххоn Сo» в 1989 г. По сравнению с установкой МДЭА они позволяют снизить расход растворителя на 60 %, пара на 50 %, капиталовложений на 25 %, эксплуатационных расходов на 40 % при сохранении устойчивоcти к пенообразованию и малой коррозионной активности; причем, с помощью добавок можно извлекать как оба компонента – Н2S и СО2, так и только любой из них.

3. Очистка с помощью Fе(ОН)з

Консорциум « Н е д р а »

157

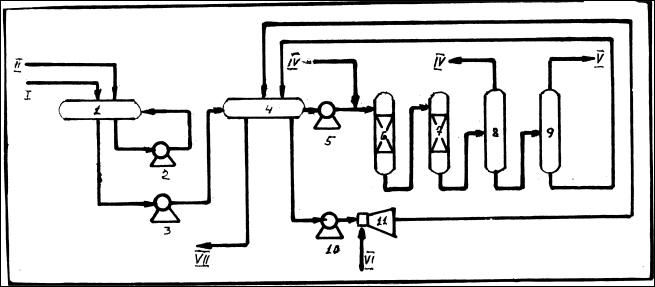

Данный процесс разработан Ногайским НГДУ Дагестана совместно с СевКавНИИГаза и МИНХи ГП (рис.) на пропускную способность 100 и 300 тыс.м3 газа в сутки (н.у.).

Исходный реагент Fе(ОН)з образуется в ёмкоcти 1 при поступлении в неё водных растворов FеС1з (поток I) и Na2CO3 (поток II) при перемешивании насосом 2 по уравнению:

2FеС1з+3Na2CO3+ЗН2O = 2Fе(ОН)з+6NаС1+ЗС02

Подготовленный абсорбент в виде суспензии насосом 3 откачивается в ёмкость 4, откуда и забирается насосом 5 по мере надобности и после смешения с исходным газом (поток III) - прямо в трубопроводе, прокачивается через два насадочных абсорбера 6 и 7, где и происходит поглощение сероводорода согласно реакции:

2Fе(ОН)з+ЗН2S = Fe2S3+6Н2O

Остальные кислые компоненты практически не затрагиваются, т.ё процесс обладает высокой селективностью

(избирательностью) по отношению к H2S. Поглощение происходит при давлениях от 6 до 17 атм. Очищенный газ отделяется от раствора в сепараторе 8 (поток IV), а окончательное разгазирование жидкости осуществляется в сепараторе 9 при атмосферном давлении со сбросом остаточного газа (поток V) на факел. Отработанный реагент возвращается в исходную ёмкость 4. Для осуществления регенерации часть реагента из ёмкости 4 забирается насосом 10

и прокачивается через эжектор 11, засасывающим атмосферный воздух (поток VI). Регенерация протекает согласно уравнения:

2Fe2S3 + 302 + 6Н2O = 4Fе(ОН)з + 6S

Отработанный раствор непрерывно выводится потоком VII на извлечение порошка серы.

Консорциум « Н е д р а »

158

К достоинствам процесса безусловно следует отнести его предельную простоту, дешевизну реагентов и крайне низкие эксплуатационные затраты, обусловленные отсутствием какого-то бы ни было нагревателя. К недостаткам можно отнести смешение регенерированного и отработанного раствора в одной ёмкости, забивание насадки в абсорберах б и 7

порошком серы и гидрата окиси железа, нежелательную в данном случае селективность процесса и высокий унос

Fе(ОН)з с потоком VII с установки.

Один из этих недостатков удалось преодолеть КраснодарНИПИНефти, предложившему использовать вместо насадочных абсорберов, абсорберы с многослойчатой решетчатой тарелкой, неспособной забиться серой и гидратом окиси железа.

Рис.5. Технологическая схема очистки газа с помощью Fе(ОН)з

Консорциум « Н е д р а »

159

4. Очистка с помощью К2CrO4

Институтом СевКавНИИГазом совместно с объединением Пермьгаз разработан и внедрён селективный способ

очистки газа от H2S с использованием в качестве абсорбента водного раствора хромата калия. Газ очищается в колонне -

абсорбере при 7 -- 8,5 атм при 20 - 50°С, заполненном реагентом через слой которого и пробулькивают газ, содержащий

до 50 г Н2S на 100 м3 газа (н.у.).0чищенный газ направляется потребителям, а насыщенный реагент подаётся на

регенерацию в электролизную ванну, где за счет электрохимического окисления образуется элементарная сера.

Процессы с физической абсорбцией Внедрение процессов очистки газа от агрессивных примесей с использованием физических растворителей началось

с 60 - х годов и в настоящее время используют:

1.процесс Пуризол (растворитель н-метилпирролидон);

2.процесс Селексол (растворитель диметиловый эфир полиэтиленгликоля);

3.процесс Ректизол (растворитель метанол);

4.процесс Флюор Сольвент (растворитель пропилен-карбонат);

5.процесс Сепасольв МПЕ (растворитель диметиловый эфир полиэтиленгликоля);

6.процесс Криофак

Технологические схемы этих процессов чрезвычайно просты и состоят из абсорбера, работающего при давлении от

0,4 до 7,5 МПа и температуре от -15 до +30°С; выветривателя, работающего при атмосферном давлении и

циркуляционного насоса. К достоинствам физических растворителей следует отнести:

1.стойкость к пенообразованию;

2.некоррозионность и низкая температура замерзания;

3.простота и дешевизна регенерации простым понижением давления без нагрева;

Консорциум « Н е д р а »

Макет космического корабля «Восток-1» в павильоне «Космос» на ВДНХ. За ним — цитата К. Э. Циолковского:

«Сначала неизбежно идут: мысль, фантазия, сказка. За ними шествует научный расчёт. И уже в конце концов исполнение венчает мысль»

Консорциум « Н е д р а »

160

4.химическая стабильность реагентов и их лёгкая разлагаемость при биологической очистке сточных вод;

5.Селективное удаление Н2S в присутствии CO2 (пoследний начинает удаляться только если СO2 : H2S > 1);

6.Гарантированное удаление R-SН, С0S, СS2.

Процессы смешанной абсорбции

Несмотря на большое число патентов, предлагающих всевозможные подобные сочетания, в практике нашли применение лишь 3 процесса:

1.Таунсенд - процесс

2.Сульфинол - процесс

3.Оптнзол - процесс

Вкачестве физического растворителя в Таусенд-пронессе применяют диили триэтиленгликоль, а хемосорбента - алканоламины, чаще всего МЭА. Этот процесс рекомендуется при невысоком объёмном содержании H2S, равном 0,5 - 1,5 %.

Впроцессе Сульфинол, разработанном фирмой Shell Oil Со, в качестве абсорбента используется смесь сульфолана (тетрагидротиофендиокcида) и диизoпропаноламина в водном растворе. Преимущества такого смешанного растворителя заключаются в высокой растворимости СО2 и Н2S при малых парциальных давлениях в растворах аминов и больших - в сульфолане. К достоинствам процесса следует также отнести небольшое потребление пара, большую устойчивость против коррозии и способность подавлять ценообразование. Сульфинол способен удалять и другие сернистые соединения, включая С0S и СS2. Недостатки процесса заключаются в повышенной растворимости тяжелых углеводородов, необходимости тщательной фильтрации раствора, высокой температуре замерзания и относительно высокой стоимости абсорбента. В последние годы процесс Сульфинол модифицирован: вместо вторичного амина ДИПА применяется третичный амин МДЭА, причем регенерация обоих растворителей осущ ествляется в одну общую стадию. Такой модифицированный процесс получил название Сульфинол -- СКОТТ. В мире действует уже более 150 подобных установок.

Консорциум « Н е д р а »

161

В процессе Оптизол, созданном американской фирмой С-Е Nаtсо, обеспечивается полное извлече ние Н2S, значительное удаление всех сернистых соединений и частичное извлечение СО2. Абсорбенты представляют собой смесь амина, физического растворителя и воды, а схема установки аналогична алканоламиновой установке.

Абсорбционные процессы с окислительной конверсией Принято различать процессы, предназначенные для непосредственной очистки природных и попутных газов, и

процессы, предназначенные для утилизации кислых газов, полученных на других установках очистки.

Первая группа представлена прцессами, Джаммарко, Вегрокок, Стретфорд и Такахакс. Есть ещё метод Перрок и второй Таунсенд.

Перрок основан на извлечении H2S из газа аммиачными или содовыми растворами, содержащими специальный органический катализатор, позволяющий в последующем окислить сероводород до элемениарной серы воздухом. Очистка идёт в одну ступень с хорошими расходными показателями и без применения ядовитых веществ.

Второй Таусенд обладает исключительной селективностью по отношению к сероводороду, применим при любой его исходной концентрации и позволяет получить элементарную серу непосредственно в процессе очистки с одновременным высушиванием газа. В качестве химического поглотителя используется сернистый ангидрид, растворенный в ДЭГе или ТЭГе. Полученный раствор обладает низкой упругостью паров, термической стойкостью и большой гигроскопичностью. Поглощение Н2S происходит по следующей реакции:

ЗН2S+S02=3S+2Н2O

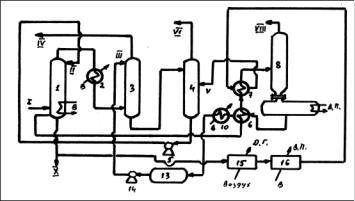

Поскольку сера не растворяется в гликолях, ее суспензия в реакционной среде легко разделяется. Технологическая схема процесса приведена на рис. 63.

Исходный газ потоком I поступает в нижнюю часть реактора 1. Противотоком ему (поток II) движется 98 % водный раствор гликоля с температурой 28°С, содержащий сернистый ангидрид не менее 1 моля на 2 моля Н2S. При контакте фаз (чаще всего на насадке) реакция происходит мгновенно. Очищенный газ с остатками S02 через водяной холодильник 2 поступает в абсорбер высокого давления 3, где он контактирует с движущимся вниз потоком концентрированного и

Консорциум « Н е д р а »

162

свободного от ангидрида гликоля (поток III). При этом, происходит абсорбция из газа остаточного S02 и водяных паров. Сухой и очищенный (Н2S<0,005 г/м3) газ потоком IV выводится с установки. В реакторе 1 за счёт экзотермической реакции температура повышается до 127-135°С и её приходится регулировать водяным холодильником. При этой температуре сера плавится и в жидком виде потоком Х выводится с установки. Отработанный раствор гликоля потоком VII проходит теплообменники 6 и 7 и подаётся в колонну 8 для отпарки воды. Температура низа колонны поддерживается за счет парового кипятильника 9. Водяные пары потоком VIII стравливаются в атмосферу. Освобождённый от воды раствор гликоля потоком IX проходит т/о-6 и водяной холодильник 10, после чего скапливается в ёмкости 13, откуда насосом 14 возвращается в процесс. Часть расплавленной серы подаётся в специальную печь 15, где сжигается. Образовавшийся S02 после котла утилизатора 16 и т/о-7 потоком V подастся в абсорбер низкого давления 4, куда поступает гликоль из абсорбера высокого давления 3. В результате, происходит насыщение гликоля сернистым ангидридом до требуемых значений и его возврат насосом 5 в абсорбер 1. Непоглощённый S02 потоком VI выводится с установки.

Рис.6. Технологическая схема второго Тасендпроцесса Процессы Джаммарко, Вегрокок, Стретфорд и Такахакс обладают крайне высокой селективностью т. .е.

предназначены исключительно для очистки газа от Н2S, который при температуре не превышающей 30°С необратимо

Консорциум « Н е д р а »

vk.com/id446425943

Макет космического корабля «Восток-1» в павильоне «Космос» на ВДНХ. За ним — цитата К. Э. Циолковского:

«Сначала неизбежно идут: мысль, фантазия, сказка. За ними шествует научный расчёт. И уже в конце концов исполнение венчает мысль»

Консорциум « Н е д р а »

163

окисляется кислородом воздуха до элементарной серы и воды. Правда, для придания реакциям практически значимой

скорости приходится применять особые гомогенные или гетерогенные катализаторы, что порождает немалые эколо-

гические проблемы, т.к. в первом процессе в качестве катализатора используются соединения мышьяка, а в остальных

соединения ванадия. Кроме того, поглотительная способность абсорбентов в этих процессах мало зависит от

парциального давления удаляемого Н2S и определяется, в основном, растворимостью реагентов в воде, что делает ёмкость поглотительных растворов по отношению к Н2S незначительной, а сами процессы не экономичными по сравнению с установками, основанными на хемосорбции, и.даже, по сравнению с физическими растворителями. Но этим

ещё не исчерпываются недостатки описываемых процессов. Их технологическое оформление намного сложнее, т.к. они

должны не только хорошо очистить газ, но и обеспечить вывод элементарной серы требуемой кондиции. Кроме того во

всех процессах кроме целевой реакции протекает масса побочных реакций, что приводит к повышенному расходу

реагентов и ещё большему усложнению схемы установки за счет оборудования, предназначенного для вывода побочных

продуктов.

К достоинствам этих процессов можно отнести лишь отсутствие сложной проблемы утилизации отделённого от углеводородного газа сероводорода.

Перечисленные окислительные процессы применяют лишь для очистки углеводородных газов с низким содержанием сероводорода.

В последние годы появился так называемый Лоу-Кэт процесс в котором в качестве катализатора используются безвредные хелатные комплексы металлов переменной валентности (в основном железа). Степень превращения Н2S в элементарную серу в этом случае достигает 99,99 % благодаря чему экологические проблемы снимаются сами собой; причём, исходный состав газа не играет никакой роли, а, значит, его можно применять и для утилизации кислых газов с

Консорциум « Н е д р а »