Кинель-Черкасского месторождения

.pdf147

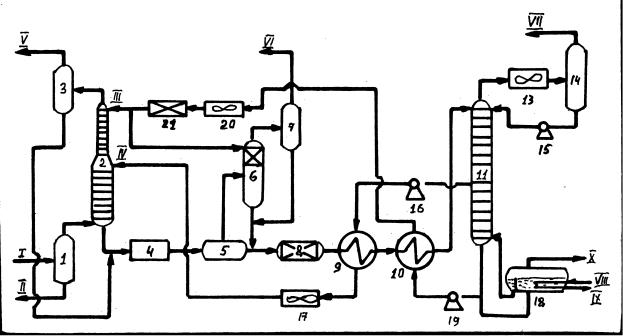

Исходный газ, содержащий кислые компоненты, потоком I подаётся в нижнюю часть насадочного абсорбера - 1,

орошаемого частично регенерированным МЭА - поток Х (предварительная очистка) и полностью регенерированным

МЭА - поток III (окончательная очистка). Очищенный газ с верхней части абсорбера по шлемовой линии поступает в га-

зовый сепаратор 2, где освобождается от унесённых капель МЭА и потоком II покидает установку.

Насыщенный раствор МЭА вместе с жидкостью из сепаратора 2 поступает самотёком в выветриватель 3, где вследствие снижения давления на несколько атмосфер происходит выделение увлечённых углеводородов, которые потоком IV выводятся с установки в качестве топочного газа. Для гарантирования отсутствия в топочном газе H2S в верхней части выветривателя имеется насадка, орошаемая полностью регенерированным МЭА. Для предотвращения уноса брызг предусмотрен газовый сепаратор 4.

После выветривателя насыщенный раствор МЭА подогревается в теплообменнике 5 и 6 частично и полностью регенерированным МЭА и поступает на регенерацию в отпарную колонну 7 (десорбер) тарелчатого типа. Стекая по тарелка вниз реагент нагревается до температур достаточных для полного выделения поглощенных кислых компонентов, которые выводятся сверху десорбера, охлаждаются в водяном холодильнике 8 и поступают в сепаратор 9 где и разделяются на кислые газы и сконденсировавшуюся воду. Кислые газы потоком VI выводятся на утилизацию (например на установку Клауса по производству элементарной серы; установку по получению H2SO4, сухого льда и т.п.), а вода в качестве орошения возвращается в десорбер.

Источником тепла служат два рибойлера 17 и 18, обогреваемых паром (поток VII и УШ). Через первый рибойлер с помощью насоса 16 прокачивается поток, образующий горячую струю, почти целиком возвращаемую в десорбер. Во второй рибойлер подается лишь несколько % реагента для его очистки от продуктов осмоления. Для этого он нагревается гораздо сильнее (~200°С) вплоть до полного испарения с возвратом в десорбер в паровой фазе. Накапливающиеся в рибойлере 18 смолы выводятся потоком IX.

Консорциум « Н е д р а »

148

Полностью и частично регенерированный МЭА забираются соответственно насосами 11 и 14, отдают своё тепло в теплообменниках 6 и 5 и после охлаждения в АВО 13 и 15 до температуры ~30°С возвращаются в абсорбер. При этом. полностью регенерированный поток прогоняется ещё через фильтр 12 на котором задерживаются продукты коррозии.

Использование двух потоков реагентов позволяет существенно сократить размеры аппаратов и улучшить экономические показатели процесса.

Естественная убыль реагента непрерывно пополняется насосом 20 из ёмкости 19. б) ДЭА - процесс

В последние 20 лет успешно применяется наряду с МЭА. По сравнению с МЭА он имеет следующие преимущества: образует с СOS и СS2 легко разлагаемые соединения, разрушающиеся на стадии регенерации и целесообразен для ещё более жирных газов. Упругость паров ДЭА при 40°С почти в 300 раз меньше, чем у МЭА, что существенно сокращает потери абсорбента. Насыщение ДЭА Н2S может превышать 0,5 моль кислых газов на моль амина без опасности усиления коррозии, а для его регенерации необходимо гораздо меньший расход пара, ибо его связь с Н2S существенно слабее. Таким образом, лёгкость регенерации и высокая поглотигельная способность, обусловленная не только слабой коррозионной активностью, но и более высокой исходной концентрацией (до 35 %), делают этот процесс весьма конкурентноспособным, особенно при концентрации кислых компонентов от 10 до 25 % об.

К недостаткам процесса следует отнести меньшую реакционную способность ДЭА по сравнению с МЭА, что обеспечивает ему меньшую эффективность при небольших концентрациях агрессивных компонентов.

Существует несколько модификаций технологических установок, реализующих подобный процесс, отличающихся, в зависимости от страны изготовителя, как производительностью, так и деталями оформления схемы.

Наиболее широкое распространение получил модифицированный процесс ДЭА - очистки, имеющий название SNРА - ДЭА, который был разработан в конце 50-х годов во Франции. В настоящее время в мире насчитывается более 200 подобных установок (рис.2), причём, основное отличие от установок МЭА сводится к отсутствию куба-регенерато- ра, испаряющего реагент.

Консорциум « Н е д р а »

149

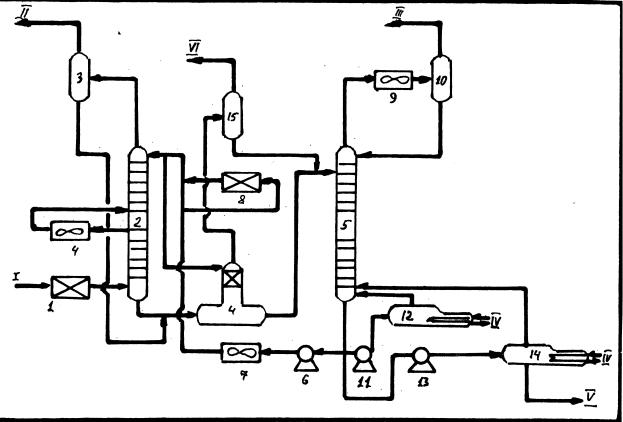

Рис.2. Технологическая схема SNРА – ДЭА – процесса

Исходный газ (поток I) поступает в вертикальный сепаратор 1, где освобождается от капельной влаги и тумана тяжелых углеводородов, выводимых с установки потоком II. После чего газ поступает в тарельчатый абсорбер 2 переменного сечения, орошаемый полностью (поток III) и частично регенерированным (поток IV) абсорбентом. Очищенный газ после газового сепаратора 3, потоком V покидает установку. Насыщенный реагент под давлением порядка 20 атм. прогоняется через жидкостную турбину 4, соединённую с генератором электротока и поступает в испарительную ёмкость (выветриватель) 5, где вследствие простого понижения давления из насыщенного реагента испаряются увлечённые углеводородные компоненты, которые после дополнительной очистки свежим ДЭА в сепара-

Консорциум « Н е д р а »

150

торе с насадкой б и газового сепаратора 7 потоком VI покидают установку в качестве топочного газа. Жидкая фаза из выветривателя 5 пропускается через угольный фильтр 8, на котором задерживаются как продукты коррозии, так и продукты осмоления ДЭА и после нагрева в теплообменниках 9 и 10 подаётся на регенерацию в тарелчатый десорбер 11. Регенерация осуществляется при атмосферном давлении и температуре в кубе колонны порядка 112°С Единственным отличием узла регенерации установок ДЭА от МЕА является способ организации горячей струи для поддержания в десорбере необходи мой температуры. В данном случае, подогрев необходимого количества жидкости осуществляется в рибойлере 18, обогреваемом дымовыми газами, образующимися при сгорании топочного газа (поток VIII) в воздухе (поток IX) в специальном топочном устройстве, вмонтированном в рибойлер. При этом, никакой перегонки реагента, в отличии от установок МЭА, не требуется. Дымовые газы (поток X) сбрасываются в дымовую трубу. Полностью регенерированный ДЭА перед подачей в абсорбер проходит дополнительную очистку на кизельгуровом фильтре 21.

Конкурентоспособность установок МЭА и ДЭА в настоящее время поддерживается только за счет постепенного, но непрерывного повышения концентрации МЭА и ДЭА в циркулирующих водных растворах. Именно такой подход позволяет снизить циркуляцию и увеличить насыщенность аминов поглощаемыми кислыми компонентами. К настоящему времени мольное содержание МЭА в рабочем растворе удалось поднять до 30 %, а ДЭА до 55 %, что позволило сократить эксплуатационные затраты до 40 %. Такое нарастание концентрации даётся нелегко, т.к. даже при соблюдении описанных выше значений концентраций скорость коррозии такова, что наиболее уязвимые узлы (теплообменники, рибойле ры служат не более 2-4 лет. Причём, помимо общей коррозии наблюдается интенсивное растрескивание трубопроводов насыщенного и регенерированного растворов абсорбентов. Именно поэтому на таких установках огромное внимание уделяется ингибиторной защите оборудования от коррозии.

ВРоссии, в основном, используется разработанный в ВНИПИГазопереработке ингибитор на основе полисульфидов, дозировка которого в исходный реагент не превышает 0,002 % в пересчете на серу.

Взападных странах наибольшее распространение получили ингибиторы американских фирм Оnion Саrbide Соrр. и \Warnen Реtго1еum Со основанные на синергетическом действии двух окислительных пассиваторов (например, марки

SТ).

Консорциум « Н е д р а »

Макет космического корабля «Восток-1» в павильоне «Космос» на ВДНХ. За ним — цитата К. Э. Циолковского:

«Сначала неизбежно идут: мысль, фантазия, сказка. За ними шествует научный расчёт. И уже в конце концов исполнение венчает мысль»

Консорциум « Н е д р а »

151

Кроме «реагентного» подхода, в последние годы многими фирмами предпринимаются попытки усовершенствования самой технологической схемы и аппаратурного оформления процесса. Заслуживают внимания результаты, полученные французской фирмой SNRA и американскими фирмами Вryan Research аnd Engineering 1nс и Рropak Systems Ltd. Исходя из положения, что основные затраты приходятся на энергию, необходимую для доведения регенерированного абсорбента до рабочего давления и на тепло, необходимое для регенерации, французы предложили оригинальный способ рекуперации тепла за счёт вывода регенерированного абсорбента через промежуточный сепаратор с возвратом выделившихся горячих паров в десорбер. Американцы же предложили делать абсорбер переменного сечения, ибо в нижней части на 3 - 4 тарелках поглощается до 99 % Н2S; а, в случае газа низкого давления с содержанием Н2S до 10 % использовать два последовательных абсорбера низкого и высокого давления с промежуточным компримированием. 99 % сероводорода будет поглощаться в 1 аппарате.

в) ДГА - процесс

Данный процесс был разработан американской фирмой Fluor Engineers and Constructors Со и применяется в промышленности с 1965 года. В настоящее время в мире действует более 30 подобных установок самых различных модификаций (наиболее известные - процесс Эконамин и процесс Бенфильд

Основные преимущества ДГА процесса по сравнению с МЭА сводятся к следующему:

1.Высокая концентрация исходного реагента в водном растворе (50-90%), что позволяет уменьшить кратность циркуляции от 20 до 40 %, сократить расход тепла на 20 %, уменьшить размеры аппаратов, сократив, тем самым, капитальные и эксплуатационные затраты.

2.Помимо очистки газа от кислых компонентов, одновременно осуществляется и его обезвоживание.

3.Метод гарантирует качественную очистку газа в широком диапазоне исходных концентраций кислых компонентов (от 1,4 до 35,0 % об.).

4.Низкая температура застывания реагента, что позволяет применять его в условиях холодного климата.

5.Низкое вспенивание.

6.Незначительная коррозия.

Консорциум « Н е д р а »

152

7.Процесс осуществляется при существенно более низком давлении (7-12 атм) и более высокой температуре (до

60°С).

8.Низкая растворимость углеводородов С5+высш в реагенте.

9.Возможность осуществить очистку в одну ступень (без использования частично восстановленного реагента).

10.Относительно лёгкая регенерация. Очищенный подобным образом газ содержит

1-2 мас.части сероводорода на миллион и менее 100 частей углекислого газа.

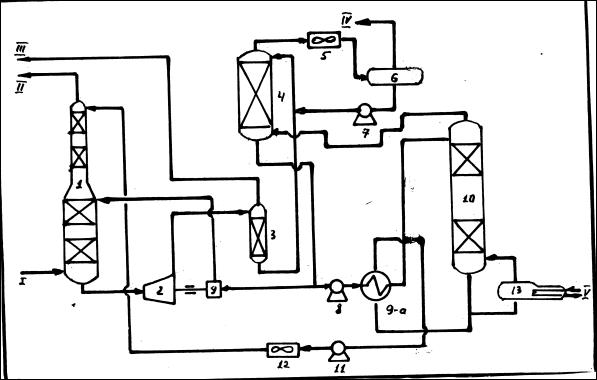

К недостаткам ДГА - процесса (рис.3.) следует отнести его высокую стоимость и значительные потери в процессе из-за побочных реакций и уноса.

Исходный газ потоком I через входной фильтр 1 поступает в нижнюю (кубовую) часть тарелчатого абсорбера 2,

орошаемого лишь полностью регенерированньм раствором ДГА. Очищенный газ после каплеуловительного сепаратора

3 потоком II выводится с установки. Насыщенный реагент поступает в выветриватель с насадкой 4, орошаемой свежим реагентом. Вследствие снижения давления в выветривателе отделяется углеводородный газ, который после газового сепаратора 15 выводится с установки в виде топочного газа (поток VI); а жидкая фаза направляется на регенерацию в десорбер 5, где поддерживается давление порядка 1 атм и температура в кубовой части от 98 до 104°С, что позволяет обойтись без теплообменников. Оформление узла регенерации аналогично соответствующему узлу установки МЭА за тем лишь исключением, что рибойлеры 12 и 14, обеспечивающие 2 горячие струи, работают независимо друг от друга,

причём, если в рибойлере 12 происходит лишь подогрев ДГА паром, то в аппарате 14 его полная перегонка, для освобождения от смол, выводимых с установки потоком V.

Консорциум « Н е д р а »

153

Рис.3. Технологическая схема ДГА – процесса

В рибойлер 14 подаётся лишь 2 % ДГА, циркулирующего между абсорбером и десорбером. Кроме этого, до 10 %

регенерированного ДГА непрерывно прокачивается через фильтр 8.

Консорциум « Н е д р а »

154

г) МДЭА - процесс

Данный процесс был разработан американской фирмой DOW Chemical Со и впервые применён в промышленном масштабе в 50-х годах фирмой Fluor Согр.

Процесс известен в 2-х вариантах: без применения активатора и с применением активатора. В первом случае МДЭА обладает значительной селективностью по отношению к Н2S и R-SН, т.е. удаления С02 практически не происходит. Во втором случае селективность подавляется и из газа могут быть уда лены все кислые компоненты. Активатор разработан немецкой фирмой ВАSF и его добавка к МДЭА придаёт последнему свойства смеси химических и физических растворителей, что позволяет проводить частичную регенерацию простым снижением дав ления, а окончательную регенерацию осуществлять без перегонки реагента, т.к. при осуществлении oчистки продукты разложения и осмоления не образуются. Преимуществами МДЭА, кроме этого, являются низкие капитальные и эксплуатационные затраты, обусловленные низкой кратностью циркуляции, меньшие размеры оборудования и расходы тепла, а также низкая скорость коррозии (не более 0,04 мм/год). К недостаткам следует отнести высокую стоимость реагента, превышающую ~ в 2,5 раза стоимость МЭА и ДЭА. Технологическая схема установки приведена на рис. 4.

Консорциум « Н е д р а »

155

Рис.4. Технологическая схема МДЭА – процесса

Исходный газ потоком I поступает в нижнюю часть абсорбера (насадочного) 1 переменного сечения, орошаемого частично- и полностью регенерированным раствором МДЭА. Очищенный газ потоком II покидает установку, а

насыщенный реагент через гидравлическую турбину 2, служащую для сброса давления с отдачей полезной работы,

поступает в испарительную ёмкость высокого давления 3 с насадкой, где происходит выделение увлечённых углево-

дородов, используемых в качестве топочного газа (поток III). Жидкая фаза из испарителя 3 подается в испаритель низкого давления 4 с насадкой где и происходит выделение кислых компонентов, которые через АВО 5 и сепаратор 6

Консорциум « Н е д р а »