Методы / Метода к курсачу 2015 года

.pdfМИНОБРНАУКИ РОССИИ

________________________________________

Санкт-Петербургский государственный электротехнический университет «ЛЭТИ» им. В. И. Ульянова (Ленина)

___________________________________________

РАСЧЕТ ГАЗОТРАНСПОРТНЫХ И ДИФФУЗИОННЫХ ПРОЦЕССОВ В ТЕХНОЛОГИИ

ЭЛЕКТРОННЫХ ПРИБОРОВ

Методические указания

Санкт-Петербург Издательство СПбГЭТУ «ЛЭТИ»

2015

УДК 621.3.032

Расчет газотранспортных и диффузионных процессов в технологии электронных приборов: метод. указания к курсовой работе по дисциплине «Фи- зико-химические основы технологии изделий электроники и наноэлектроники» / сост.: С. П. Зубко, Н. Ю. Медведева, А. А. Никитин, А. А. Семенов. СПб.: Изд-во СПбГЭТУ «ЛЭТИ», 2015. 32 с.

Три части методических указаний содержат:

1)методику термодинамического анализа процесса обработки оксидных катодов и окисляемости металлов, входящих в состав основания катода;

2)термодинамические расчеты газотранспортных процессов осаждения слоев металлов и полупроводниковых материалов;

3)методику расчета диффузионных процессов при двухстадийном легировании полупроводиковых материалов и формировании p-n-переходов.

Предназначены для студентов дневного отделения, обучающихся по направлению 210100.62 «Электроника и наноэлектроника».

Утверждено редакционно-издательским советом университета

в качестве методических указаний

СПбГЭТУ «ЛЭТИ», 2015

2

1. ТЕРМОДИНАМИЧЕСКАЯ ОЦЕНКА ОКИСЛЯЕМОСТИ МЕТАЛЛОВ ПРИ ТЕРМООБРАБОТКЕ ОКСИДНОГО КАТОДА

1.1. Общие сведения

Оксидные катоды являются в настоящее время одним из распространенных типов термокатода, применяемых в электровакуумных приборах (ЭВП) различных классов.

В процессе откачки ЭВП наибольшее газовыделение происходит на этапе термообработки оксидного катода. Оксидное покрытие наносится на поверхность металлического керна катода в виде суспензии карбонатов щелочноземельных металлов Ва, Sr, Са. Основным соединением смеси, приготовленной на основе органического связывающего вещества (биндера), является ВаСО3. В процессе термообработки оксидного катода в вакууме сначала происходит разложение органической связки, сопровождающееся газовыделением и образованием углерода в покрытии. При увеличении температуры происходит разложение карбоната бария по реакции:

|

|

BaCO |

3 тв |

BaO |

тв |

СО |

2 газ . |

|

|

(1.1) |

||||

|

|

|

|

|

|

|

|

|

||||||

Константа химического равновесия имеет следующий вид |

K |

р1.1 |

(T ) = p |

|

, |

|||||||||

|

СО |

2 |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где pСО |

2 |

– парциальное давление СО2 |

; T – температура протекания реакции. |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Константа химического равновесия |

K |

р |

(T ) |

является только функцией темпе- |

||||||||||

|

|

|||||||||||||

ратуры (T) и нечувствительна к суммарному давлению и исходному составу |

||||||||||||||

системы; индекс 1.1 показывает, что K р1.1(T ) |

– константа равновесия для ре- |

|||||||||||||

акции (1.1).

Образующаяся окись бария ВаО, легированная металлическим барием и специальными присадками в керне, служит активным термоэмиссионным покрытием. Углекислый газ СО2 , выделяющийся в реакции, способствует удалению углерода из оксидного слоя в процессе газотранспортной химической реакции:

CO2газ Ств 2 СОгаз , |

(1.2) |

||

закон действующих масс для реакции (1.2) имеет вид: |

|

||

|

p2 |

|

|

K р1.2 (T ) |

CO |

. |

|

|

|

||

|

pCO2 |

|

|

3

Таким образом, при термообработке оксидного катода газовая фаза в основном содержит газы СО2 и СО. По отношению к металлам (Ме), такая среда обладает окислительно-восстановительными свойствами:

m |

Me |

|

CO |

|

|

1 |

Me |

|

O |

|

CO |

|

|

n |

тв |

2 газ |

n |

m |

n тв |

газ |

|||||||

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

Закон действующих масс для реакции (1.3) имеет вид:

K р1.3(T ) pCO .

pCO2

.

(1.3)

Направление протекания реакции (1.3) обусловлено составом газовой среды в вакуумном приборе. При этом давления pСО 2 и pСО , формируемые

реакциями (1.1) и (1.2), являются неравновесными для реакции (1.3), поскольку определяются внешними условиями. В общем случае они отличаются от равновесных давлений, входящих в константу равновесия K р1.3. В даль-

нейшем равновесные давления будем обозначать |

pCO и |

pCO |

2 |

, т. е. для реак- |

|||

|

|

|

|

|

|

|

|

ции (1.3) K р1.3 pCO |

pCO |

2 |

. |

|

|

|

|

|

|

|

|

|

|

|

|

Таким образом, для оценки термодинамической возможности окисления металлических деталей прибора, следует в первую очередь выполнить расчет состава газовой среды, формируемой реакциями (1.1) и (1.2), а затем на основании уравнения изотермы Вант–Гоффа для реакции (1.3) определить направление ее протекания в газовой среде, созданной реакциями (1.1) и (1.2).

1.2. Расчет состава газовой фазы

Целью термодинамического расчета является определение температур-

ных зависимостей |

p |

СО2 |

(T ) и |

p |

СО |

(T ) , где T |

– температура обработки ка- |

|

|

|

к |

|

к |

к |

|

||

тода. Обычно условия разложения карбонатов при термообработке таковы, что скорость газовыделения много больше скорости откачки. Таким образом, практическая ситуация соответствует изохорному процессу, протекающему в объеме, ограниченном вакуумной оболочкой прибора. В этом случае для реакций (1.1) и (1.2) надо применять закон действующих масс через мольно-объ- емные концентрации в форме:

с2

Kс1.1(T ) сCO2 и Kс1.2 (T ) с CO .

CO2

4

Отсюда для температуры

Tк

находим:

сCO2

K |

с1.1 |

(T |

|

к |

)

;

сCO

K |

(T ) |

с1.1 |

к |

K |

(T |

) |

с1.2 |

к |

|

.

(1.4)

Связь |

K р |

(T ) и Kс (T ) определяется из основного газового соотношения |

||||||||||||||

pi сi RT |

, где |

pi – парциальное давление, сi ni |

/V – мольно-объемная кон- |

|||||||||||||

центрация, ni |

– |

концентрация i -го компонента, V |

– объем: |

|

||||||||||||

|

|

|

|

|

|

|

|

|

K p (T ) Kс (T ) (RT ) |

(газ) |

, |

(1.5) |

||||

|

|

|

|

|

|

|

|

|

|

|

||||||

где (газ) к н |

– изменение числа молей газообразных начальных |

|||||||||||||||

(н) компонентов |

н |

и конечных (к) компонентов к после реакции. Тогда под- |

||||||||||||||

ставляя (1.5) в (1.4), получаем: |

|

|

|

|

|

|

||||||||||

р |

|

|

(Т |

к |

) K |

p1.1 |

(T |

) |

; рСО(Тк ) |

K p1.1(Тк )K p1.2 (Тк ) . |

(1.6) |

|||||

СО |

2 |

|

|

|

|

к |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таким образом, расчет состава газовой фазы сводится к определению температурной зависимости констант равновесия K p1.1(T ) и K p1.2 (T ) .

1.3. Расчет констант равновесия

Запишем химическую реакцию в обобщенном виде

н Ан н

к Ак к

,

(1.7)

где Aн и Aк – химические символы начальных (н) и конечных (к) участников реакции, н и к – соответствующие им стехиометрические коэффициенты.

В основе расчета температурной зависимости константы равновесия

K р (T ) для любой реакции лежит соотношение, выражающее K р через стан- |

||

0 |

|

|

дартный изобарный потенциал GT : |

|

|

ln K p (T ) |

G0 |

(1.8) |

T , |

||

|

RT |

|

при этом стандартный изобарный потенциал G0 |

выражается через тепловой |

|

|

T |

|

эффект реакции H 0 и изменение энтропии реакции S 0 в стандартных усло- |

||

T |

|

T |

виях, в приведенных обозначениях нижний индекс соответствует температуре Т , а верхний нуль отмечает так называемое стандартное состояние:

G0 |

H 0 |

T S 0 . |

(1.9) |

T |

T |

T |

|

5

Таким образом, расчет

K |

p |

(T ) |

|

|

сводится к вычислению

H 0 T

и S 0 T

для

конкретной химической реакции. Исходными для расчета служат выражения:

где

H |

0 |

|

298 |

||

|

и

|

|

0 |

0 |

|

T |

|

|

|

|

|

|

|

|

|

|

|

cp (T )dT |

; |

(1.10) |

||||||

|

|

HT |

H298 |

|||||||||

|

|

|

|

|

298 |

|

|

|

|

|

||

|

|

0 |

0 |

|

T |

c |

p |

(T ) |

dT , |

|

(1.11) |

|

|

|

|

|

|

|

|||||||

|

|

ST |

S298 |

|

T |

|

||||||

|

|

|

|

298 |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|||

S |

0 |

– стандартные тепловой эффект и изменение энтропии ре- |

||||||||||

298 |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

||

акции при Т = 298 К и p = 1 атм.;

c |

p |

(T ) |

|

|

– изменение изобарной теплоемкости

в реакции, зависящее от температуры

|

|

0 |

|

0 |

|

c |

|

|

Величины |

H |

298 |

, |

S298 |

и |

p |

||

|

||||||||

|

|

|

|

|

|

|

T.

(T )

вычисляют на основе таблиц стан-

дартных термодинамических величин, которые содержатся в справочных изданиях и имеют различный вид. Примеры таблиц стандартных термодинамических данных приведены в приложениях. Для расчета состава газовой фазы, образующейся в процессе термообработки оксидного катода, необходимы термодинамические данные химической системы Ва – Sr – Ca – C – O, которые приведены в прил. 1.

Для определения |

H |

|

|

0 |

|

H |

||

|

298 |

|

S |

0 |

|

298 |

||

|

||

0 |

|

и S |

0 |

|

используют выражения: |

|||||

298 |

298 |

|||||||||

|

|

|

|

|

||||||

|

|

|

|

|

0 |

|

|

0 |

; |

|

к H298 к |

н H298 н |

|||||||||

|

к |

|

|

|

|

|

н |

|

|

|

к S |

|

0 |

|

нS |

0 |

, |

||||

298 к |

298 н |

|||||||||

|

к |

|

н |

|

||||||

|

|

|

|

|

|

|

||||

(1.12)

(1.13)

где

H 0 298 к н

и

S 0 298 к

н

– стандартные теплоты образования соединений из

простых веществ и стандартные энтропии веществ.

В качестве простых веществ, для которых H2980 = 0, принимаются ато-

марные и молекулярные формы, которые устойчивы в стандартных условиях

(p = 1 атм, T = 298 К) – H2 , O2 , Hg, I2 , С и т. д. |

|

|

Для вычисления сp (T ) |

применяют выражение, аналогичное по форме |

|

выражениям (1.12) и (1.13): |

|

|

сp (T ) к сp к (T ) н сp н (T ) . |

(1.14) |

|

к |

н |

|

6

Температурная зависимость изобарных теплоемкостей |

сp н (T ) |

началь- |

ных и |

сp к (T ) конечных участников реакции аппроксимируется следующей |

|||||

функцией: |

|

|

|

|

|

|

|

с |

p |

(T ) a bT cT |

2 |

, |

(1.15) |

|

|

|||||

|

|

|

|

|||

где a, b и c – коэффициенты, заданные для данного вещества в прил.1.

Таким образом, расчет температурной зависимости константы равнове-

сия K p (T ) через GT0 , в соответствии с (1.8), выполняется по формулам

(1.9) (1.15). При этом возможны три приближения. Рассмотрим каждое из них подробнее.

Первое приближение. В условиях первого приближения пренебрегается температурной зависимостью термодинамических величин, т. е. полагается,

что |

с |

p |

0 |

. Тогда (1.9) принимает вид: |

|

|

G0 T

H 0 298

T S

0 298

.

(1.16)

Второе приближение. Пренебрегаем температурной зависимостью теп-

лоемкостей, т. е. полагаем Т = 298 K, |

сp (T ) сp ( 298) const . Тогда из |

(1.9), (1.10) и (1.11) следует: |

|

G0 T

H 0 298

T S0 298

c |

p |

(298) Tf |

|

|

(T )

,

(1.17)

где

c |

p |

(298) |

|

|

|

к |

c |

p к |

(298) |

к |

|

|

||

|

|

|

|

|

н |

c |

p н |

(298) |

н |

|

|

||

|

|

|

|

,

|

T |

|

298 |

|

|

Tf (T ) T ln |

|

|

|

1 – |

|

298 |

T |

||||

|

|

|

функция Улиха относительно температуры Т (см. прил.2).

Третье приближение является наиболее полным и учитывает точную температрурную зависимость сp (T ) , рассчитанную по формуле (1.14) на ос-

нове табличных данных. В этом приближении используют формулу Темкина– Шварцмана:

G0 T

H |

0 |

T S |

0 |

T (M |

|

a |

|

298 |

298 |

0 |

|||||

|

|

|

|

M1 b

M |

2 |

с) |

|

|

,

(1.18)

где a, b и c – алгебраические суммы коэффициентов (1.15), найденные с учетом стехиометрических коэффициентов реакции (1.7) по общему правилу, например: a кaк нaн .

кн

7

Коэффициенты Темкина–Шварцмана, входящие в уравнение (1.18), вычисляются по следующим формулам:

M |

|

ln |

T |

|

298 |

1 |

|

0 |

298 |

T |

|||||

|

|

|

|

||||

|

|

|

|

|

и приведены в прил. 2.

|

T n |

298n 1 |

298n |

|||

и M n |

|

|

|

|

|

, n 0 ; |

|

|

|

||||

|

n(n 1) |

(n 1)T |

n |

|||

1.4. Расчет окисляемости металлов

Для выяснения вопроса об окисляемости металлов в газовой среде, сформированной в процессе термообработки оксидного катода, необходимо рассчитать зависимость константы равновесия K р1.3 окислительно-восстанови-

тельной реакции (1.3) от температуры T. Изобарный потенциал этой реакцииG в реальных условиях вычисляется по уравнению изотермы Вант–Гоффа:

|

p |

|

|

|

|

p |

G RT ln |

CO |

ln K |

p1.3 |

(T ) RT ln |

CO |

|

|

p |

|

|

|

p |

|

|

|

|||||

|

CO2 |

|

|

|

|

CO2 |

pCO2 pCO

,

(1.19)

где

p |

p |

|

CO |

CO |

|

|

|

2 |

– отношение давлений, полученное из расчета газовой фазы,

отличающееся

p |

p |

|

K |

CO |

CO |

|

|

|

|

2 |

|

от

p1.3

соотношения равновесных величин для реакции (1.3) , T – температура. Из (1.19) следует, что:

а) при

p |

p |

|

p |

p |

|

CO |

CO |

2 |

CO |

CO |

2 |

|

|

|

|

имеем G > 0, т. е. реакция (1.3) сдвинута

влево и соответствующий металл не окисляется в данной газовой смеси;

б) при pCO |

pCO |

2 |

pCO |

pCO |

2 |

имеем G < 0, т. е. реакция (1.3) сдвинута |

|

|

|

|

|

вправо и металл окисляется.

2. ХИМИЧЕСКОЕ ОСАЖДЕНИЕ ИЗ ГАЗОВОЙ ФАЗЫ

2.1. Общие сведения

Процессы осаждения из газовой фазы полупроводниковых, диэлектрических и проводящих слоев обладают рядом преимуществ по сравнению с методами вакуумного осаждения, которые могут казаться более простыми и технологичными. Применение газовой эпитаксии обеспечивает высокую производительность процесса осаждения и структурное совершенство слоев, достигаемое благодаря равновесному термализованному режиму осаждения компонентов и газовому травлению подложек.

8

Наибольшее распространение получил метод газотранспортных химических реакций (ГТХР).

В методе ГТХР используется химический транспорт труднолетучих химических компонентов, которые с помощью обратимой гетерогенной реакции переводятся в зоне источника из твердой фазы в газовую, а затем в зоне синтеза происходит обратный перевод продукта реакции из газовой фазы в твердую. При этом синтез требуемой твердой фазы осуществляется на поверхности подложки, что приводит к эпитаксиальному наращиванию монокристаллических слоев полупроводников с высокой степенью морфологического, структурного и электрофизического совершенства. С этой целью в газовый поток, создаваемый за счет газа-носителя (водорода H2 или инертного газа) вводится так называемый транспортный агент. Его основная функция – травление твердого полупроводникового материала с образованием газообразных продуктов реакции, переносимых общим потоком из зоны травления в зону осаждения.

В зоне источника реакция смещена вправо, в сторону газообразных продуктов. Поскольку реакция является эндотермической, кристаллизация вещества на подложке происходит при пониженной относительно источника температуре.

Примером применения ГТХР в открытой проточной камере является метод эпитаксии арсенида галлия в системе GaAs– H2O – H2 .

2.2. Газотранспортные химические реакции в системе GaAs–H2O–H2

Для арсенида галлия GaAs роль транспортного агента могут выполнять пары воды H2O . Основной газотранспортной реакцией при этом является сле-

дующая реакция с образованием летучего окисла

Ga |

O |

2 |

|

:

2GaAs |

тв |

H |

O |

газ |

H |

2 газ |

Ga |

O |

газ |

|

2 |

|

|

2 |

|

As2 газ

.

(2.1)

Закон действующих масс для этой реакции имеет вид:

где

p |

H |

|

, p |

|

O |

, p |

As |

|

|

2 |

Ga |

|

2 |

||||

|

|

|

2 |

|

|

|

||

|

|

|

p |

H |

|

p |

|

O |

|

|

|

|

2 |

Ga |

|||

K |

p2.1 |

(T ) |

|

|

|

2 |

|

|

|

|

|

p |

|

||||

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

H O |

|

|

|

|

|

|

|

|

2 |

|

и pH2O – парциальные

p |

|

As |

|

2 |

, |

|

давления

(2.2)

соответствующих

участников реакции (2.1).

Обычно процесс проводится в открытой проточной системе, при атмосферном суммарном давлении.

9

Термодинамические данные химической системы GaAs– H2O – H2 представлены в прил. 3. В этой же таблице представлены термодинамические данные для других химических систем, которые необходимы для выполнения заданий, связанных с термодинамическим анализом газотранспортных химических реакций.

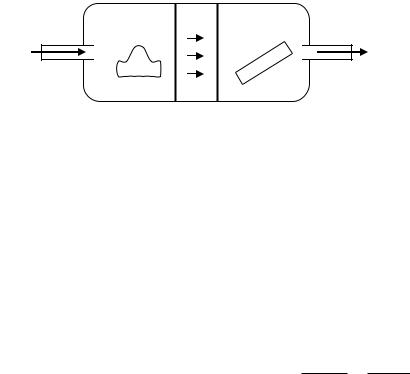

Схематическое изображение процесса газофазного осаждения (ГФО) приведено на рис. 2.1. В рассматриваемом процессе происходит взаимодействие Ga и As с газом-носителем, образование летучих соединений, их перенос в зону осаждения, разложение  с выделением Ga и As и фор-

с выделением Ga и As и фор-

мирование пленки (эпитаксиального слоя). На вход системы подается газ-носитель

(T 800°C) |

(T = 550…750 °C) |

водород под давлением |

р |

0 |

, |

|

|

H |

|||

|

|

|

|

|

|

Рис. 2.1. |

|

|

2 |

|

|

|

|

|

|

||

|

|

содержащий пары воды. |

|

|

|

Появление паров воды в газе-носителе (водороде) обеспечивается протеканием газа через барботер с водой, который находится в термостате. Парци-

альное давление паров воды |

р |

0 |

|

|

определяется точкой росы – давлением |

|

H |

2 |

O |

||||

|

|

|

||||

|

|

|

|

|

насыщенного пара. Относительная влажность вводимого в систему водорода можно выразить следующим параметром:

|

|

|

|

|

|

|

|

p |

0 |

|

|

|

n |

0 |

|

|

|

|

||

|

|

|

|

|

|

|

|

H |

|

O |

|

H |

|

O |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

x |

|

|

2 |

|

|

|

|

2 |

|

, |

(2.3) |

||

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

0 |

|

|

||||

|

|

|

|

|

|

|

|

p |

|

|

|

n |

|

|

|

|

||||

|

|

|

|

|

|

|

|

H |

2 |

|

H |

2 |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

где |

n |

0 |

и |

n |

0 |

|

число молей водорода и паров воды, подаваемых на вход |

|||||||||||||

|

|

O |

||||||||||||||||||

|

H |

2 |

H |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

реактора, которые определяются исходными парциальными давлениями.

В изучаемой системе наряду с основной газотранспортной реакцией (2.1) возможно протекание конкурирующих реакций, препятствующих транспорту арсенида галлия в газовой фазе с помощью паров воды. Это происходит вследствие «связывания» галлия в форме новой конденсированной фазы. Такими

фазами являются нелетучий окисел |

Ga2O3 |

и жидкий галлий Ga. Следова- |

|||||||

тельно, конкурирующие реакции имеют вид: |

|

|

|

|

|||||

|

2 |

GaAsтв H2Oгаз H2 газ |

1 |

Ga2O3 тв |

1 |

As2 газ ; |

(2.4) |

||

3 |

|

|

|||||||

|

3 |

|

3 |

|

|||||

10