3.ИЗГОТОВЛЕНИЕ ПЛЕНОК МЕТОДОМ МАГНЕТРОННОГО РАСПЫЛЕНИЯ

3.1. Основные положения

Метод магнетронного напыления тонкой пленки основан на физическом распылении рабочего вещества в вакууме. При изучении метода, как и в разд. 2 , следует выделить три взаимосвязанных процесса:

–формирование потока рабочего вещества;

–перенос частиц рабочего вещества от источника к подложке;

–формирование пленки на подложке.

3.1.1. Формирование потока рабочего вещества

Среди плазменных систем, в которых для формирования потока рабочего вещества используют физическое распыление, магнетронные распылительные системы (МРС) имеют ряд преимуществ:

–процесс идет при давлении плазмообразующего газа р = 0.1…1 Па, которое ниже, чем в диодных и тетродных системах;

–скорость распыления рабочего вещества можно изменять в широких пределах;

–рабочее напряжение обычно не превышает значения 1 кВ. В диодных и тетродных системах это напряжение в 3–5 раз выше;

–имеется возможность осаждать пленки оксидов, нитридов и других бинарных соединений. Для этого достаточно при распылении металлической мишени ввести в газовую среду химически активный газ;

–с помощью линейных МРС, имеющих длину до 3 м, можно получить пленки с высокой степенью однородности на больших площадях;

–в потоке рабочего вещества отсутствует капельная фаза;

–технологический процесс имеет высокую воспроизводимость;

–на базе магнетронных распылительных систем могут быть созданы полностью автоматизированные установки для нанесения покрытий.

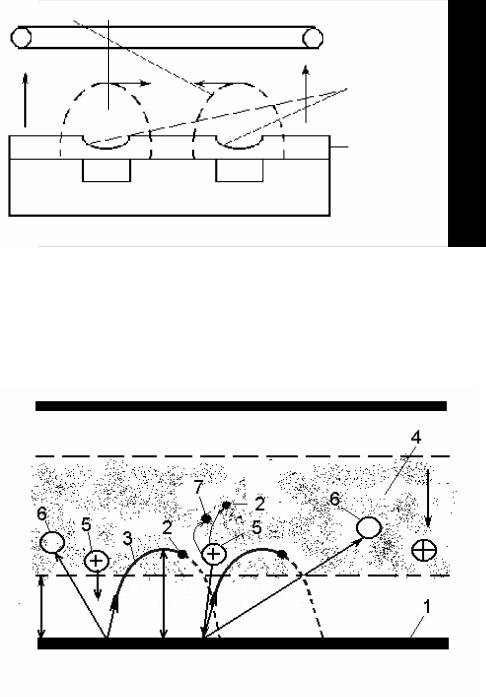

Магнетрон (рис. 3.1) помещают в вакуумную камеру, которую откачивают до высокого вакуума. После этого в нее вводят рабочий газ (обычно ар-

гон), доводя его давление до 0.1…1 Па, и подают напряжение Uм между катодом и анодом. В результате между ними возникает аномальный тлеющий

34

разряд, порождающий ток Iр.

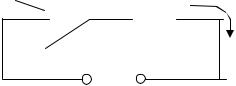

При низком давлении в магнетроне (рис. 3.2) разряд поддерживается только за счет вторичных электронов 2, эмитируемых в результате ионной

Магнитные силовые линии

|

|

|

|

|

|

Анод |

|

|

|

|

|

|

|

||

E |

B |

B |

E |

||||

|

|

|

|

|

|

|

Область распыления |

|

|

|

|

|

|

|

Катод (мишень) |

|

N |

S |

|

|

|

|

Магнит |

|

N |

|

|

|

|

|

|

|

|

|

|

|

|

||

Рис. 3.1. Схема планарного магнетрона

бомбардировки с катода 1. Эти электроны ускоряются в области темного катодного пространства (ТКП) шириной dк и движутся по траекториям 3, близким к циклоидным.

Траектории электронов формируются за счет скрещенных электрического и магнитного полей. Циклоидные траектории возникают только в одно-

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

А н о д |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

4 |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

6 |

|

|

|

|

|

|

|

E |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

2 |

|

|

|

5 |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

3 |

|

|

|

|

|

|

|

|

B |

|||

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|||||||

dк |

d |

1 |

|

|

|

||

|

|

|

|

|

|

|

|

Рис. 3.2. Схема магнетронного разряда

родных и ортогональных полях. Конструкция магнетрона обычно такова, что поля E и B неоднородны и не являются ортогональными во всех точках пространства.

35

Вторичные электроны, получив высокие энергии, входят в область плазмы 4, удаляясь от катода на максимальное расстояние d > dк, попадают в магнитную ловушку, где совершают неоднократные акты ионизации при столкновении с атомами аргона. Ионизацию за счет электронного удара описывают уравнением Ar + e – → Ar + + 2 e –.

Вторичные электроны 2 в каждом акте ионизации теряют энергию, порождая вторичный электрон 7, энергии которого обычно не достаточно для ионизации, поэтому он за счет диффузии перемещается в область анода. Ионы аргона, ускоряясь в области ТКП за счет катодного падения напряжения

Uк, бомбардируют катод 1, выбивая из него атомы рабочего вещества 6 и вторичные электроны 2. Электроны 2, энергия которых уменьшилась до тепловой, попадают на анод за счет диффузии в плазме. При аномальном тлеющем разряде можно считать, что все напряжение, приложенное к электродам, падает на ТКП, т. е. Uк ≈ Uм.

Плазма аномального тлеющего разряда в магнетроне локализована за счет магнитного поля в области катода. Степень ионизации плазмы в пространстве можно оценить по профилю распыленной области катода. Связь

между величинами Iр и Uм определяет вольт-амперная характеристика (ВАХ)

Анод |

Uм |

Uб |

Iр |

МРС Iр = f(Uм). |

|

||||

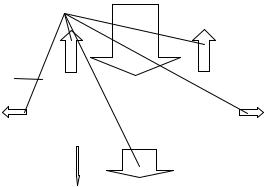

На рис. 3.3 изображена упрощен- |

|||||||||

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

ная схема распределения рабочего на- |

||

Магнетрон |

Rб |

|

|||||||

|

пряжения Upаб в устройстве магне- |

||||||||

|

|

+ Upаб |

– |

|

|||||

|

|

|

тронного распыления. К магнетрону |

||||||

Рис. 3.3. Упрощенная схема |

|

(на рис. 3.3 изображен в виде пласти- |

|||||||

распределения рабочего напряжения |

ны) подключают минус источника пи- |

||||||||

в устройстве магнетронного распыления |

тания. Для ограничения тока разряда в |

||||||||

|

|

|

|

|

|

|

|||

цепь включено балластное сопротивление Rб. Для цепи питания справедливо |

|||||||||

уравнение |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

Uраб =Uб +Uм, |

(3.1) |

||

где Uб – напряжение, падающее на балластном сопротивлении; Uм – падение напряжения на магнетроне. Если известна ВАХ магнетрона, то можно записать

36

Uраб =Uм + f (Uм)Rб. |

(3.2) |

Для узкого диапазона изменения напряжения Uм ВАХ с высокой точностью можно аппроксимировать линейной зависимостью:

Iр = a +bUм, |

(3.3) |

где a и b – известные коэффициенты. Учитывая (3.1) и (3.2), выражение (3.3) можно преобразовать к следующему виду:

Iр = |

a +bUраб |

. |

(3.4) |

||

1 |

+bRб |

||||

|

|

|

|||

Поток рабочего вещества пропорционален мощности разряда IрUм. Тогда выражение (3.4) указывает на то, что при постоянной индукции магнитного поля скорость роста пленки в МРС зависит от трех параметров: тока разряда, напряжения источника питания и номинала балластного сопротивления.

Увеличение тока разряда приводит к росту плотности ионного тока на мишень и, соответственно, к росту скорости распыления. Физическое распы-

ление количественно описывают коэффициентом распыления S = f(E0, θ), который задает количество атомов, распыляемых одним ионом, и зависит от энергии иона E0 и угла его падения на поверхность источника вещества θ (θ отсчитывают от нормали к поверхности). При известном значении S плотность потока рабочего вещества в плоскости источника [м2· с]–1 определяют по формуле

J0 = |

jS |

, |

(3.5) |

|

е |

||||

|

|

|

где j – плотность ионного тока, А/м2; e =1.6 · 10–19 Кл – заряд электрона. Значения S для аргона с энергией 1 кэВ при θ = 0 приведены в табл. 3.1.

Значение E0 в электрон-вольтах можно принять примерно равным падению напряжения на магнетроне Uм.

Таблица 3.1

Мишень |

Al |

Cu |

SiO2 |

Al2O3 |

Mo |

W |

S |

1.20 |

2.00 |

0.13 |

0.04 |

0.80 |

0.60 |

37

Массовый поток [кг/м2· с] с учетом (3.5) описывается выражением

Im0 = |

jSM |

, |

(3.6) |

|

|||

|

eNA |

|

|

где M – молярная масса материала |

мишени, кг/кмоль; NА = |

||

= 6.02 · 1026 кмоль−1 – постоянная Авогадро. |

|

||

3.1.2. Перенос рабочего вещества

Средняя энергия частиц в потоке при распылении лежит в пределах 3…5 эВ. Магнетрон обычно работает при давлении аргона, которое выше

1 мТорр. В этом случае средняя длина свободного пробега частицы LT, p (см. 2.1.2) будет не больше 47 мм. Поэтому распыленное с мишени вещество при переносе к подложке будет рассеиваться в соответствии с выражени-

ем (2.2).

3.1.3. Формирование пленки на подложке

Для потока частиц с энергией несколько электрон-вольт термодинамическая модель формирования пленки на подложке, изложенная в 2.1.3, становится не вполне адекватной. В этом процессе возникает сильно неравновесная система со значительным избытком энергии. На начальной стадии роста могут образовываться переходные слои за счет перемешивания материалов пленки и подложки.

3.1.4. Нагрев подложки при напылении пленки

Процесс осаждения пленки на подложку при физическом распылении сопровождается ее нагревом за счет:

–кинетической энергии атомов осаждаемого материала;

–тепла, выделяемого при конденсации и кристаллизации;

–кинетической энергии нейтрализованных и отраженных от мишени атомов рабочего газа;

–энергии вторичных электронов с мишени;

–излучения плазмы;

–излучения нагретой поверхности мишени;

38

– выделения теплоты экзотермической химической реакцией, протекающей на подложке с участием рабочего вещества.

Полный поток тепла на подложке (показан на рис. 3.4 одной стрелкой) [Вт = Дж/c] в любом технологическом процессе определяется как

Φ |

+ |

+ |

(3.7) |

|

Φ− |

+Φ− |

|

+ |

|

||

|

= ∑Φi , |

1 |

2 |

Φ |

|

||||||

|

|

i |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где Φi+– тепловой поток на подложке, |

3 |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|||||

возникший за счет i-го процесса. |

|

|

|

|

|

1 |

|

|

|||

Одновременно с нагревом под- |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

||||

ложка охлаждается через поверхность |

|

|

|

|

|

|

|

|

|||

2 |

|

|

Φ3− |

|

|

|

|||||

за счет: |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

||

– излучения; |

|

Рис. 3.4. Тепловые потоки на поверхно- |

|||||||||

– теплопроводности газа; |

сти подложки (1) с держателем (2) |

||||||||||

– теплопроводности |

элементов |

|

при формировании пленки (3) |

||||||||

конструкции держателя подложки;

– поглощения теплоты эндотермической химической реакцией, протекающей на подложке с участием рабочего вещества.

Потоки тепла, приводящие к охлаждению подложки, показаны на рис. 3.4 несколькими стрелками. Полный охлаждающий поток на подложке, нагретой до температуры T, в пренебрежении химической реакцией имеет вид

|

|

|

|

Φ− = (Φ1− +Φ2− +Φ3−) , |

(3.8) |

где Φ− |

~ T |

4, Φ− |

~ T и Φ− |

~ T – потоки тепла, возникшие за счет излучения, |

|

1 |

|

2 |

3 |

|

|

теплопроводности газа и теплопроводности элементов конструкции держателя подложки соответственно.

Рассмотрим тепловую задачу для подложки в упрощенной форме. Будем считать, что источники нагрева равномерно распределены по всему объему подложки. Это означает, что в каждый момент времени вся подложка равномерно нагрета до определенной температуры. Принятое упрощение позволяет записать кинетическое уравнение нагрева подложки в виде

dT |

dT + |

dT − |

(3.9) |

||

dt |

= |

|

+ |

. |

|

|

dt |

|

dt |

|

|

39

Правая часть уравнения (3.9) отражает конкуренцию процессов нагрева (dT/dt)+ и охлаждения (dT/dt)–. Выразим первое слагаемое правой части (3.9), не используя (3.7), в виде

dT + |

=Φ |

+ |

, |

(3.10) |

|

mc |

|

|

|||

|

dt |

|

|

|

|

где m и с – масса и удельная теплоемкость подложки соответственно. Второе слагаемое правой части кинетического уравнения (3.9) с учетом

(3.8) запишем аналогично:

dT − |

= −Φ |

− |

− |

− |

− |

(3.11) |

|

mc |

|

|

= −(Φ1 |

+Φ2 |

+Φ3 ) . |

||

|

dt охл |

|

|

|

|

|

|

Подставив (3.10) и (3.11) в (3.9), получим

dT |

= Φ |

+ |

− |

− |

− |

(3.12) |

|

mc |

|

|

−Φ1 |

−Φ2 |

−Φ3 . |

||

|

dt |

|

|

|

|

|

|

Используя известные выражения для потоков, охлаждающих подложку, и выполнив необходимые преобразования, получаем кинетическое уравнение

(3.12) в виде

mc dT |

= A − BT 4 −CT , |

(3.13) |

dt |

|

|

где A =Φ+; B – коэффициент, описывающий излучательные свойства подложки; C – интегральный коэффициент, включающий тепловые и геометрические параметры взаимодействующих элементов внутри вакуумной камеры (подложка, газовая среда, держатель подложки, стенка камеры).

C учетом того, что максимальный нагрев подложки при формировании пленки не превышает 400…450 K, излучением можно пренебречь. Положив в

(3.13) B = 0, получим

mc dT |

= A −CT . |

(3.14) |

dt |

|

|

Из (3.14) следует, что существует возможность экспериментально опре-

делить поток Φ+. Для этого достаточно при распылении мишени выполнить измерение зависимости температуры подложки от времени:

40

T * = f (t) , |

(3.15) |

где знак «*» указывает на то, что результат является экспериментальным. Далее из (3.15) следует получить функцию

mc |

dT* |

* |

* |

(3.16) |

dt = A |

−C T |

|

||

путем вычисления по экспериментальным данным коэффициентов A* и С*. Как следует из (3.13), экспериментальное значение коэффициента A* в выражении (3.16) можно принять в качестве оценочного значения теплового по-

тока Φ+.

3.2.Лабораторная работа 5. Изучение процесса магнетронного напыления пленок по программной модели

3.2.1.Цели работы

1.Изучение процесса магнетронного напыления пленки.

2.Изучение влияния технологических параметров на скорость напыления пленки.

3.2.2.Виртуальная технологическая установка

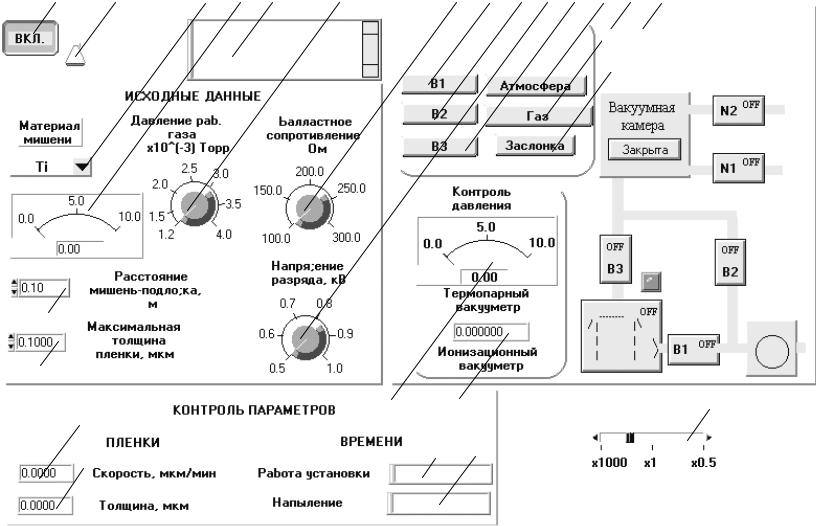

Программная модель технологической установки составлена в интегрированной среде LabView 2.5 таким образом, что в окне на экране дисплея можно:

1)задавать переменные параметры технологического процесса;

2)управлять процессами получения высокого вакуума и напыления пленки из заданного материала и заданной толщины;

3)контролировать изменение давления в вакуумном объеме и процесс осаждения пленки.

Для выполнения этих действий передняя панель установки разбита на несколько областей (рис. 3.5).

1. В левой верхней области панели установлены:

•1 – кнопка включения и выключения установки;

41

•2 – тумблер для переключения рода работы установки в автоматический или ручной режим;

•5 – информационная панель.

2. Область Управление вакуумной системой содержит следующие кнопки:

•8, 9, 11 – управление клапанами и затвором вакуумной системы (см.

1.2.2);

•12 – напуск атмосферы в вакуумную камеру;

•13 – напуск рабочего газа в вакуумную камеру;

•14 – открытие и закрытие заслонки.

3.Область Контроль давления содержит два измерительных прибора:

• 17 – ионизационный вакуумметр;

• 19 – термопарный вакуумметр.

4.Область Установка магнетронного напыления включает следую-

щие элементы, отображающие состояние соответствующих кнопок:

•Вакуумная камера, на которой расположен индикатор заслонки;

•N1 – индикатор клапана напуска атмосферы;

•N2 – индикатор клапана напуска рабочего газа;

•B1, В2, В3 – индикаторы соответствующих элементов коммутации вакуумной системы.

5. В области Исходные данные расположены следующие измерительные приборы, ручки регулировки и индикаторы:

•3 – индикатор выбора материала мишени;

•4 – индикатор тока разряда;

•6 – ручка регулировки давления рабочего газа;

•7 – ручка регулировки сопротивления балласта;

•22 – индикатор для задания расстояния «мишень – подложка»;

•10 – ручка регулировки рабочего напряжения;

•23 – индикатор для задания толщины напыляемой пленки.

6. В области Контроль параметров расположены следующие индикаторы:

•21 – отображает скорость напыления пленки при заданных пара-

метрах;

•20 – отображает текущую толщину пленки;

42

43

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

Автомат

Управление вакуумной Ручное системой

управление

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Балластное |

|

|

|

|

|

|

|

|

|||

Материал |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

Давление рабочего |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

сопротивление, Ом |

|

|

|

|

|

|

|

|

||||||||||||||

мишени |

|

|

|

газа, ×10–3 Торр |

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

Ток разряда |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

Контроль |

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

давления |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рабочее |

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

Расстояние |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

«мишень–подложка», м |

|

|

|

напряжение, кВ |

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

Термопарный |

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

вакуумметр |

|

||

22 |

|

|

|

|

|

Максимальная |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

толщина пленки, мкм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ионизационный |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

23 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

вакуумметр |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

19 |

|

17 |

|

|

|

||

|

21 |

|

|

|

|

Контроль параметров |

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

ПЛЕНКИ |

|

|

|

|

|

|

|

|

|

|||||||||||

|

20 |

|

|

|

|

|

|

|

|

|

|

ВРЕМЕНИ |

18 16 |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

Работа установки |

|

|

|

|

|

|

|

|

|||||||||

Скорость, мкм/мин |

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

толщина пленки, мкм |

|

|

|

Напыление |

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

12 13 14

Установка магнетронного напыления

15

Рис. 3.5. Компьютерная модель технологической установки