МИНОБРНАУКИ РОССИИ

Санкт-Петербургский государственный

электротехнический университет

«ЛЭТИ» им. В.И. Ульянова (Ленина)

Кафедра ФЭТ

отчет

по лабораторной работе №2

по дисциплине «ТМиЭЭТ»

Тема: Изготовление пленок путем вакуумного испарения

Студенты гр. 0207 _________________ Маликов Б.И.

_________________ Горбунова А.Н.

Преподаватель _________________ Никитин А.А.

Санкт-Петербург

2023

ЦЕЛЬ РАБОТЫ

Целью работы является изучение процесса получения пленки и изучение влияния технологических параметров на скорость роста пленки.

ОСНОВНЫЕ ТЕОРЕТИЧЕСКИЕ ПОЛОЖЕНИЯ

Предлагаемый для изучения метод изготовления тонкой пленки основан на испарении рабочего вещества в высоком вакууме за счет нагрева и конденсации паров на подложке. При изучении метода следует выделить три взаимосвязанных процесса: формирование потока рабочего вещества; перенос частиц рабочего вещества от источника к подложке; формирование пленки на подложке.

Формирование потока рабочего вещества

Рабочее вещество (металл, сплав, химическое соединение) находится в твердом состоянии. В условиях термодинамического равновесия при абсолютной температуре T над поверхностью твердой или жидкой фазы находится определенное количество данного вещества в парообразном состоянии. Количественно паровую фазу определяют давлением насыщенного пара. Предположим, что рабочее вещество состоит из одного компонента, и обозначим давление его насыщенного пара через pнас. Значение pнас можно вычислить, используя стандартные термодинамические функции.

При

конденсации паров вне источника рабочего

вещества равновесие в системе нарушается.

На границе раздела «источник–вакуум»

возникает поток рабочего вещества с

плотностью [кг/(м2 с)]:

с)]:

(1)

(1)

где M – молярная масса вещества, кг/кмоль; Tист – температура источника рабочего вещества (иногда эту величину называют температурой испарения), K; А и В – коэффициенты, значения которых для каждого материала можно найти в таблицах.

Полный поток вещества Gm от источника с поверхностью A [кг/с] вычисляют по формуле Gm=AJm.

Перенос рабочего вещества

Принято, что закон рассеяния частиц в вакууме определяет вероятность P соударения молекул на расстоянии x от источника: P=1−exp(−x/LT,p), где LT, p – средняя длина свободного пробега частиц в вакууме при заданных значениях температуры T и давления p. В этом случае рассеяние потока вещества на расстоянии x от источника определяют в виде

Jm(x)=Jm0exp(−x/LT,p) (2)

При T = 298 К и давлении p [Па] значение LT, p [м] можно оценить по формуле

LT,

p =

10-3

10-3

Для определения плотности потока на границе раздела «вакуум–подложка» в (2) следует подставить x = h. Очевидно, что при h << LT,p рассеянием частиц на молекулах остаточных газов следует пренебречь, т. е. можно считать, что Jm(h)≈ Jm0.

Формирование пленки на подложке

При изготовлении пленки обычно контролируют толщину или скорость осаждения. Эти величины зависят от нескольких факторов:

– геометрических размеров подложки;

– распределения в пространстве потока испаряемого вещества, которое зависит от эмиссионных свойств источника;

– ориентации подложки относительно источника; – скорости и времени испарения рабочего вещества.

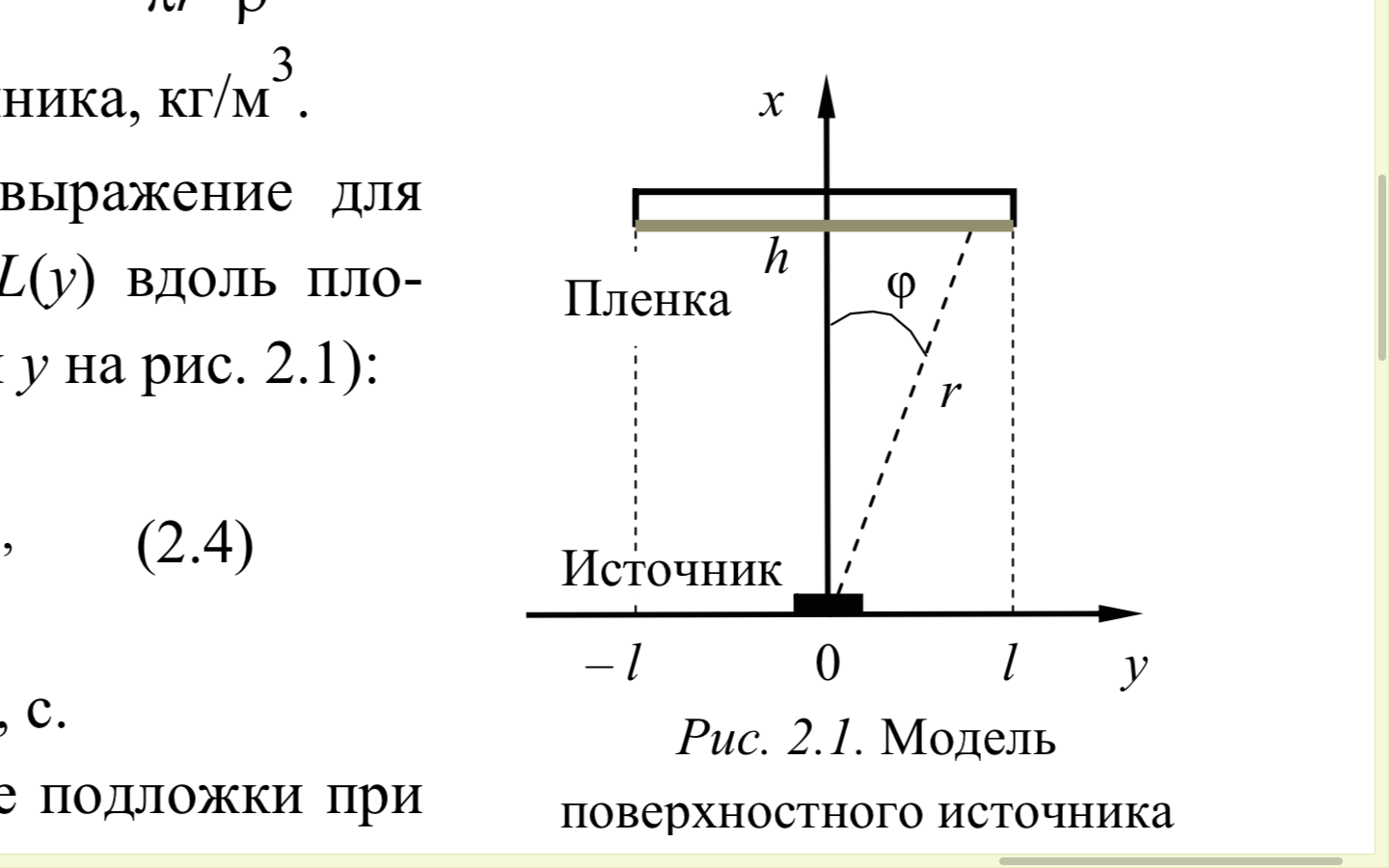

Для формирования пленки на плоской подложке, имеющей площадь несколько квадратных сантиметров, источник рабочего вещества обычно имеет плоскую конструкцию. Его в этом случае описывают с помощью модели поверхностного источника (рис. 1). Этот источник испаряет вещество только в два верхних квадранта. Для него скорость роста пленки [м/с] в заданной точке подложки при h << LT, p определяется как

vпл(r)

=

(3)

(3)

где ρ – плотность материала источника, кг/м3.

Рис. 1 – Модель поверхностного источника

Исходя из (3), получаем выражение для распределения толщины пленки L(y) вдоль плоской подложки (вдоль координаты y на рис. 1):

L(y)

=

(4)

(4)

где t – время проведения процесса, с.

Из (4) следует, что в центре подложки при y = 0 толщина пленки максимальна:

Lmax=

(5)

(5)

Очевидно, что на краю подложки:

L

= Lmin

=

(6)

(6)

Используя (5) и (6), введем безразмерный параметр K [%], описывающий неравномерность пленки по толщине:

K

=

100

(7)

100

(7)

В некоторых случаях используют модель точечного источника, который испаряет вещество равномерно во всех направлениях. Для такого источника выражения (3) и (4) принимают вид

vпл(r)

=

L(y)

=

СХЕМА ИЗМЕРИТЕЛЬНОЙ УСТАНОВКИ

Рис. 2 – Компьютерная модель технологической установки

Модель технологической установки составлена в интегрированной среде LabView таким образом, что в окне на экране дисплея можно (рис. 2):

1) при открытой камере задавать материал пленки, ее толщину d, массу источника рабочего вещества m, размеры подложки a и b, равномерность пленки К;

2) задавать переменные параметры технологического процесса: ток испарителя I, остаточное давление в вакуумной камере pост, температуру подложки Tп, расстояние между источником и подложкой h;

3) управлять процессом получения высокого вакуума;

4) контролировать изменение давления в вакуумном объеме по термопарному и ионизационному вакуумметрам;

5) управлять процессом осаждения пленки;

Исходные данные

Таблица 1. Исходные данные

Материал - Ag |

||||

Imax = 45 А |

pостmax = 10-4 Торр |

hmax = 0,3 м |

K = 10% |

d = 1 мкм |

Imin = 25 А |

pостmin = 10-6 Торр |

hmin = 0,2 м |

a = b = 0,05 м |

T = 400 К |

Результаты измерений

Таблица 2. Результаты измерений

Номер опыта |

I, А |

pост, Торр |

h, м |

vпл, мкм/с |

1 |

25 |

10-6 |

0,2 |

7,89 10-4 |

2 |

25 |

10-6 |

0,3 |

2,77 10-4 |

3 |

25 |

10-4 |

0,2 |

7,48 10-4 |

4 |

25 |

10-4 |

0,3 |

3,10 10-4 |

5 |

45 |

10-6 |

0,2 |

8,68 10-3 |

6 |

45 |

10-6 |

0,3 |

3,22 10-3 |

7 |

45 |

10-4 |

0,2 |

8,87 10-3 |

8 |

45 |

10-4 |

0,3 |

3,31 10-3 |

Обработка результатов измерений

1. Расчет безразмерных нормированных факторов и коэффициентов модели эксперимента

Учтем, что план эксперимента в таблице 2 составлен для линейной модели первого порядка:

где b0, b1, b2, b3 – неизвестные коэффициенты, которые вычисляют по результатам эксперимента; x1, x2, x3 – безразмерные нормированные факторы, связанные с реальными факторами соотношением:

где x′ – физический фактор, причем x′ = I, x′ = рост, x′ = h; x′j0 = (x′jmax + x′jmin)/2 – центр плана эксперимента по j-му фактору; Ij = (x′jmax - x′jmin)/2 – интервал варьирования j-го фактора; x′jmax и x′jmin - максимальный и минимальный уровни j-го фактора.

Выполним расчет факторов для построения модели эксперимента:

Таблица 3. Физические факторы модели эксперимента

Уровень фактора |

I, А |

pост, Торр |

h, м |

x′jmax |

45 |

10-4 |

0,3 |

x′jmin |

25 |

10-6 |

0,2 |

x′j0 |

35 |

5,05 10-5 |

0,25 |

Ij |

10 |

4,95 10-5 |

0,05 |

Пример вычислений для тока:

x′j0

=

=

=

= 35 А

= 35 А

Ij

=

=

= 10 А

= 10 А

Отсюда, вычислим безразмерные нормированные факторы для первого эксперимента:

x1

=

=

=

= -1

= -1

x2

=

=

=

= -1

= -1

x3

=

=

=

= -1

= -1

Составим полную таблицу безразмерных факторов для восьми опытов:

Таблица 4. Безразмерные факторы для восьми опытов

Номер опыта |

x1 |

x2 |

x3 |

1 |

-1 |

-1 |

-1 |

2 |

-1 |

-1 |

1 |

3 |

-1 |

1 |

-1 |

4 |

-1 |

1 |

1 |

5 |

1 |

-1 |

-1 |

6 |

1 |

-1 |

1 |

7 |

1 |

1 |

-1 |

8 |

1 |

1 |

1 |

Вычислим коэффициенты модели:

=

=

=

=

=

3,28

10-3

=

3,28

10-3

=

=

=

2,74

10-3

=

2,74

10-3

=

=

=

3,40

10-5

=

3,40

10-5

=

=

=

-1,50

10-3

=

-1,50

10-3

Отсюда, скорость роста пленки:

vпл(I, pост, h) = 3,28 10-3 + 2,74 10-3I + 3,40 10-5pост - 1,50 10-3h

Примеры вычислений для восьми опытов:

vпл1 = 3,28 10-3 + 2,74 10-3 25 + 3,40 10-5 10-6 - 1,50 10-3 0,2 = 71,48 10-3 мкм/c

vпл2 = 3,28 10-3 + 2,74 10-3 25 + 3,40 10-5 10-6 - 1,50 10-3 0,3 = 71,33 10-3 мкм/c

vпл3 = 3,28 10-3 + 2,74 10-3 25 + 3,40 10-5 10-4 - 1,50 10-3 0,2 = 71,48 10-3 мкм/c

vпл4 = 3,28 10-3 + 2,74 10-3 25 + 3,40 10-5 10-4 - 1,50 10-3 0,3 = 71,33 10-3 мкм/c

vпл5 = 3,28 10-3 + 2,74 10-3 45 + 3,40 10-5 10-6 - 1,50 10-3 0,2 = 126,28 10-3 мкм/c

vпл6 = 3,28 10-3 + 2,74 10-3 45 + 3,40 10-5 10-6 - 1,50 10-3 0,3 = 126,13 10-3 мкм/c

vпл7 = 3,28 10-3 + 2,74 10-3 45 + 3,40 10-5 10-4 - 1,50 10-3 0,2 = 126,28 10-3 мкм/c

vпл8 = 3,28 10-3 + 2,74 10-3 45 + 3,40 10-5 10-4 - 1,50 10-3 0,3 = 126,13 10-3 мкм/c

Составим сравнительную таблицу, оценим адекватность данной модели:

Таблица 5. Сравнительная таблица теоретических и экспериментальных значений

Номер опыта |

vплэксп, мкм/с |

vплтеор, мкм/с |

1 |

7,89 10-4 |

71,48 10-3 |

2 |

2,77 10-4 |

71,33 10-3 |

3 |

7,48 10-4 |

71,48 10-3 |

4 |

3,10 10-4 |

71,33 10-3 |

Окончание таблицы

5 |

8,68 10-3 |

126,28 10-3 |

6 |

3,22 10-3 |

126,13 10-3 |

7 |

8,87 10-3 |

126,28 10-3 |

8 |

3,31 10-3 |

126,13 10-3 |