МИНОБРНАУКИ РОССИИ

Санкт-Петербургский государственный

электротехнический университет

«ЛЭТИ» им. В.И. Ульянова (Ленина)

Кафедра МВЭ

РЕФЕРАТ

по дисциплине «Основы проектирования электронной компонентной базы»

Тема: История производства карбида кремния

Студент гр. 0207 _________________ Маликов Б.И.

Преподаватель _________________ Синев А.Е.

Санкт-Петербург

2023

СОДЕРЖАНИЕ

Введение ..……………………………………………………………………….. 3

1. История производства карбида кремния ……………………..……………...4

2. Электрофизические параметры карбида кремния ……………...…………...9

3. Область применения карбида кремния ……………...………….…………. 11

Заключение ………………………….……….………………………………… 14

ВВЕДЕНИЕ

Электрофизические свойства материалов с широкой запрещённой зоной позволяют устройствам работать при экстремальных температурах, избыточных удельных мощностях, повышенных напряжениях и более высоких частотах, что делает их идеальными для использования в будущих электронных системах, в особенности в схемах, рассчитанных на высокие мощности. Например, карбид кремния (SiC) – это специализированный WBG (Wide Bandgap Semiconductor) - полупроводниковый материал (с широкой запрещенной зоной), основанные на том, что для перемещения в этих материалах электронов из валентной зоны в зону проводимости требуется большое значение энергии. В случае карбида кремния (SiC) значение ширины запрещенной зоны составляет порядка 3,2 эВ. Физическое свойство более широкой запрещённой зоны приводит к более высокому напряжению, требуемому для пробоя, в некоторых применениях достигающему до 1700 вольт.

Целью исследования данной работы является описание истории открытия, производства и развития карбида кремния, а также изучение его электрических свойств и электрофизических параметров, определяющих работу современных устройств.

Задачи исследования:

1. Изучить историю создания и производства карбида кремния.

2. Изучить основные свойства и параметры полупроводникового материала.

3. Определить область применения.

История производства карбида кремния

Промышленный интерес к полупроводникам возник после того, как Уильям Брэдфорд Шокли с сотрудниками в 1949 году открыл транзисторный эффект в p-n-переходах, выполненных на кристаллах германия (Ge). В первой половине 50-х годов начались поиски полупроводниковых материалов, способных работать при более высоких температурах и мощностях, чем германий. Взоры исследователей обратились к кремнию (Si) и карбиду кремния (SiC), и в последующие 10–15 лет был проведен большой объем работ, посвященных исследованию свойств SiC и разработке полупроводниковых приборов на его основе. Однако, к началу 70-х годов промышленный интерес к карбиду кремния угас, так как успехи в развитии кремниевой (Si) и арсенид-галлиевой (GaAs) технологий по сравнению с SiC были слишком велики. Тогда же родилось и прозвище карбида кремния – «вечнозеленый полупроводник», поскольку чем грязнее карбид кремния, чем больше в нем примеси азота, тем более зеленым он выглядит. Чистые же кристаллы SiC (благодаря ширине запрещенной зоны 3,2 эВ) прозрачны. Сегодня это прозвище приобретает и переносный смысл, поскольку давно известный полупроводник только-только начинает находить применение для производства полупроводниковых приборов.

Карбид кремния – это бинарное неорганическое химическое соединение кремния с углеродом. Химическая формула – SiC. В природе встречается в виде довольно редкого минерала – муассанита.

Рис. 1 – Монокристалл муассанита

Стоит уточнить, что природный муассанит можно найти только в ничтожно малых количествах в некоторых типах метеоритов и в месторождения корунда и в кимберлитах; природные монокристаллы не превышают в размере нескольких миллиметров. Практически весь карбид кремния, продаваемый в мире, включая муассаниты, является синтетическим.

Природный муассанит был впервые обнаружен в 1893 г. как небольшой компонент метеорита Каньон Диабло в Аризоне доктором Фердинандом Анри Муассаном, в честь которого материал был назван в 1905. Открытие Муассаном природного SiC использовалось оспаривалось, потому что его образец мог быть загрязнен карбидом кремния пильными полотнами, которые уже были на рынке в то время.

Как и упоминалось ранее, в природе муассанит встречается довольно редко, большая его часть является синтетической. Наиболее часто карбид кремния производится по процессу Ачесона, который изобрел его в 1891 году.

Оборудование для выращивания кристаллов, технология выращивания, исходный материал и затравочные кристаллы – все это играет важную роль в процессах формирования чистого кристалла карбида кремния.

Исходный материал обычно имеет форму порошка, он изготавливается при подготовке производства. Затравочный кристалл – монокристаллическая круглая пластина карбида кремния, данная пластина инициирует (и в значительной степени контролирует) рост крупного монокристалла. Структурное совершенство затравочного материала во многом определяет плотность дефектов в окончательной полупроводниковой структуре.

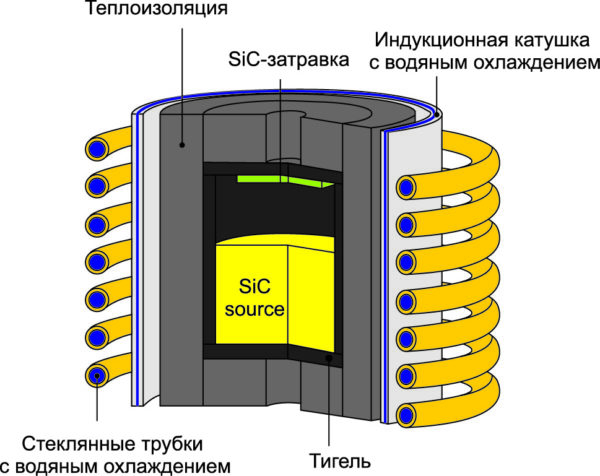

Рис. 2 – Процесс выращивания кристалла карбида кремния

Стоит обратить внимание на то, что диаметр затравочного чипа должен, как минимум, равняться диаметру выращиваемого кристалла, так как невозможно вырастить большой кристалл высокого качества на затравочной пластине небольшого диаметра. При этом, обязательно использование бездефектных затравочных кристаллов большого диаметра (чем больше дефектов исходной структуры, тем больше дефектов в растущем кристалле).

Установка по выращиванию карбида кремния состоит из графитового тигля, окруженного углеродным изоляционным материалом (углерод обладает высокой температурной стабильностью и не создает загрязнения для SiC) – именно такая конструкция помогает экономить энергию и использовать оборудование для индукционного нагрева. Однако все карбоновые детали немедленно сгорают при 2273 К в нормальных атмосферных условиях. Поэтому процесс должен происходить в инертной среде (часто используется аргон). Чтобы удерживать все газы, включая аргон, вокруг тигля и его изоляции расположены две коаксиальные стеклянные трубки, их внутреннее пространство охлаждается водой.

Процесс создания состоит из следующих этапов:

1. Индукционная катушка, входящая в состав установки, создает вихревые токи в графитовом тигле, нагревая его свыше 2273 К. При таких высоких температурах исходный материал в нижней области тигля испаряется, происходит возгонка порошкового SiC, который превращается в различные газы, состоящие из кремния и/или углерода и заполняющие свободное пространство тигля. Затравочный кристалл, прикрепленный к верхней части тигля, не испаряется, потому что температура там несколько меньше, чем внизу, но она все равно выше 2273 К.

2. Газообразные примеси, образованные из исходного материала при температуре гораздо выше 2273 К, склонны к осаждению из паровой фазы, если они перемещаются ближе к более холодной «затравке». Кристаллизуясь на ее поверхности, они образуют дополнительный объем кристалла и позволяют ему расти. Однако это не бесконтрольный процесс, поскольку «генетика зародышей» определяет кристаллографическое соотношение затравочной и конечной структуры.

3. В процессе роста кристалла в паровой фазе производится добавление примесного материала (обычно это газообразный азот). Внедряясь в кристалл в малых, четко заданных количествах, легирующая примесь выступает в качестве электрического донора, обеспечивая необходимую проводимость кристалла.

Таким образом, процесс требует постоянной передачи материала от источника к растущему кристаллу. Выращивание, сопровождающееся непрерывным переходом газов и легирующей примеси через паровую фазу, длится пару дней. Когда порошок почти полностью испарится и кристалл вырастет в длину на несколько сантиметров, цикл прекращается в управляемом режиме. В конце процесса выращивания цилиндрический монокристалл длиной несколько сантиметров, диаметр которого несколько превышает заданное значение, может быть изъят из тигля.

В дальнейшем выращенный кристалл карбида кремния обрабатывается, а именно: ориентация кристаллов с помощью рентгеновского анализа; цилиндрическое шлифование кристалла до нужного диаметра; шлифование поверхностей (маркировка на поверхности кристалла); распиливание пластин; применение индивидуальной лазерной маркировки для идентификации пластин; закругление кромок пластин; обработка поверхностей.

Рис. 3 – Обработанная пластина карбида кремния