Министерство образования Республики Беларусь

Учреждение образования

БелорусскиЙ государственный университет

информатики и радиоэлектроники

КОНТРОЛЬНАЯ РАБОТА

по дисциплине

«Программно-управляемое технологическое оборудование»

Выполнил: студент гр. 990241

Молодило С.Т

Проверил: Телеш Е.В.

Минск 2024

Вопрос 1 Метод атомно-слоевого осаждения покрытий

Технология

атомно-слоевого осаждения (ALD, Atomic Layer

Deposition) происходит за счет последовательных

самоограниченных газофазных химических

реакций на поверхности изделия, что

дает возможность наносить и осуществлять

контроль роста очень ультратонких,

высокооднородных и конформных слоев

различных материалов на образцах разной

формы. Схема процесса представлена на

рисунке 1.

Технология

атомно-слоевого осаждения (ALD, Atomic Layer

Deposition) происходит за счет последовательных

самоограниченных газофазных химических

реакций на поверхности изделия, что

дает возможность наносить и осуществлять

контроль роста очень ультратонких,

высокооднородных и конформных слоев

различных материалов на образцах разной

формы. Схема процесса представлена на

рисунке 1.

В отличие от традиционного метода CVD, прекурсоры не смешиваются и не взаимодействуют между собой до попадания на подложку, температуры осаждения лежат в более низком диапазоне (обычно 150-400℃) [1].

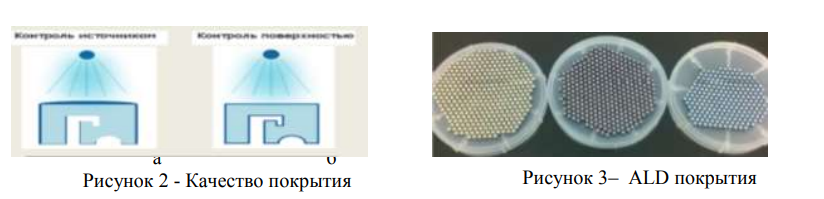

Основная часть. Отличительной особенностью ALD от методов химического и физического осаждения из газовой фазы является то, что контроль осаждения осуществляется не за счет источников (рисунок 2, а), а поверхностно - контролируемый методом (рисунок 2, б) [2]. Данная особенность позволяет получить следующие преимущества: конформность покрытия, высокую адгезию, контроль толщины, однородность покрытия, одно - или многокомпонентные слои.

Методом атомно–слоевого осаждения можно получать пленки из чистых материалов (Al, С, Si, Ti, Fe, Co, Ni, Ge и других), оксиды, нитриды и иные соединения. Широкое распространение описываемых метод получил в оптике, в полупроводниковой микроэлектронике, нанотехнологиях [3,4]. АLD часто используется для получения антикоррозионных, антифрикционных и декоративных покрытий для металлических деталей. Исследования показали, что технология атомно-слоевого осаждения позволяет защищать от коррозии не только плоские пластины, но и порошки металлов, а также 3D модели [5].

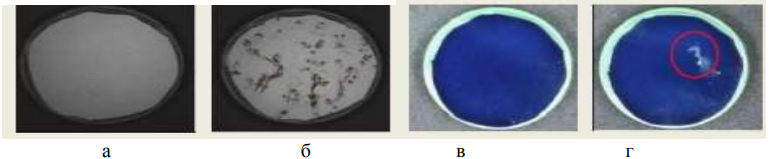

Сверхтонкие износостойкие пленки Al2O3 или Al2O3/TiO2(20-200 нм), нанесенные методом ALD, используются, как покрытия различной толщины на шарикоподшипниках (рисунок 3).

Однородность покрытия на 3D моделях препятствует возникновению царапин, а также улучшает износостойкость. В качестве антикоррозионных покрытий различных металлов применяют следующие покрытия: Al2O3, TiO2, Ta2O5 и Al2O3-TiO2 и другие [1,6].

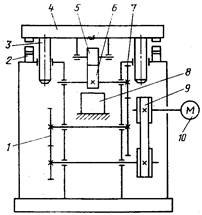

В результате исследований в рамках проекта ЕС ”CORRAL” были получены следующие результаты: антикоррозионные свойства стали 100Cr6 в тестах с солевым туманом с покрытием PVD+ALD были существенно выше по сравнению со свой1ствами стали с покрытием, полученным методом PVD (рисунок 4).

Рисунок 4 - Сталь 100Cr6 в тестах с солевым туманом, NSS: а - пластина со слоем PVD до NSS теста; б - пластина со слоем PVD после 2х часов NSS теста; в - покрытие PVD+ALD до NSS теста; г - покрытие PVD+ALD после 670 часов NSS теста [2]

В результате исследований в рамках проекта ЕС ”CORRAL” были получены следующие результаты: антикоррозионные свойства стали 100Cr6 в тестах с солевым туманом с покрытием PVD+ALD были существенно выше по сравнению со свойствами стали с покрытием , полученным методом PVD (рисунок 4).

Метод ALD позволяет наносить абсолютно прозрачные тонкие пленки Al2O3 и TiO2, которые препятствующие потускнению серебряных изделий. Также метод позволяет, в зависимости от цели, подбирать оптимальную толщину пленки и количество слоев в ней. Ускоренный коррозионный тест Рисунок 3– ALD покрытия на поверхности шарикоподшипников а б Рисунок 2 - Качество покрытия 187 двух серебряных монет (48 часов пребывания в тиоацетамиде), показал, что монета без покрытия (рисунок 5, б) потемнела намного сильнее, чем монета с покрытием методом ALD (рисунок 5,а) [2].

Для производства часов важны показатели однородности, конформности, возможность создавать различные цвета для изделий из металла. Метод атомно-слоевого осаждения позволяет достигать данных целей. На рисунке 7 представлены элементы часов с различными покрытиями полученными методом ALD. Кроме того, метод атомно-слоевого осаждения позволяет снизить расход материала, так как достичь желаемого результата с использованием гораздо более тонких пленок.

Заключение. Метод атомно-слоевого осаждения позволяет создавать очень тонкие многослойные пленки различного состава, а также с высокой точностью контролировать их рост, что позволяет создавать покрытия с уникальными характеристиками. Однако, метод атомно-слоевого осаждения имеет низкую скорость осаждения и толщину получаемых пленок. Данные ограничения создают необходимость нанесения большого количества слоев на защищаемый металл.

Вопрос № 2 Оборудование для механических испытаний ИС

Оборудование для механических испытаний. Стандартом установлены следующие виды механических испытаний ИС:

на отсутствие внутри корпуса частиц, способных вызвать нарушение работы прибора, например короткое замыкание выводов ИС;

на отсутствие кратковременных коротких замыканий и обрывов в цепях электродов приборов;

на устойчивость к воздействию ударных и вибрационных нагрузок;

на устойчивость к воздействию линейного ускорения.

Оборудование для механических испытаний включает устройство для создания различного вида нагрузок (вибрационных, ударных, линейных), узел закрепления приборов, а также устройство для подключения приборов и создания требуемого электрического режима. При выявлении коротких замыканий и обрывов используется соответствующая регистрирующая аппаратура.

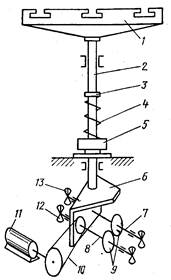

Для создания ударных нагрузок на испытуемые приборы применяется стенд СУ-1.

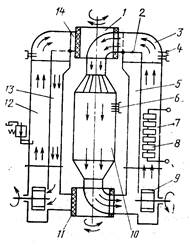

Кинематическая схема ударного стенда СУ-1

Привод стенда включает электродвигатель 10, который через ременную передачу 9 и зубчатые передачи 1 и 7 вращает кулачок 6. Кулачок через ролик 5 поднимает стол 4 в крайнее верхнее положение, после чего стол падает вниз на упоры 2, перемещаясь на штоках 3. Зубчатые шестерни 1 и 7 получают смазку за счет разбрызгивания масла из ванны 8 при вращении кулачка 6. Приборы закрепляются на столе 4 в кассетах, при необходимости они могут подключаться к системе электропитания. Число ударов в единицу времени регулируется в диапазоне 10... 100 мин-1 изменением числа оборотов электродвигателя постоянного тока 10. Ударная нагрузка изменяется подбором сменных прокладок на упорах 2.

|

|

Кинематическая схема вибрационного стенда ВС-68

Вибрационный стенд ВС-68 позволяет создавать вибрационные нагрузки с частотой 10... 80 Гц и амплитудой колебаний 0,1... 0,5 мм. Имея грузоподъемность до 15 кг, стенд обеспечивает линейные вибрационные ускорения в пределах 0,49... 246 м/с2 (0,05...25 g). Кассеты с приборами закрепляются на рабочем столе 1, связанном через шток 2, шайбу 3, амортизационную пружину 4 и сферическую шайбу 5 с вибратором 6. Для создания вибраций электродвигатель 11 через ременную передачу 10 и пару зубчатых колес 9 вращает валы 7 и 8. Закрепленные на валах подвижные 13 и неподвижные 12 секторы вращаются с одинаковой угловой скоростью в противоположных направлениях. Подвижные секторы размещаются ассимметрично относительно неподвижных, поэтому при их вращении вертикальные составляющие неуравновешенных инерционных сил суммируются, приводя к вертикальным перемещением вибратора 6 и стола 1. Амплитуду колебаний регулируют перемещением подвижных секторов относительно неподвижных, частота колебаний регулируется изменением частоты вращения электродвигателя.

При необходимости испытаний ИС при повышенных частотах вибрации (500... 1000 Гц) используют электродинамические вибрационные стенды. В таких стендах стол с приборами получает вибрации от сердечника, помещенного в переменное электромагнитное поле.

Испытания на отсутствие кратковременных обрывов и коротких замыканий проводятся соответственно на ударных и вибрационных стендах. Приборы подключаются к индикаторным устройствам, регистрирующим импульсные сигналы в случае кратковременных коротких замыканий или обрывов.

При испытаниях ИС на устойчивость к воздействию линейных ускорений, проводимых на центрифугах, проверяется способность приборов выполнять свои функции при инерционных нагрузках. Контролируются также прочность присоединения кристалла прибора к корпусу и выводов к контактным площадкам, качество герметизации прибора.

|

|

Приборы считаются выдержавшими механические испытания, если у них не было обнаружено нарушений контактов, коротких замыканий и обрывов в цепях электродов, а также их электрические параметры не вышли за пределы, установленные техническими условиями.

Оборудование для климатических испытаний. Климатическое испытательное оборудование предназначено для проведения испытаний ИС на тепло-, холодо- и влагоустойчивость, на устойчивость к циклическому воздействию температур, пониженного и повышенного давления, морского тумана, на грибоустойчивость.

Для испытаний на устойчивость к воздействию климатических факторов применяется специализированное и универсальное оборудование различной степени автоматизации.

Рассмотрим на примере установок для испытаний на влагоустойчивость и на циклическое воздействие температур особенности оборудования для климатических испытаний ИС.

Камера тепла и влаги КТВ-0,16-155, предназначенная для испытаний на влагоустойчивость, показана на рисунке ниже.

Схема камеры тепла и влаги КТВ-0,16-155

Автоматические системы регулируют влажность в пределах (50...... 100) ±3 % и температуру в диапазоне 298... 428 К (25...155°С) с погрешностью ±(2... 5)К. Нагрев воздуха и его циркуляция внутри камеры осуществляются нагревателем 3 и вентилятором 9. Для контроля и поддержания температуры используются датчик4 и регулятор температуры 5, оснащенный самопишущим прибором. В случае превышения заданной температуры через заслонку 10из камеры выпускается горячий воздух, а через заслонку 2 подается холодный воздух. Аварийный термометр 8 отключает нагреватель и включает систему сигнализации при резком повышении температуры в случае неисправностей нагревателя или системы регулирования температуры.

Система создания влажности включает увлажнитель 13 с нагревателем 14, контрольным термометром 12 и бачком 11 для поддержания уровня воды в увлажнителе. Центробежный вентилятор 1 обеспечивает циркуляцию увлажненного воздуха в замкнутой системе камера — вентилятор-испаритель — камера. Для контроля и поддержания требуемой влажности используется психрометр 6, датчик 7 которого устанавливается в камере.

|

|

Установка термоциклирования ТО-5081 содержит одну рабочую камеру проточного типа, в которой испытываемые приборы находятся в течении всего периода испытаний. При этом приборы попеременно подвергаются воздействию газа высокой до 398 К (+125С) и низкой до 213 К (-60C) температур.

Рабочая камера 10(рисунок ниже) выполнена, в видетонкостенной оболочки толщиной 0,8 мм из нержавеющей стали, усиленной швеллерообразным профилем из той же стали. Камера связана с верхним 1 и нижним 11 переключателями потока газов, представляющими собой тонкостенные стаканы, вращающиеся в текстолитовом корпусе на насыпных шарикоподшипниках большого диаметра.

Схема полуавтомата термоциклирования ТО-5081

Контур тепла установки содержит основной канал 7 и вспомогательный 5, контур холода — основной канал 12 и вспомогательный 13. Во вспомогательных каналах размещены поворотные устройства 2 и 14.

После загрузки испытуемых изделий в рабочую камеру переключатели потока газов устанавливаются в такое положение, при котором камера сообщается с контуром тепла. При этом поворотные запирающие устройства 2 и 14 закрывают вход во вспомогательный канал 5. Создаваемый центробежным вентилятором 9 поток газа, нагретый до заданной температуры электрическим нагревателем, циркулирует через камеру в основной канал, образуя рабочий замкнутый контур. В это время испытуемые изделия будут нагреваться до заданной температуры. Одновременно создаваемый вторым центробежным вентилятором поток газа, охлажденный испаряющимся жидким азотом, циркулирует по основному каналу 12 и вспомогательному каналу 13, образуя холостой замкнутый контур. Таким образом, в установке одновременно циркулируют два потока газа: рабочий — через камеру с изделиями и один из основных каналов (тепла или холода) и холостой в контуре с противоположной температурой для поддержания ее на заданном уровне. В канале тепла установлен нагреватель 8 модульной конструкции, состоящий из шести одинаковых нагревательных элементов. Каждый из элементов выполнен из двух отдельных открытых спиралей, закрепленных на керамических трубках, расположенных в шахматном порядке в каркасе из нержавеющей стали.

|

|

В центре камеры 10 расположен блок термоэлементов 6, служащий датчиком в системе регулирования температуры. В патрубке 3 дополнительно установлено термореле 4 для аварийного отключения полуавтомата в случае превышения нормы температуры в рабочем канале. Температура в рабочем и холостом контурах поддерживается системой терморегулирования. По истечении времени выдержки изделий при повышенной температуре переключатели каналов автоматически подключают канал холодного воздуха к рабочей камере, а канал теплого— в режим холостого хода.

В полуавтомате ТО-5081 количество циклов задается заранее специальным устройством на пульте управления, и по истечении времени всех циклов полуавтомат отключается и сигнализирует об окончании испытаний.

Основные технические данные полуавтомата термоциклирования ТО-5081:

Полезный объем камеры....... 80 дм3

Удельный расход жидкого азота на 1кг испытуемых изделий в 1 ч........ 4 кг

Расход сжатого воздуха....... 5 м3/ч

Максимальная масса испытуемых изделий, одновременно загружаемых в камеру..... 43 кг

Диапазон рабочих температур......208... 473 К(—65...+200°С)

Колебания температуры в точке.....±2 К

Вопрос №3 Оборудование для измерения I-V и C-V- характеристик

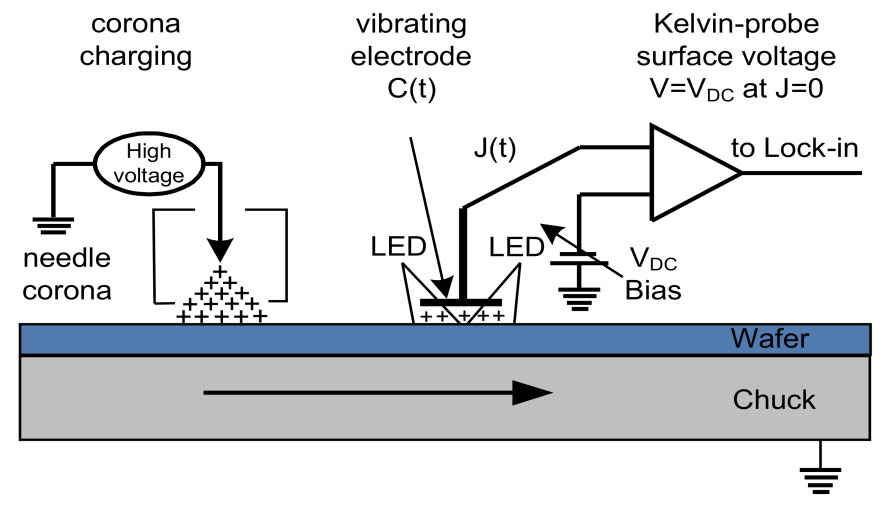

Установка бесконтактного измерения электрических характеристик FAaST 210/230 C-V/I-V

В

установке FAaST 210/230 реализуется бесконтактный

принцип измерения C-V и I-V характеристик,

основанный на запатентованной технологии

коронного разряда и зонда Кельвина

(патент Semilab SDI). Важнейшими отличительными

особенностями технологии, в сравнении

с контактными методами измерений

электрических параметров, является

отсутствие необходимости формирования

металлического контакта к поверхности

и неразрушающий характер измерений.

Это позволяет проводить измерения как

на рабочих пластинах, так и на тестовых

структурах.

В

установке FAaST 210/230 реализуется бесконтактный

принцип измерения C-V и I-V характеристик,

основанный на запатентованной технологии

коронного разряда и зонда Кельвина

(патент Semilab SDI). Важнейшими отличительными

особенностями технологии, в сравнении

с контактными методами измерений

электрических параметров, является

отсутствие необходимости формирования

металлического контакта к поверхности

и неразрушающий характер измерений.

Это позволяет проводить измерения как

на рабочих пластинах, так и на тестовых

структурах.

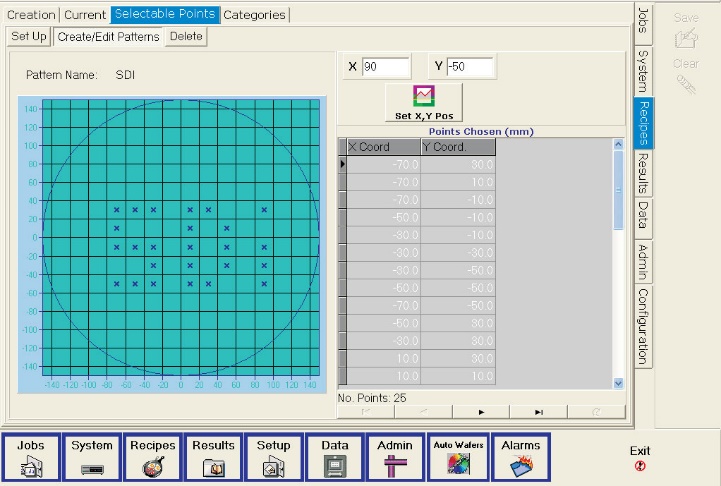

Загрузка

пластин осуществляется в автоматическом

режиме из кассеты. Установка FAaST 210/230

C-V/I-V позволяет выполнять автоматическое

картирование пластины и анализировать

данные посредством встроенного

программного обеспечения. В модели

FaAST 230 доступен метод контроля подвижных

ионов (Mobile Charge) железа (Fe), меди (Cu), натрия

(Na) в кристаллической структуре кремниевой

пластины, которые могут оказывать

отрицательные воздействия на электрические

свойства подзатворного диэлектрика и

параметры транзистора в целом под

воздействием электрического поля. Для

каждого из используемых методов

измерений, в установке имеется функция

автоматической калибровки, благодаря

наличию встроенных калибровочных

структур. Модульность установок серии

FAaST позволяет сконфигурировать систему

как для научно-исследовательских задач,

так и для серийного производства. Доступны

тестовые измерения образцов в лаборатории

производителя.

Загрузка

пластин осуществляется в автоматическом

режиме из кассеты. Установка FAaST 210/230

C-V/I-V позволяет выполнять автоматическое

картирование пластины и анализировать

данные посредством встроенного

программного обеспечения. В модели

FaAST 230 доступен метод контроля подвижных

ионов (Mobile Charge) железа (Fe), меди (Cu), натрия

(Na) в кристаллической структуре кремниевой

пластины, которые могут оказывать

отрицательные воздействия на электрические

свойства подзатворного диэлектрика и

параметры транзистора в целом под

воздействием электрического поля. Для

каждого из используемых методов

измерений, в установке имеется функция

автоматической калибровки, благодаря

наличию встроенных калибровочных

структур. Модульность установок серии

FAaST позволяет сконфигурировать систему

как для научно-исследовательских задач,

так и для серийного производства. Доступны

тестовые измерения образцов в лаборатории

производителя.

Измеряемые материалы:

Профиль легирования в эпитаксиальных слоях кремния p/p+, n/n+, n/p

Диэлектрические пленки на кремнии (Si)

Металлические примеси в кремниевой пластине

Диэлектрические пленки на карбиде кремния (SiC)

Диэлектрические пленки на арсениде галлия (GaN)