КР_ПУТО_Синяк

.pdfМинистерство образования Республики Беларусь

Учреждение образования БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ИНФОРМАТИКИ И РАДИОЭЛЕКТРОНИКИ

КОНТРОЛЬНАЯ РАБОТА

по дисциплине

«Программно-управляемое технологическое оборудование»

Выполнил: студент гр. 990241

Синяк Ю.И.

Проверил: Телеш Е.В.

Минск 2024

|

СОДЕРЖАНИЕ |

|

1. |

ИСТОЧНИК С ЭЦР РАЗРЯДОМ ДЛЯ ТРАВЛЕНИЯ СТРУКТУР |

.............. 3 |

2. |

КОНСТРУКЦИИ ИСТОЧНИКОВ ЭЛЕКТРОНОВ ДЛЯ ЭЛЕКТРОННОЙ |

|

ЛИТОГРАФИИ ........................................................................................................ |

6 |

|

3. |

ЧИСТЫЕ ПРОИЗВОДСТВЕННЫЕ ПОМЕЩЕНИЯ, КЛАССЫ, |

|

ТРЕБОВАНИЯ ....................................................................................................... |

12 |

|

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТИОЧНИКОВ ......................................... |

22 |

|

2

1.ИСТОЧНИК С ЭЦР РАЗРЯДОМ ДЛЯ ТРАВЛЕНИЯ СТРУКТУР

Плазменные СВЧ разрядные устройства могут быть использованы для осаждения пленок металлов, сплавов, диэлектриков, полупроводников,сверхпроводников, выращивания эпитаксиальных пленок.

Плазменное осаждение из парогазовых смесей (ПГС) позволяет формировать пленки при очень низкой температуре подложки. Это достигается за счет реакции между газами в тлеющем разряде, который обеспечивает основное количество энергии, необходимой для протекания реакции. Температура образца поддерживается в пределах 370 – 670 К. Чтобы избавиться от радиационных нарушений, осаждения полимеров и образования побочных продуктов реакции. В устройствах для осаждения пленок из газовой фазы плазму, возбуждаемую с помощью СВЧ разряда, используют только для диссоциации исходного продукта, не допуская ее присутствия в рабочем объеме реактора. В разрядную камеру подается инертный газ, а реактивный газ поступает в пространство перед подложкой (камеру перезарядки).

В камере перезарядки происходит обмен заряда между газами и формируется вторичный поток плазмы, который транспортируется к подложке и осаждается на ней в виде пленки определенного состава. Этот метод пригоден для формирования пленок с использованием практически любых материалов. Исходные реагенты подбирают по свойствам их паров – важны достаточно высокое давление паров, определенная температура подложек, чистота используемых реагентов, от которой в первую очередь зависит чистота формируемых пленок, а также возможность утилизации продуктов реакции. Физические свойства пленок SiO2, полученных этим методом при температуре, близкой к комнатной, идентичны свойствам термического оксида SiO2, полученного при 1000°С.

Кроме того, при использовании плазмы СВЧ разряда обеспечивается резкая граница раздела между диэлектриком и полупроводником с низкой плотностью фиксированного заряда и высокое напряжение пробоя (5.106 В/см), а также возможно перед осаждением слоя проводить очистку пластины ионами инертного газа, подавая на нее отрицательное напряжение смещения.

Плазмохимическим методом с помощью СВЧ разряда можно осаждать большое число неорганических и органических соединений – SiO2, Si3N4, SixNY, аморфный кремний, Cd, GeO2 , B2H3, TixOy, SnxOy, Fe2O3,

гексаметилдисилоксан и т.д. на поверхности различной формы. Так, в частности, СВЧ плазменное осаждение диэлектрических пленок на металлические поверхности с малым радиусом кривизны может быть использовано для изоляции проводников различных датчиков, работающих в агрессивных и химически активных средах, для пассивации различных металлических поверхностей, а также при изготовлении волоконно-

3

оптических заготовок с различными показателями преломления по их сечению и протяженных изделий с малым радиусом кривизны. Предложен и технически реализован способ СВЧ плазменного осаждения диэлектрических пленок Si3N4 или SiO2 на металлические поверхности, включающий синтез их в скрещенных потоках плазмообразующего и кремнийсодержащего газов вблизи (или на) нагретой ИК излучением до 80 – 200oC обрабатываемой поверхности, причем поток ИК излучения должен быть направлен навстречу плазменному потоку.

Для получения равномерных покрытий на протяженных изделиях с малым радиусом кривизны изделия располагают перпендикулярно плазменному потоку и вращают вокруг своей продольной оси. Полученные экспериментально на металлических поверхностях с малым радиусом кривизны (r ≤0,1 мкм, иглы) пленки SiO2 и Si3N4 разной толщины (0,8-3,0 мкм) равномерно покрывали поверхность металла, в том числе и поверхность острия, были плотные, без пор.

Наиболее широкое применение для реализации этих процессов получили СВЧ разрядные системы с ЭЦР возбуждением плазмы (таблица

1.1).

Таблица 1.1 – Режимы осаждения пленок в СВЧ ЭЦР реакторах

Так, в низкотемпературной технологии изготовления МОП БИС фирмы NTT предусмотрено создание самосовмещенного затвора со слоем двуоксида кремния толщиной 400 нм, выращиваемым при температуре 50-150 0С ионно-плазменным осаждением из парогазовой смеси (ПГС) с помощью ЭЦР источника.

4

Процесс осаждения SiO2 производится в смеси SiH4 с кислородом и аргоном при низком давлении 10-1 – 10-3 Па при подаче на подложку ВЧ напряжения смещения частотой 13,56 МГц для обеспечения процесса планаризации пленки. После нанесения диоксида не требуется никакой дополнительной термообработки, что позволяет изготавливать по этой технологии мелкие переходы истока и стока (с глубиной залегания примерно 0,15 мкм) и очень тонкий слой подзатворного диоксида (8 нм). Это, в свою очередь, способствует подавлению эффекта короткого канала, а также дает возможность применять алюминиевый электрод для уменьшения времени распространения сигнала в межсоединениях. В качестве межуровнего диэлектрика в схеме используется аналогично выращенный слой диоксида кремния. По этой технологии изготовлены образцы МОП-транзисторов, результаты испытаний которых подтвердили пригодность предлагаемой технологии для изготовления новых поколений МОП СБИС. Фирмой NTT также разработан аналогичный низкотемпературный метод осаждения пассивирующих пленок Si3N4 , при котором вместо О2 в ПГС вводится N2.

Основное достоинство этого метода – возможность выращивания слоев без нагрева подложки, что позволяет шире применять пленки Si3N4, в которых меньше включений атомов водорода, чем в пленках, выращенных традиционным ионно-плазменным методом. В результате снижается пороговое напряжение изготавливаемых приборов и исключается деградация их электрофизических параметров.

При проведении процессов плазменной полимеризации СВЧ разряды являются более эффективными источниками радикалов и ионов, чем широко используемые разряды постоянного тока и ВЧ. И, как следствие этого, они позволяют проводить процессы с более высокими скоростями, обеспечивая большую производительность оборудования.

Получаемые при этом пленки имеют хорошее значение величины относительной диэлектрической проницаемости (на уровне 2,5 и ниже) и удовлетворительное содержание примеси фтора (порядка 18-30 %).

С использованием ЭЦР СВЧ вакуумно-плазменных источников разработаны процессы осаждения графитовых и алмазоподобных углеродных пленок (АПП) из различных плазмообразующих сред: паров этилового спирта, ацетилена, метана с добавками водорода, кислорода и без них.

В зависимости от используемых режимов генерации плазмы получены алмазоподобные пленки с широким диапазоном механических и электрофизических свойств: величина удельного сопротивления пленок изменялась от 10 до 107 Ом•м, а показатель преломления – от 1,4 до 2,5; диэлектрическая проницаемость составляла 2–8. Большие значения этого параметра соответствуют характеристикам природного алмаза.4

5

2.КОНСТРУКЦИИ ИСТОЧНИКОВ ЭЛЕКТРОНОВ ДЛЯ ЭЛЕКТРОННОЙ ЛИТОГРАФИИ

Метод электронно-лучевой литографии (electron beam lithography, EBM, ЭЛЛ) основан на использовании электронных пучков для экспонирования резистивных пленок. При взаимодействии такого пучка с резистом разрываются межатомные связи, что приводит к перестройке молекулярной структуры резиста и изменению его свойств, в частности, изменению растворимости.

Принципы формирования электронного пучка в литографических станках (EBL) аналогичны сканирующему электронному микроскопу (SEM), где электронный пучок фокусируется в пятно на образце с помощью электромагнитных линз с аксиальной симметрией и сканируется в необходимой области для получения изображения.

В системах электронно-лучевой литографии важными являются: высокоточное позиционирование образца за счет контроля его положения с применением лазерной интерферометрии, система измерения размеров пятна, измерение тока с помощью цилиндра Фарадея, снабженного интегратором, способным измерять пикоамперные токи для нормализации дозы, высокоскоростная система сброса пучка во время перемещения образца, специализированное программное обеспечение для управления сканированием пучком в соответствии с цифровым шаблоном, подготовленным с использованием одной из CAD программ.

Литографические станки управляются вычислительной машиной, которая задает программу перемещения сфокусированного пучка электронов для нанесения рисунка, исправляет эффекты, связанные с дисторсией (искривление изображения из-за различия линейного увеличения для разных его частей) и расширением пучка, и определяет положение пластины. Информация об изображении хранится в памяти ЭВМ.

Составляющие части электронно–лучевых литографов (основные части литографа):

1.Электронно-оптической системы, которая создает, фокусирует и управляет положением электронного луча. От данной системы требуется иметь большую точность, чтобы погрешности в элементах и слоях рисунка была минимальна. Это система экспонирует резист, выполняет функцию измерительного инструмента, она определяет координаты слоев рисунка, которые ранее были нанесены на пластину. Для того чтобы данная система работала очень точно, надо выполнить ряд условий: должно быть выполнено термостатирование, изолирование от любых вибраций (виброизоляция); защита от внешних магнитных полей; защита системы электропитания и управления от помех в электрической сети.

2.Координатный стол с лазерным интерферометром. На нем размещают кремниевую пластину. Функция стола заключается в том, чтобы

6

на нем максимально быстро и точно подставлять нужные участки для экспонирования электронным лучом. У него должна быть виброизоляция и защита от электромагнитных помех, возникающих во время перемещения.

3.Рабочая камера является неотъемлемой частью литографической установки. К ней присоединено шлюзовое устройство, которое отвечает за загрузку и выгрузку пластин, также присутствует вакуумная система. В состав входит специальная виброгасящая подвеска и защитный экран от внешних электромагнитных полей.

Пластина перекладывается специальным механизмом на координационный стол, где производится ее обработка. После окончания работ она отправляется в кассету на выгрузку. Загрузочное устройство запоминает нужное положение пластин на столе и воспроизводит его с точности до нескольких десяткой микрометров.

К литографической установке применяются требования по различному уровню вакуума у трех составляющих: рабочей камере с ЭОС давление 104 Па, шлюзовному устройству ~ 106 Па и электронной пушке~ 102 Па.

4.Устройства управления и электропитания. Установлены источники питания со стабилизатором постоянного напряжения и тока для питания магнитных линз, электронной пушки и других частей установки.

Рисунок 2.1 – Чертеж колонны литографа в разрезе

7

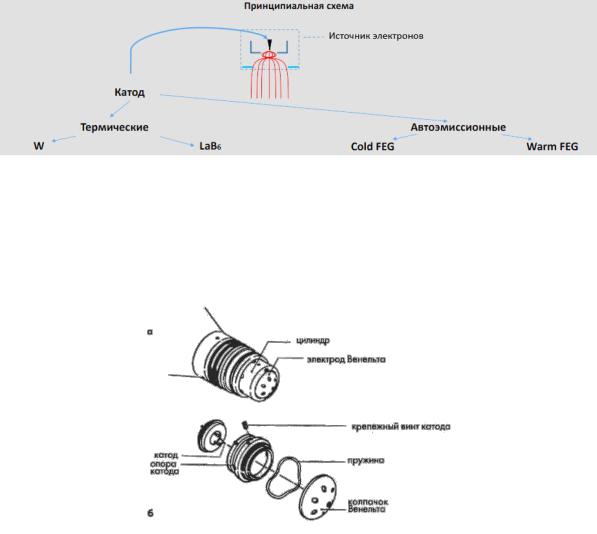

Рисунок 2.2 – Типы катодов

На рисунке 2.3 представлена пушка с термоэлектронной эмиссией и узел катода этой пушки.

Рисунок 2.3 – Внешний вид (а) и конструкция (б) термоэмиссионной электронной пушки.

Катод, генерирующий электроны за счёт термоэмиссии, изготавливается из вольфрамовой проволоки (W), либо из монокристалла гексоборида лантана (LaB6). Катод из гексоборида лантана должен использоваться при более высоком вакууме, чем катод из вольфрамовой нити накаливания; гексоборид-лантановый катод обеспечивает более высокую яркость, меньшую площадь электронной эмиссии и меньший энергетический разброс электронов.

На рисунке 2.4 показана принципиальная электрическая схема включения электронной пушки термоэмиссионного типа.

8

Рисунок 2.4 – Электрическая схема включения термоэмиссионного электронной пушки (а) и реализуемые при её включении траектории электронов (б)

Источник полевой эмиссии электронов основан на эффекте полевой эмиссии с острого вольфрамового наконечника.

Один из самых простых материалов для производства тонкого острия «иглы» является вольфрамовая проволока, которой может быть легко придан радиус закругления менее 0.1 мкм. Если мы приложить потенциал в 1 кВ к этому острию, то напряженность электрического поля вблизи острия составит Е составит около 1010 В/м, что снижает барьер работы выхода электронов в достаточной мере, чтобы электроны туннелировали из вольфрамовой иглы. Приложение столь высоких полей обуславливает сильное механическое напряжение на кончике иглы, поэтому материал иглы должен быть механически прочным, чтобы оставаться неповрежденным. Полевая эмиссия, как и термоэлектронная эмиссия из LaB6, варьируется в зависимости от кристаллической ориентации вольфрамового наконечника; <310> ориентация оказывается наилучшей.

Для того, чтобы полевая эмиссия происходила, поверхность катода должна быть свободной от загрязнений и оксидов. Этого можно добиться только при работе в условиях сверхвысокого вакуума (СВВ) (<10-9 Па). В этом случае вольфрам работает при температуре окружающей среды и процесс называют "холодной" полевой эмиссией. Кроме того, мы можем сохранить поверхность в первоначальном состоянии в условиях невысокого вакуума путем нагрева острия катода. Тепловая энергия, увеличивает электронную эмиссию настолько, что электроны уже не туннелируют через барьер. Поверхность подобных термо-полевых источников, покрывают оксидом циркония ZrO2, позволяющим улучшить характеристики эмиссии, в частности, такие, как стабильность, и подобные источники Шоттки становятся все более популярными.

9

Яркость пушки с полевой электронной эмиссией в 100 раз больше яркости эмиссии обычной термоэлектронной пушки, выполненной на основе виде монокристалла гексаборида лантана. Кроме того, такая пушка обеспечивает получение кроссовера с предельно малой площадью. Благодаря вышеуказанным характеристикам, достаточно легко получить электронный зонд чрезвычайно малого диаметра с высокой яркостью, поэтому пушки с полевой эмиссией в настоящее время широко применяются в аналитической электронной микроскопии.

Рисунок 2.5 – Электрическая схема включения термополевой электронной пушки

В термополевой пушке вместо электрода Венельта используется вытягивающий электрод (V1) и электростатическая линза (V2).

10