- •Контрольная работа №2

- •1. Оборудование для разделения пластин на кристаллы – лазерное скрайбирование, защита объектива от продуктов испарения.

- •2. Оборудование для монтажа кристаллов в корпус – пайка эвтектическими припоями и монтаж с помощью клея.

- •3. Конструкции автономных ионных источников для травления.

- •Список использованных источников

Министерство образования республики Беларусь

Учреждение образования

«БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ИНФОРМАТИКИ И РАДИОЭЛЕКТРОНИКИ»

Факультет компьютерного проектирования

Специальность:«ПиППУЭС»

Контрольная работа №2

По курсу:«Программно-управляемое технологическое оборудование»

Вариант № 9

Выполнил:

студент-заочник 5 курса

группы № 990241

Кисель И. Г.

Проверил:

ст. преподаватель

Телеш Е. В.

Минск, 2024

СОДЕРЖАНИЕ

1. Оборудование для разделения пластин на кристаллы – лазерное скрайбирование, защита объектива от продуктов испарения. 3

2. Оборудование для монтажа кристаллов в корпус – пайка эвтектическими припоями и монтаж с помощью клея. 7

3. Конструкции автономных ионных источников для травления. 14

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 17

1. Оборудование для разделения пластин на кристаллы – лазерное скрайбирование, защита объектива от продуктов испарения.

Разделение полупроводниковых пластин на отдельные кристаллы производится одним из двух основных способов:

– скрайбированием (надрезанием) и последующим разламыванием;

– сквозным разрезанием.

Скрайбирование заключается в нанесении рисок на поверхность пластины в двух взаимно перпендикулярных направлениях алмазным резцом, диском, проволокой или лазерным лучом. Под рисками образуются напряжённые области, по которым происходит разлом пластины после приложения к ней механического воздействия [1].

Наибольшее распространение получили методы разделения с помощью скрайбирования алмазным резцом и режущими дисками. Основной недостаток данных методов – относительно невысокий выход годных кристаллов по размерам, геометрической форме, величине сколов, количеству неразделенных блоков кристалла, причем с увеличением толщины пластины выход годных кристаллов снижается. Также к недостаткам можно отнести быстрый износ резца и невысокая скорость скрайбирования пластины. Применение лазера в качестве инструмента скрайбирования полупроводниковых пластин открывает новые возможности повышения производительности оборудования.

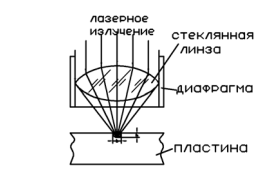

Скрайбирования полупроводниковых пластин кремния осуществляется лазером на основе кристалла алюмоиттриевого граната (АИГ): Nd (длина волны λ = 1,06 мкм) с непрерывной накачкой от плазменно-дуговых криптоновых ламп. При воздействии на пластину импульсом сфокусированного лазерного излучения большой удельной мощности (~108 Вт/см2) на ее поверхности образуется лунка (см. рисунок 1.1). Частичное наложение лунок вследствие относительного перемещения излучения образует скрайберный рез. Пороговая мощность, при которой начинается испарение материала, определяется температурой плавления кремния Si, коэффициентами теплопроводности и поглощения. Формирование концентратора напряжений достигается за счет ослабления сечения, при этом оптимальная глубина надреза составляет не менее 1/4Н.

Энергия кванта для АИГ: Nd лазера приблизительно соответствует краю собственного поглощения для кремния Si, т. е. лазер должен быть малоэффективным для испарения кремния из-за слабого поглощения излучения с λ = 1,06 мкм при комнатной температуре. Однако краевое излучение на поверхности пластины сильно зависит от температуры: с ее повышением поглощение усиливается и обеспечивается высокая эффективность формирования реза. Лазер работает при скрайбировании в режиме модуляции добротности с длительностью импульса порядка 100 – 500 нс. Каждый импульс обеспечивает формирование лунки размером, близким диаметру фокального пятна. Для образования скрайберной риски

Рисунок 1.1 – Образование лунки на поверхности пластины при лазерном воздействии

лунки должны перекрываться. Коэффициент перекрытия зависит от соотношения частоты импульсов и скорости перемещения столика с пластиной. Пластину закрепляют вакуумным прижимом на столе установки. Скорость скрайбирования выбирают от 100 до 200 мм/с. Применяемые для скрайбирования лазеры АИГ имеют среднюю мощность в одномодовом режиме до 20 Вт и 100 Вт – в многомодовом. Увеличение мощности лазерного скрайбирования ограничивается: появлением термонапряжений в материале вследствие значительных температурных градиентов (105–106 К/см), которые являются причиной возникновения трещин и разрушения пластины; расширением зоны температурного воздействия излучения, что связано с вероятностью повреждения ИС; экранировкой сфокусированного лазерного излучения продуктами разрушения в виде паров, капель жидкости и плазмы. Лазерное скрайбирование применяется в тех случаях, когда к операции разделения предъявляются следующие требования: стабильное разделение при низком качестве поверхности скрайбируемой пластины; длительное время непрерывной работы без замены инструмента; получение кристаллов и подложек прямоугольной формы; разделение тонких (< 200 мкм) пластин на кристаллы размером менее 0,2×0,2 мм; разделение хрупких материалов и материалов с неровной поверхностью (GaAs, стекла, ситаллы и др.); получение полосы скрайбирования менее 25 мкм с общей шириной дефектной зоны менее 50 мкм.

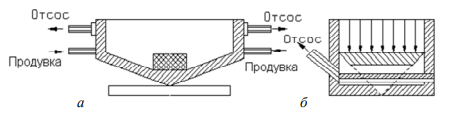

Технологическая проблема при лазерном скрайбировании – защита и очистка полупроводниковых пластин от конденсата полупроводникового материала. Вакуумный отсос продуктов испарения является обязательным для защиты пластины. Используют различные варианты защиты поверхности пластины и фокусирующей оптики от продуктов обработки лазером (см. рисунок 1.2), размещение над пластиной прозрачной эластичной ленты, обладающей хорошей адгезией к глобулам испаренного материала и предотвращающей их осаждение на поверхность пластины, подачу в зону испарения вещества, вступающего в химическую реакцию с продуктами испарений с образованием газообразного соединения кремния, которое удаляется вакуумной или другой откачкой. Применяется также защита вакуумным отсосом в сочетании с установкой дополнительного защитного стекла для оптики (см. рисунок 1.2, б), которое периодически очищается или заменяется. Наиболее распространена защита поверхности пластины пленкой на основе жидких органических поверхностно-активных веществ. После скрайбирования поверхность пластины очищается от отходов обработки и защитных покрытий ультразвуковой отмывкой в деионизованной воде.

Рисунок 1.2 – Схема защиты полупроводниковой пластины от продуктов обработки лазером:

а) продувка газом с отсосом; б) защита стеклом с вакуумным отсосом

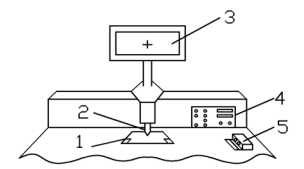

Для лазерного скрайбирования полупроводниковых пластин используется установка типа ЭМ-210, внешний вид которой изображен на рисунке 1.3. Установка состоит из твердотельного лазера, оптической системы для одновременного фокусирования лазерного излучения и визуального контроля процесса скрайбирования, проектора, механизма перемещения рабочего стола и блоков управления. Рабочий цикл (скрайбирование) осуществляется возвратнопоступательным перемещением рабочего стола с одновременной подачей его на шаг в продольном, затем поперечном направлении относительно неподвижного лазерного луча, который взаимодействует с полупроводниковой пластиной при каждом ходе стола.

Рисунок 1.3 – Установка ЭМ–210 лазерного скрайбирования полупроводниковых пластин: 1 – рабочий столик; 2 – объектив; 3 – проектор; 4 – стационарный пульт; 5 – выносной пульт.

Для обеспечения высокой скорости перемещения рабочего стола в установке применен линейный шаговый двигатель, состоящий из неподвижной плиты – статора, выполненного из ферромагнитного материала, – и подвижного элемента – индуктора, на котором закреплен рабочий стол. Для перемещения и фиксирования индуктора относительно статора используется сила магнитного взаимодействия между ними. Изменяя поступающими с блока управления сигналами полюсность магнитов, перемещают индуктор с рабочим столом в продольном (по координате х) или поперечном (по координате у) направлении с высокой скоростью (от 50 до 250 мм/с).

Для торможения индуктора в конце каждого хода предусмотрено демпфирование. Движение рабочего стола по координатам х и у обеспечивается с шагом от 0,01 мм до 9,99 мм с интервалом 0,01 мм. Общий ход стола по каждой координате – 125 мм. Шаг скрайбирования регулируется по каждой координате. Максимальный диаметр скрайбируемой пластины – 150 мм. На рабочем столе расположен вакуумный столик для закрепления полупроводниковой пластины, для его поворота вокруг оси на 2–3º служит микровинт. Загрузка пластины и снятие ее с вакуумного столика после лазерной обработки производиться на специальной позиции рабочего стола – «Загрузка». Оптикоквантовый генератор (лазер) расположен в верхней части корпуса установки, отделен от оператора светонепроницаемым экраном и работает в непрерывном режиме генерации. Для повышения мощности излучения предусмотрен импульсный режим работы с помощью специального УЗ-модулятора. Частота следования импульсов излучения регулируется от 5 до 50 кГц, длительность импульса – 500 нс. Лазерный луч направляют через поворотные призмы оптической системы установки в зону обработки и объективом 2 фокусируют его в плоскости вакуумного столика 1 в пятно диаметром 25–30 мкм. Для скрайбирования пластин различной толщины предусмотрена возможность фокусировки излучения по высоте в пределах 2 – 3 мм изменением фокусного расстояния объектива поворотной установочной гайкой. Для защиты объектива и рабочей поверхности пластин от разлетающихся при работе расплавленных мелких частиц в нижней части объектива закреплена вакуумная насадка с защитным сменным стеклом [2]. Проектор 3 позволяет визуально контролировать процесс лазерного скрайбирования. Для удобства управления установкой помимо стационарного пульта 4 смонтирован выносной пульт управления 5.