КР Зенькович ПУТО гр990241_240323_110904

.pdfМинистерство образования Республики Беларусь

Учреждение образования БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ИНФОРМАТИКИ И РАДИОЭЛЕКТРОНИКИ

КОНТРОЛЬНАЯ РАБОТА

по дисциплине

«Программно-управляемое технологическое оборудование»

Выполнил: студент гр. 990241

Зенькович Д.А.

Проверил: Телеш Е.В.

Минск 2024

|

СОДЕРЖАНИЕ |

|

1 |

ВОПРОС №1 «Метод ионной литографии. Источники ионов для |

|

ионной литографии»......................................................................................... |

3 |

|

2 |

ВОПРОС №2 «Устройства установки ХОГФ с фотонной |

|

стимуляцией»..................................................................................................... |

7 |

|

3 |

ВОПРОС №3 «Фотометрический метод контроля окончания |

|

процесса травления» ...................................................................................... |

12 |

|

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ................................... |

165 |

|

Вопрос №1 Метод ионной литографии. Источники ионов для ионной литографии.

Процесс экспонирования ионорезиста остросфокусированным ионным пучком является наиболее важным этапом при ионной литографии. Это объясняется тем, что именно процесс экспонирования является основным, определяющим необходимое разрешение и производительность. Задачи же, связанные с последующей обработкой экспонированных резистов, увеличением рабочего поля экспонируемого участка, травлением микроструктур, аналогичны тем, что встречаются в любом другом виде микролитографии.

Экспонирование резиста основано на физико-химических процессах деструкции или полимеризации материала резиста под воздействием столкновений ионов с молекулярными цепочками.

В ионной литографии для чувствительного резиста желательно выбирать такую энергию ионов, чтобы толщина пленки резиста была близка к проецированному пробегу ионов в материале резиста.

Как и в электронной литографии, ширина экспонируемой области в резисте будет больше диаметра ионного пучка из-за следующих причин:

происходит боковое рассеяние ионов при торможении в материале резиста;

при движении ионы пучка выбивают атомы материала резиста, которые, обладая значительной энергией, сталкиваются с молекулами резиста;

воздействие на резист вторичных частиц, электронов и рентгеновских квантов, возникающих при торможении ионов в материале резиста.

Особенности процесса.

1.При формировании элементов с предельно малыми (субмикронными) размерами существует однозначная связь между параметрами ионного луча, пленки резиста и подложки)

2.Расширение экспонированной линии связано как с рассеянием первичных ионов, так и с каскадом атомных смещений в объеме резиста.

3.Наблюдается резкая зависимость необходимой энергии ионов от толщины пленки резиста. Толщина пленки резиста должна быть меньше требуемого разрешения.

4. Максимальный угол отклонения ионного луча определяется энергетическими соотношениями на границе с подложкой. Представляется маловероятным увеличение угла отклонения до значений 0,1 рад.

5. В ионной субмикронной литографии нет необходимости использовать высокочувствительные резисты, но требуются резисты с достаточно высоким контрастом ( ~0,4).

6. Быстродействие системы сканирования ограничивается временем пролета ионов от ионно-оптической системы до поверхности резиста.

Оборудование ионной литографии. Среди промышленных установок для ионной литографии можно выделить три типа: ионно-лучевые зондовые, проекционные и проекционные с модульным переносом изображения.

В ионно-лучевых зондовых установках поток ионов должен быть сфокусирован в пятно субмикронного размера, например диаметром 30 нм, с малыми аберрациями. Электростатическое сканирование по поверхности мишени и периодическое запирание пучка позволяют обрабатывать резист, формируя требуемое изображение элементов. Литографический рисунок можно получать с шириной линии 40-70 нм. Размеры поля сканирования не превышают 1 мм2, так как при больших углах отклонения значительно изменяются размеры сечения пучка. Для лучшей фокусировки поток обычно диафрагмируют, в результате чего сила тока пучка снижается в 106 раз, поэтому основной проблемой ионно-лучевой литографии являются высокояркостные источники.

Широкое распространение получили источники, основанные на эмиссии ионов металла с острия иглы, покрытой жидким расплавом этого металла, в сильном электрическом поле, а также, источники с ионизацией молекул газа в сильном электрическом поле вблизи острия.

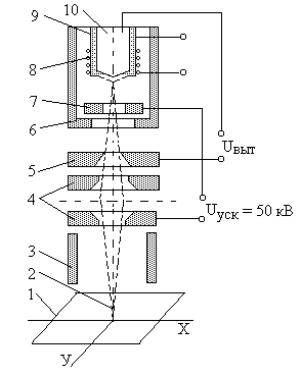

Рис.1. Схема галлиевого сканирующего зонда с жидкопленочным источником ионов: 1

– объект обработки; 2 – ионный зонд; 3 – система электростатического сканирования; 4 – ускоряющая линза; 5 – вырезающая диафрагма; 6 –экран; 7 – вытягивающий электрод; 8 –

нагреватель; 9 – резервуар с расплавом галлия; 10 – вольфрамовая игла

На рис. 1 схематически изображено устройство, снабженное источником ионов с жидкой металлической пленкой и зондовой системой. Для создания ионного пучка могут применяться расплавы различных металлов (Ga, In, Au, Al, Cs, Bi, Si, Ge, Hg) или их сплавов из Ge (12%) и Au (88%), имеющих рабочую температуру 356 0С. По поверхности разогретой до рабочей температуры иглы, материал которой химически не взаимодействует с расплавом, последний поступает на эмиссионное острие. Игла выполняется с радиусом закругления 5-10 мкм. Между иглой и экстрактором (молибденовой диафрагмой с отверстием диаметром 1,5-2 мкм) прикладывается высокий потенциал Uвыт=5 7 кВ. Сила электрического поля превосходит силу поверхностного натяжения расплава, в результате чего на конце иглы формируется все время возобновляемый конус. Угол при вершине конуса составляет 0,2 рад, а радиус закругления уменьшается до 1030 нм. Напряженность поля на острие конуса достигает 108-109 В/см. Поле такой напряженности способствует испарению атомов, которые ионизируются в зоне, примыкающей к острию конуса.

При использовании расплава галлия разброс ионов по энергиям составляет 4,5 – 14 эВ. Такой разброс ограничивает минимально достижимые размеры сфокусированного пучка несколькими десятками нанометров, а сила тока в пучке диаметром 0,25 мкм составляет 10-9 А.

Обработку всей площади пластины проводят, периодически перемещая стол с закрепленным на нем объектом. Положение прецизионного стола в повторно-шаговом режиме фиксируется с помощью лазерного интерферометра.

Для экспонирования позитивных и негативных резистов на всю их толщину ионам необходимо сообщать энергию в установке более 100 кэВ.

Повышение силы тока пучка в зондовых устройствах сопровождается возрастанием влияния эффекта расталкивания заряда. Поэтому при создании установок с высоким разрешением надо решать задачи компенсации зарядов пучков, их эффективной транспортировки и фокусировки. Серьезным ограничением производительности может быть инерционность электростатической отклоняющей системы.

В проекционных ионно-литографических установках применяют потоки ионов с площадью поперечного сечения около 1 см2, для генерации которых не требуются точечные источники. Плазменный источник – дуоплазматрон с двойным контрагированием плазмы – обеспечивает требуемую силу тока и необходимую яркость. Так как в качестве рабочих газов обычно используют гелий, водород, неон или аргон, то целесообразно применять дуоплазматрон

с накаливаемым катодом. Извлекаемый из него ионный пучок проходит конденсорную электростатическую линзу, а затем – коллимирующую линзу и попадает на маску-шаблон. Прошедшие через шаблон ионы формируют его изображение на обрабатываемой мишени. При этом между шаблоном и мишенью или оставляют минимальный (порядка нескольких микрометров) зазор, или устанавливают линзы ускоряющей системы. С ее помощью изображение шаблона можно уменьшить в несколько раз.

В проекционных установках используют шаблоны трех типов: 1) трафареты со сквозными отверстиями, 2) маски из поглощающих ионы материалов на аморфной поддерживающей мембране и 3) пленочные маски на тонкой монокристаллической основе.

К проекционным установкам модульного переноса изображения относятся устройства с формированием уменьшенного изображения перфорированного шаблона с помощью системы магнитных (одиночных и иммерсионных) линз.

Шаблоны для ионной литографии. В настоящее время применяют шаблоны, по конструкции похожие на рентгеношаблоны типа металл на кремний или трафаретные. Это прозрачные для ионов мембраны, поддерживаемые массивной частью шаблона. Разрешение процесса экспонирования может уменьшиться из-за рассеяния ионов в мембране –основешаблона,поэтомужелательноуменьшатьтолщинуосновы. В соответствии с этим требованием применяют шаблон с основой из А12O3 толщиной 70...200 нм. Сверхтонкие шаблоны не позволяют получать рисунок с субмикронными размерами элементов из-за многократного рассеяния ионов в аморфной А12O3 основе.

Наряду с такими сверхтонкими шаблонами применяют шаблоны с основой из Si толщиной 0,7...1 мкм. С кремниевых шаблонов рисунок передается на резист более точно благодаря практическому отсутствию рассеяния ионов при прохождении по каналам-междуузлиям вдоль рядов атомов монокристалла. Коллимированный (т.е. без расхождения) луч ионов направлен перпендикулярно к основе шаблона (плоскости рисунка), т. е. его направление совпадает с направлением оси канала. При ориентированном перемещении – каналировании ноны испытывают скользящие столкновения с атомамикремния,прикоторыхсмещенияионовневелики.Большинствоионов сохраняют направление своего движения – рассеяние мало.

Маскирующая пленка толщиной 0,5...1 мкм на рабочей стороне основы, непрозрачная для ионов, выполнена в обоих типах шаблонов из золота.

Зазор между шаблоном и пластиной составляет около 20 мкм, но для субмикронных процессов требуется контакт, так как изолированные элементы изображения не могут быть экспонированы через сквозной шаблон, а составные шаблоны разделяются на две взаимодополняющие части.

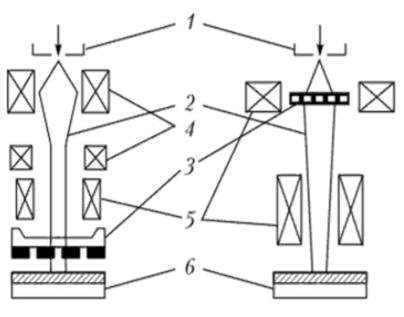

Рис. 2 Схема установок ионно-лучевой литографии с использованием ионнопроекционной системы

Где: 1 — источник ионов; 2 — ионный пучок; 3 — шаблон; 4 — коллимирующая система; 5 — фокусирующая система; 6 — пластина;

Вопрос №2. Устройства установки для ХОГФ с фотонной стимуляцией

Оборудование ХОГФ пленок состоит из следующих основных функциональных систем:

1.Реактора (системы осаждения), служащего для проведения процесса осаждения ФС на пластины (подложки) и состоящего из рабочей камеры и расположенных внутри или присоединенных к ней снаружи подложкодержателеи, экранов, электродов, нагревательных элементов, источников стимулирующих воздействий и химически активных частиц (ХАЧ).

2.Газовой системы, служащей для подачи требуемых потоков (или порций потоков)газов,паровилипарогазовыхсмесейврабочуюкамеруиавтономные источники стимулирующих воздействий и ХАЧ, их распределения в пространстве и во времени и состоящей из нескольких каналов, в состав которых входят фильтры, трубки, испарители, вентили, клапана, измерители и регуляторы расхода газов, коллекторы и стабилизаторы давления газов.

3.Вакуумной или вентиляционной системы, служащей для обеспечения требуемых остаточных и рабочих давлений, а также скоростей откачки или

отвода поступающих реагентов и продуктов реакций в рабочей, транспортной и шлюзовой камерах, автономных источниках стимулирующих воздействий и ХАЧ и состоящей из откачных (отводных) коллекторов или отверстий, труб, клапанов, заслонок, измерителей и регуляторов давлений и скоростей откачки (отвода), ловушек, фильтров, вакуумных насосов, скрубберов или нейтрализаторов выхлопных (отводных) газов.

4.Системы возбуждения и поддержания плазмы разряда в рабочей камере при проведении плазмоактивируемых (плазмостимулированных) процессов осаждения и процессов автоматической очистки элементов рабочей камеры, а также в автономных источниках для активации реагентов, состоящей из генераторов и источников электрических и магнитных полей, согласующих устройств, кабелей или волноводов, измерителей и регуляторов подводимых мощностей.

5.Системы термостатирования испарителей, участков газовых каналов и откачных (отводных) магистралей, электродов, стенок камер, подложкодержателей, служащей для измерения, регулирования и стабилизации их температуры и состоящей из нагревателей, термостатов, труб, хладо- и теплоагентов, устройств их перекачки, подачи и распределения, измерителей и регуляторов температуры.

6.Системы загрузки -- выгрузки пластин, кассет, СМИФ (стандартный механический интерфейс) контейнеров, транспортирования и позиционирования пластин внутри установки, состоящей из СМИФ загрузчиков, приемных и передающих кассет, загрузочных и транспортных камер, устройств загрузки, перемещения, позиционирования и прижима пластин на подложкодержателях внутри установки.

7.Системы контроля момента окончания процесса осаждения функционального слоя (времени осаждения), состоящей из датчиков сигналов на основе оптического эмиссионно-спектрального, лазерного интерферометрического или масс-спектрометрического методов, оптических и электронных устройств, а также специализированных программноаппаратныхвычислительныхкомплексовдляобработкиполученныхсигналов по требуемому алгоритму.

8.Системы управления, служащей для управления перечисленными выше системами, контроля режимов их работы и исправности входящих в них устройств и состоящей из управляющей ЭВМ с программным обеспечением, клавиатурой ввода команд,дисплеем и устройств записи, хранения и передачи информации по локальным и глобальным компьютерным сетям.

К конструкционным параметрам оборудования относятся:

-- вес, размеры и конфигурация;

--форма, материалы, количество, размеры и взаимное расположение функциональных узлов и систем в составе установки, а также отдельных элементов в составе этих узлов и систем;

--размеры, форма и материалы требуемых подводок и отводок энергоносителей для подключения и запуска установки;

--расположение и размеры зоны обслуживания установки.

Суть фотонной стимуляции – поглощение фотонов с энергией »10эВ реагентами, что вызывает их прямую фотодиссоциацию с образованием атомов и активных радикалов. Это дает возможность снизить температуру в покрытиях.

Параметры лазерного луча:

-энергия импульса – 100-200 мДж; -длительность импульса – 10-20 нс; -средняя мощность 100-200 Вт; -частота повторения - >1000Гц; -число вспышек - >3×107 ; -диаметр пластины – 150 мм; -диаметр луча - 6 мм; -длина волны – 10,6 мкм; -мощность – 50 Вт; -давление – 102 – 104 Па;

-расстояние от луча до подложек – 6 мм.

Ускорение электродных реакций при воздействии лазерного излучения может быть основано на фотолитическом (фотохимическом ) стимулировании электролиза. Лазерное возбуждение может происходить как в жидкости, так и на поверхности твердого тела. При прохождении лазерного излучения через электролит происходит процесс его поглощения. Это приводит к нагреву электролита из-за возрастания амплитуды колебаний атомов и молекул. При использовании лазеров с малой длиной волны будет происходить электронное возбуждение, диссоциация и даже ионизация. Также происходит поглощение энергии на границе раздела электролит твердое тело что приводит к следующим явлениям:

-изменению стационарного потенциала; -увелечению скорости переноса заряда;

-сильному перемешиванию электролита из-за разности температур; -сильному локальному кипению.

Преимущества воздействия лазерного излучения:

-увеличение скорости осаждения; -улучшение качества осадков; -селективность осаждения;

Анодное окисление основано на электродных реакция, происходящих с материалом в электролите под воздействие электрического тока. Электролиты: водные растворы борной, щавелевой, лимонной, серной, фосфорной кислот.

Типы реакторов

На рисунках показаны четыре основных типа реакторов, используемых для процессов осаждения.

Рисунок 3. Реактор с горячими стенками, работающий при пониженном давлении (а), реактор с непрерывной загрузкой, работающий при Pатм (б)

На рис.3а представлен реактор с горячими стенками, работающий при пониженномдавленииииспользуемыйдляосажденияполикремния,двуокиси кремния и нитрида кремния. Такой реактор состоит из кварцевой трубы, нагреваемойвтрехзоннойпечи.Газоваясмесьпоступаетсодногоконцатрубы и откачивается с другого. Действие механического насоса иногда усиливается вентилятором Рутса. Давление в реакционной камере обычно составляет от 30 до 250 Па, температура 300--900 °С, а расход газа 100 -- 1000 см3/мин в пересчетена атмосферноедавление.Подложкиустанавливаются вертикально, перпендикулярно газовому потоку, в кварцевой лодочке. Одновременно в реакторах такого типа можно обрабатывать от 50 до 200 подложек. Для