ИАТК КР а

.docxУО «Белорусский государственный университет информатики и радиоэлектроники»

Контрольная работа №1 по дисциплине «Интегрированные автоматизированные технологические комплексы»

Выполнила: учащаяся 5 курса гр. 990241

Козел Ирина Юрьевна

Проверил: Завадский Сергей Михайлович

Минск, 2024

1 Конвейеры, типы и область применения

Современное конвейерное оборудование способно автоматизировать или модернизировать процесс производства на предприятии, оно отличается простотой обслуживания и малыми затратами на эксплуатацию.

Конвейер (транcпортер) — машина непрерывного действия, наиболее производительный вид непрерывного транспорта для перемещения сыпучих, кусковых или штучных грузов. Конвейеры ̶ это неотъемлемое оборудование для организации современного технологического процесса, они способствуют повышению производительности труда и увеличению выпуска продукции, являются основными средствами комплексной механизации и автоматизации погрузочно-разгрузочных и складских операций.

Конвейер отличается высокой надежностью, удобством эксплуатации и обслуживания, может имеет большую длину транспортирования, работает в автоматическом режиме в комплексе с технологическим оборудованием Он обеспечивают высокую производительность благодаря непрерывности процесса транспортирования. Поэтому знания о технических возможностях конструкции и основ расчёта конвейеров позволит расширить области применения и более рационально решать вопросы технического перевооружения современных производств:

Конвейеры классифицируют по области применения, по способу передачи перемещаемому грузу движущей силы, по характеру приложения движущей силы, по роду перемещаемых грузов, по назначению и положению на производственной площадке.

В зависимости от области применения различают конвейеры общего назначения и специальные. Первые применяют во многих отраслях народного хозяйства (например, ленточные конвейеры общего назначения), а вторые — в какой-либо одной отрасли (например, подземные скребковые конвейеры в горной промышленности).

По способу передачи движущей силы транспортируемому грузу конвейеры бывают: механические; самотёчные (гравитационные) устройства, в которых груз перемещается под действием собственной силы тяжести; пневматические, в которых движущей силой является поток воздуха.

По характеру приложения движущей силы — с тяговым элементом (лентой, цепью, канатом и др.) и без него (винтовые, инерционные, роликовые и др.).

По роду перемещаемых грузов, различают конвейеры для транспортирования насыпных материалов (ленточные, пластинчатые, ковшовые, скребковые, винтовые конвейеры, ковшовые элеваторы, транспортирующие трубы), штучных грузов (ленточные, пластинчатые, тележечные, люлечные, подвесные, роликовые, шаговые конвейеры, люлечные и полочные элеваторы) и людей (ленточные и пластинчатые конвейеры, эскалаторы).

По назначению и положению на производственной площадке конвейеры бывают стационарные, переставные, переносные и передвижные.

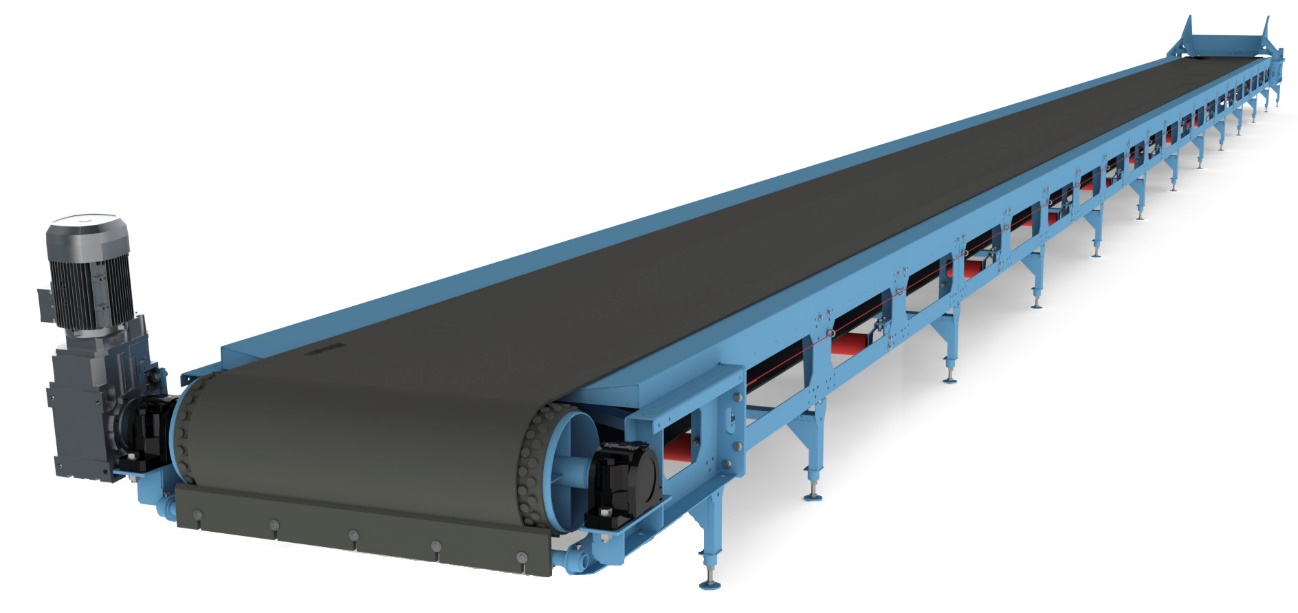

Ленточный конвейер - машина непрерывного транспортирования различных насыпных и штучных грузов, несущим и тяговым элементом которой является гибкая лента. Такие конвейеры нашли широкое распространение. Из всего парка конвейерных установок около 90 % составляют ленточные конвейеры.

Преимущество ленточных конвейеров перед другими способами транспортировки заключается в том, что благодаря значительной скорости движения ленты обеспечивается высокая эффективность и производительность технологических процессов, в малом потреблении энергии, простоте, надежности и долговечности конструкции устройства.

Ленточные конвейеры применяют для перемещения грузов на короткие, средние и дальние расстояния во всех областях промышленного и сельскохозяйственного производства, при добыче полезных ископаемых, в металлургии, на складах и в портах, используют в качестве элементов погрузочных и перегрузочных устройств, а также машин, выполняющих технологические функции.

Ленточные конвейеры могут иметь сложные трассы с горизонтальными и наклонными участками, а также с изгибами в горизонтальной плоскости. Длина горизонтальных конвейеров может составлять 3–5 км в одном ставе, в отдельных случаях достигает 14 км. Благодаря простоте конструкции и эксплуатации, удобству контроля работы и автоматизации управления ленточные конвейеры имеют высокую надежность даже при работе в тяжелых условиях. Не менее 70 % всех ленточных конвейеров представляют собой установки с приводом мощностью до 400 кВт и длиной до 500 м. У конвейеров большей длины и высокой производительности общая мощность приводных двигателей достигает 10 тыс. кВт.

Существенным преимуществом ленточных конвейеров является значительная производительность, которая при больших скоростях движения (6–8 м/с) и ширине ленты может быть доведена до 20 тыс. т/ч, что во много раз превышает производительность других типов конвейеров.

Основой конвейера является бесконечная вертикальнозамкнутая гибкая лента. В зависимости от типа роликоопор лента может иметь плоскую или желобчатую форму. Верхняя рабочая и нижняя холостая ветви ленты поддерживаются роликоопорами. Поступательное движение ленте конвейера сообщает приводной барабан, приводимый во вращение электродвигателем через редуктор. Постоянное натяжение ленте обеспечивается натяжным устройством. Груз поступает на ленту через загрузочное устройство, а разгружается через воронку приводного барабана либо в любом пункте вдоль конвейера, посредством специальных разгрузочных устройств.

Ленточный конвейер служит составной частью таких сложных машин, как роторные экскаваторы, перегрузочные и отвальные мосты, погрузочно-разгрузочные машины и т. п. Большое распространение ленточные конвейеры получили благодаря возможности получения высокой производительности, большой длине транспортирования, простоты конструкции и эксплуатации и высокой надежности работы. По расположению на местности ленточные конвейеры разделяют на:

̶ стационарные и подвижные,

̶ передвижные и переносные,

̶ переставные (для карьеров открытых разработок),

̶ надводные, плавающие на понтонах.

Стационарные ленточные конвейеры общего назначения делятся на легкий, нормальный, тяжелый и сверхтяжелый типы. По конструкции и назначению различают ленточные конвейеры общего назначения и специальные: подземные, для пищевой, мукомольно-крупяной и комбикормовой промышленности и поточного производства в приборостроительной, радиотехнической и легкой промышленности.

По типу ленты конвейеры бывают с прорезиненной, стальной цельнопрокатной и проволочной лентой. Наибольшее распространение получили конвейеры с прорезиненной лентой. По конструкции прорезиненной ленты, опорных ходовых устройств и передаче тягового усилия различают ленточные конвейеры, у которых лента является грузонесущим и тяговым элементом (основной тип), ленточно-канатные и ленточно-цепные, у которых лента служит только грузонесущим элементом, а тяговым элементом являются два каната или одна цепь.

Ленточные конвейеры различаются по типам в зависимости от вида транспортируемой трассы: горизонтальные, наклонные, крутонаклонные, с изменяющимся углом наклона, горизонтально-наклонные, наклонно-горизонтальные, Г-образные, L-образные, Z-образные, U-образные.

Области применения ленточного конвейера:

̶ Машиностроение, приборостроение, металлургическая, химическая, пищевая и другие отрасли промышленности, строительство и сельское хозяйство — транспортирование разнородных насыпных и штучных грузов;

̶ Открытые горные разработки и шахты — ископаемые; строительные материалы и грунт при сооружении плотин; массовые грузы (уголь, руда на расстояния в десятки километров); погрузочно-разгрузочные работы с массовыми грузами; транспортирование ископаемых на обогатительных фабриках; сырья на металлургических заводах и топлива на тепловых электростанциях и др. объекты.

Рисунок 1 ̶ Ленточный конвейер

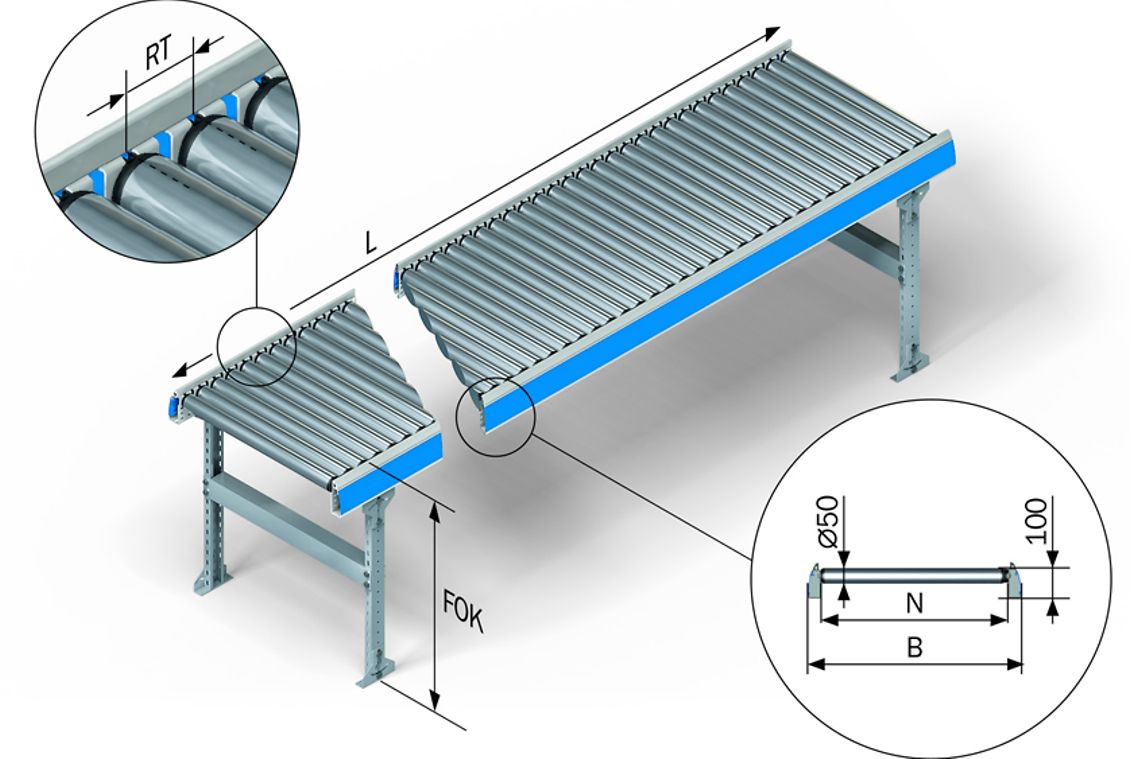

Роликовые конвейеры (рольганги): применяются на складах, логистических центрах, терминалах и промышленных предприятиях для транспортировки разных штучных грузов — коробок, ящиков, лотков, мешков и прочих товаров. Груз перемещается по роликам, вращающихся за счет подшипников, прикрепленных на конструкцию.

Такой конвейер может быть секционный, при этом с разной длинной секций, иметь угловые вставки. За счет этого можно создать криволинейную трассу с изменениями вектора движения продукции/товара или дополнить ее отдельными ветвями для сортировки груза.

Роликовые конвейеры делятся на гравитационные и приводные. Их секции можно комбинировать.

Гравитационные устанавливаются под небольшим углом на 1,5-11° и груз передвигается под воздействием силы тяжести, необходим иногда перепад высот при загрузке или в точке доставки.

Приводные предназначены для перемещения грузов с большим весом за счет электропривода, что возможно сделать даже под небольшим наклоном при постоянной скорости.

Рисунок 2 ̶ Роликовый конвейер

Пластинчатые конвейеры предназначены для перемещения в горизонтальной плоскости или с небольшим наклоном (до 35°) тяжёлых (500 кг и более) штучных грузов, крупнокусковых, в том числе острокромчатых материалов, а также грузов, нагретых до высокой температуры. Пластинчатые конвейеры, стационарные или передвижные, имеют те же основные узлы, что и ленточные.

Грузонесущий орган — металлический, реже деревянный, пластмассовый настил-полотно, состоящий из отдельных пластин, прикрепленных к 1 или 2 тяговым цепям (втулочно-роликовым). Настил может быть плоским, волнистым или коробчатого сечения, без бортов или с бортами. Тяговые цепи огибают приводные и натяжные звездочки, установленные на концах рамы. Различают пластинчатые конвейеры общего назначения (основной тип) и специальные. К последним относятся конвейеры с пространственной трассой, разливочные машины для металла, пассажирские эскалаторы и др. Скорость движения груза небольшая — 0,3— 1,0 м/сек. Для увеличения производительности К. с плоским настилом дополняют неподвижными бортами. Типовые пластинчатые К. имеют производительность до 2000 т/ч.

Пластинчатый конвейер имеет следующие преимущества:

̶ высокая производительность;

̶ большая длина без перегрузочного транспортирования;

̶ возможность транспортирования широкого ассортимента как насыпных, так и штучных грузов;

̶ работоспособность как при низких, так и при высоких температурах;

̶ возможность загрузки (самопитания) непосредственно из бункера;

̶ спокойный и бесшумный ход;

̶ широкое разнообразие трасс перемещения грузов.

К недостаткам пластинчатых конвейеров относятся:

̶ большая масса ходовой части (настил и цепи);

̶ высокая стоимость;

̶ сложность эксплуатации и ремонта (из-за большого числа шарнирных сочленений деталей);

̶ сложность промежуточной разгрузки конвейеров с бортовым настилом.

Пластинчатые конвейеры применяются в машиностроительной, металлургической, химической, горнорудной, энергетической и других отраслях промышленности. Также конвейер применяется для перемещения изделий от одного рабочего места к другому по технологическому процессу при поточном производстве.

Рисунок 3 ̶ Пластинчатый конвейер

Скребковый конвейер является наиболее распространенным видом непрерывного транспорта, благодаря ряду технико-экономических показателей: герметичность, перемещение горячих и токсичных грузов, возможность промежуточной загрузки и разгрузки, реализация трасс с большими углами наклона (до 40°), возможность полной автоматизации управления работой конвейера.

Скребковые конвейеры - транспортирующие машины, в которых груз перемещается при помощи движущихся скребков по неподвижному желобу или трубе прямоугольного или круглого сечения. Подразделяются по форме скребков — со сплошными и контурными скребками, а также по высоте скребков — с высокими и низкими скребками.

Форма и высота скребка являются главными признаками, по которым скребковые конвейеры разделяют на конструктивные типы. Различают конвейеры со сплошными и контурными (фигурными) скребками. Сплошные скребки бывают высокие и низкие; высота высоких скребков примерно равна высоте желоба и в несколько раз больше высоты тяговой цепи; высота низких скребков близка к высоте цепи и значительно (в 3 — 6 раз) меньше высоты желоба. Конвейеры с высокими и низкими сплошными скребками значительно отличаются друг от друга по конструктивным характеристикам.

Контурные скребки классифицируют по их форме, обусловливающей различные конструктивные параметры конвейеров.

По характеру движения различают скребковые конвейеры с непрерывным поступательным и возвратно-поступательным движением скребков. Возвратно-поступательное движение характерно для штанговых скребковых конвейеров со сплошными высокими скребками, шарнирно укрепленными на жесткой штанге (их называют скребково-маятниковыми и применяют для транспортирования горячей земли в литейных цехах) и со специальными жестко закрепленными скребками — шипами. Последние применяют для транспортирования витой металлической стружки. Известны канатно-дисковые конвейеры для транспортирования дров, деревянных балансов и подобных грузов в открытых желобах. Находят применение также конвейеры малой производительности (до 5 м3/ч), принадлежащие к группе скребковых, не имеющие скребков; волочение груза в них происходит за счет сцепления его частиц с цепью (обычно круглозвенной), движущейся в трубе. Известно сочетание подвесного грузонесущего конвейера со скребковым, в котором над желобом проходит подвесной путь с тяговой цепью и каретками, к которым консольно прикреплены скребки, волочащие груз по желобу, подвешенному к балкам пути.

Скребковые конвейеры основных типов со сплошными и контурными скребками применяют для транспортирования различных пылевидных, зернистых и кусковых хорошо сыпучих грузов. Конвейеры со сплошными (главным образом низкими) скребками используют для транспортирования и охлаждения горячих грузов — золы, шлака и различных грузов химической и металлургической промышленности. Скребковые конвейеры не применяются для транспортирования хрупких, сильно влажных и липких грузов; хрупкие грузы дробятся скребками, влажные и липкие прилипают к скребкам и плохо разгружаются, резко уменьшается производительность конвейера и засоряется его обратная ветвь.

Большое распространение получили скребковые конвейеры в угольных шахтах, на обогатительных фабриках, предприятиях химической и пищевой промышленности. Конвейеры с низкими скребками в разнообразных конструктивных модификациях являются в настоящее время основными агрегатами для подземного транспортирования угля в шахтах.

Преимуществами скребковых конвейеров являются:

̶ простота конструкции и эксплуатации;

̶ возможность загрузки и разгрузки в любом месте;

̶ возможность двухстороннего транспортирования.

К недостаткам скребковых конвейеров относятся:

̶ крошение и измельчение груза;

̶ износ ходовой части конвейера и желоба особенно при транспортировании абразивных грузов;

̶ высокая энергоёмкость;

̶ значительные нагрузки на тяговый элемент, связанные с заклиниванием крепких, трудно дробимых кусков груза между скребками и жёлобом.

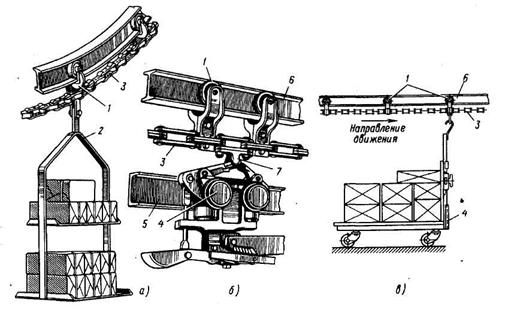

Подвесной конвейер служит для транспортирования штучных грузов по замкнутому контуру сложной, в большинстве случаев пространственной трассы. В таких конвейерах грузы размещаются на подвесках, которые подвешены к кареткам или тележкам, движущимся по подвесному пути.

Одна из характерных особенностей подвесного конвейера — расположение шарнирного крепления подвески и самого груза ниже точки его опоры. Исключение составляют грузоведущие подвесные конвейеры, у которых тяговый элемент с опорными каретками движется по подвесному пути, а груз находится на тележках, перемещаемых по полу помещения.

Подвесные конвейеры являются основными и наиболее распространёнными средствами для внутрицехового и межцехового транспортирования самых различных грузов (заготовок, деталей и узлов машин, тюков, ящиков, картонок, мешков и т. п.) и межоперационной передачи изделий в поточном производстве различных отраслей промышленности.

Подвесные конвейеры делятся на типы по основному способу соединения тяговой цепи с подвеской, на которой находится транспортируемый груз, и по характеру перемещения грузов:

̶ грузонесущие конвейеры;

̶ толкающие;

̶ несущее-толкающие.

Подвески загружаются и разгружаются на ходу конвейера автоматически или вручную — непосредственно или при помощи подъёмных устройств. Замкнутый контур подвесного пути конвейера позволяет транспортировать грузы почти на всём его протяжении, сводя до минимума незагруженные участки. Подвешенные на конвейере грузы могут во время транспортирования подвергаться различным технологическим операциям: механической очистке в пескоструйных или дробеструйных камерах, мойке или травлению в химических ваннах, окраске, сушке в покрасочных и сушильных камерах, термообработке, складированию, комплектации, сборке и т.п.

Подвесные конвейеры имеют следующие преимущества:

̶ пространственная трасса (ходовая часть подвесного конвейера может перемещать грузы в любом направлении в пространстве) и большая протяжённость трассы конвейера (до 500 м одноприводного и до 3 км и более многоприводного) позволяющим одним конвейером обслужить полный производственный цикл, выполняемый в помещениях, находящихся на разных этажах или в рядом расположенных корпусах;

̶ лёгкая приспособляемость трассы конвейера к возможным изменениям технологического процесса производства;

̶ возможность создания на конвейере подвижного запаса изделий для ликвидации промежуточных складов в цехе, занимающих производственную площадь и требующих применения дополнительной рабочей силы для погрузочно-разгрузочных работ;

̶ малый расход энергии на транспортирование;

̶ возможность широкого применения автоматизации управления конвейером.

Благодаря пространственной гибкости пути подвесной конвейер может обслуживать большое количество транспортно-технологических операций в одном или нескольких цехах, расположенных на различных этажах. Путь конвейера можно опустить вниз до необходимого уровня в местах загрузки и разгрузки; поднять вверх до перекрытия цеха над проходами, проездами и рабочими местами, где нет загрузки и разгрузки, и направить в другой цех по межцеховой галерее над проезжей дорогой или железнодорожными путями. При такой трассе конвейер не загромождает производственную площадь цеха, оставляет свободными проходы и проезды и легко обходит встречающиеся на его пути препятствия, не нарушая производственную работу цеха и предприятия.

Параметры подвесных конвейеров имеют очень широкие диапазоны. Конфигурация, габариты и масса транспортируемых грузов разнообразны: длина от нескольких миллиметров до 12 м, масса — от долей килограмма до 8 т. Плавность хода и сравнительно невысокие скорости подвесных конвейеров гарантируют надежность транспортирования хрупких (например, ламп для телевизоров) и даже взрывоопасных грузов. Общая длина конвейера в зависимости от его назначения колеблется от нескольких до 500 м и более при однодвигатель-ном приводе и до шести и более километров при многодвигательном приводе. Скорость подвесных конвейеров также изменяется в очень широких пределах (от нескольких долей метра до 30 м/мин) в зависимости от разновидности, типоразмера и назначения конвейера.

Наиболее распространенной транспортно-технологической машиной из всех этих разновидностей является подвесной грузонесущий конвейер, потому что только он обеспечивает непрерывно движущийся поток грузов в транспортно-технологическом процессе производства и, следовательно, в идеале — наиболее оптимальное и наиболее экономичное решение. Поэтому первоначальная проработка вариантов проектного решения заданной комплексной транспортно-технологической задачи должно начинаться с подробной проработки возможности применения системы грузонесущих подвесных конвейеров.

Рисунок 4 ̶ Конвейеры: а) грузонесущий; б) толкающий; в) несуще-толкающий; 1 – каретка; 2 – подвеска; 3 – цепь; 4 – тележка; 5 – грузовой путь; 6 – тяговый путь; 7 – толкатель.

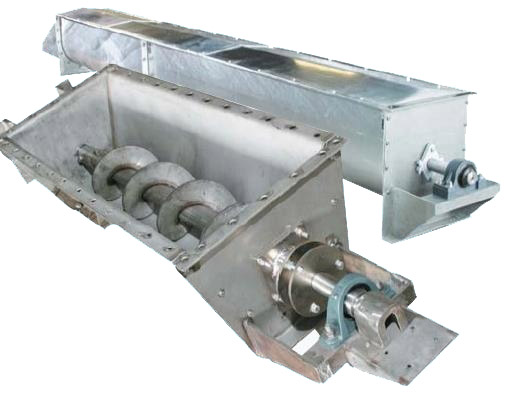

Винтовые конвейеры служат для перемещения пылевидных и мелкокусковых грузов в горизонтальной или наклонной (до 20°) плоскостях, реже в вертикальной плоскости (конвейеры с быстро вращающимися винтами). Конвейер имеет металлический закрытый жёлоб, внутри которого вращается вал с лопастями, расположенными по винтовой линии. Лопасти могут быть сплошными (для легкосыпучих грузов), ленточными (для влажных и кусковых грузов) и в виде отдельно укрепленных на валу лопаток (для липких и слеживающихся грузов).

При вращении винта лопасти проталкивают груз вдоль желоба. Винтовые конвейеры состоят из секций длиной 2—4 м, общая длина конвейера не превышает обычно 60 м, диаметр жёлоба 100—600 мм. Винтовые конвейеры просты по конструкции, удобны в эксплуатации, особенно при транспортировке пылящих грузов. Однако лопасти и жёлоб К. сравнительно быстро изнашиваются, груз измельчается и истирается, кроме того, требуется повышенный расход энергии.

.

Рисунок 5 ̶ Винтовой конвейер

Вследствие большого разнообразия конструкций конвейеров для решения одной и той же задачи можно использовать различные типы конвейеров. Выбор типа конвейера, наиболее полно удовлетворяющего требованиям и условиям данного конкретного задания, — весьма важный и ответственный этап разработки проекта механизации транспорта на предприятии, который требует от проектанта не только специальных знаний конструктивных и эксплуатационных свойств конвейеров, но и детального знакомства с производственным процессом на механизируемом предприятии и условиями эксплуатации.

Основными критериями выбора типа конвейера являются удовлетворение комплексу заданных технических требований и техникоэкономическая эффективность его применения. Важнейшими условиями выбора конвейера являются обеспечение надёжности его работы в заданных условиях и удовлетворение требованиям охраны труда и техники безопасности. Эти условия в ряде случаев заставляют принимать более дорогие решения по экономической оценке. Рациональным следует считать такой тип конвейера (или комплекс конвейеров), который удовлетворяет всем заданным техническим требованиям производства и техники безопасности, надёжен в эксплуатации, обеспечивает высокую степень механизации и наиболее благоприятные условия труда, даёт высокую экономическую эффективность.

На выбор оптимального типа конвейера влияют следующие факторы.

̶ Характеристика транспортируемого груза. Подробный анализ физикомеханических свойств подлежащего перемещению груза может сразу значительно сузить перечень возможных к применению типов конвейеров. При учёте этого фактора необходимо принимать во внимание размеры частиц груза, требования его сохранности (например, некоторые машины вызывают крошение, дробление груза) и надёжности работы машины (влажные, липкие грузы многими машинами не транспортируются), обеспечение благоприятных условий труда (герметичность устройств, транспортирующих пылящие грузы) и т.п.

̶ Требуемая производительность. Каждый тип конвейера имеет свои пределы оптимальных скоростей и производительности. При заданной производительности с увеличением скорости соответственно уменьшается количество груза на единице длины конвейера и машина получается более компактной. Например, ленточный конвейер, допускающий скорость движения груза в 56 раз большую, чем скребковый, и в 10 раз большую, чем винтовой конвейер, имеет значительно большую производительность, чем перечисленные конвейеры при равных габаритных размерах поперечного сечения.

̶ Длина и конфигурация трассы транспортирования груза. Каждый тип конвейера имеет разные оптимально возможные длины и трассы. Необходимо выбрать такую машину, которая обеспечивала бы возможность транспортирования единым ставом при отсутствии или минимальном числе промежуточных перегрузок.

̶ Способы загрузки и разгрузки грузов. Целесообразно применять конвейеры с самозагрузкой и саморазгрузкой и максимально возможной автоматизацией погрузочноразгрузочных операций без дополнительного ручного труда.

̶ Характеристика производственных процессов, выполняемых с перемещением грузовизделий. Выбранный тип конвейера должен обеспечивать надёжное совмещение транспортных и технологических операций в заданных условиях.

̶ Производственные и климатические условия окружающей среды. Конвейер может быть установлен в помещении или на открытой местности. В последнем случае необходимо учитывать климатические условия района нахождения предприятия и их влияние на обслуживание и эксплуатацию в зимних условиях. Окружающая среда может быть пожаро или взрывоопасной; в этих случаях конвейер должен иметь соответственно пожаро или взрывобезопасное исполнение.