установки гидроочистки вакуумного газойля

.pdfНа эффективность проведения процесса гидроочистки оказывают влияние тип катализатора, температура процесса, общее давление, парциальное давление водорода, объемная скорость подачи сырья, кратность циркуляции водородсодержащего газа и его химический состав.

Температура.

Правильно выбранный интервал рабочих температур обеспечивает как требуемое качество, так и длительность безрегенерационного пробега и общего срока службы катализатора. Для всех видов сырья степень обессеривания возрастает с повышением температуры. Степень обессеривания оценивается отношением (в %) количества удаленной серы к исходному количеству серы.

Рост степени обессеривания пропорционален повышению температуры до определенных пределов. Интервал рабочих температур при гидроочистке вакуумного газойля, составляет 360-410 °С. При дальнейшем повышении температуры в результате дегидрирования би- и полициклических нафтенов снижается цетановое число, увеличивается скорость реакций разложения и насыщения непредельных углеводородов по сравнению со скоростью реакции гидрирования сернистых соединений, в связи с чем уменьшается избирательность действия катализатора по отношению к сере и рост степени обессеривания замедляется, возрастает выход продуктов гидрокрекинга – газа и бензина, в

результате реакций гидрокрекинга резко возрастает расход водорода и количество образовавшегося на катализаторе кокса.

Давление

10 |

консорциум « Н е д р а». |

|

Повышение давления при неизменных прочих параметрах процесса вызывает изменение степени превращения в результате увеличения парциального давления водорода, сырья и содержания жидкого компонента в системах,

находящихся при давлениях и температурах соответственно выше и ниже условий начала конденсации.

С ростом общего давления в процессе при прочих равных условиях, растет парциальное давление водорода.

Поскольку водород является одним из основных химических реагентов, то повышение его парциального давления ускоряет реакции гидрирования и способствует уменьшению отложения кокса на катализаторе.

Вакуумный газойль, при гидрообессеривании находится в основном в жидкой фазе, и повышение давления увеличивает скорость реакции более значительно, ускоряя транспортирование водорода через пленку жидкости к поверхности катализатора. Из-за удорожания оборудования увеличение давления ограничивают в пределах 7-8 МПа [5].

Объёмная скорость подачи сырья Объемная скорость подачи сырья — это отношение объема сырья в жидкой фазе при нормальных условиях,

подаваемого в реакторы в течение 1 ч, к объему катализатора. Для всех видов сырья степень обессеривания возрастает с понижением объемной скорости подачи сырья. Однако, вместе с тем снижается и количество пропускаемого через реактор сырья, следовательно, и производительность установки.

Оптимальная объемная скорость подачи сырья для вакуумного газойля определяется опытным путем, с учетом всех параметров процесса: тип и состояние катализатора, температура, парциальное давление водорода, содержание удаляемых примесей в сырье и готовой продукции.

Для достижения требуемого качества вакуумного газойля при высоких объемных скоростях подачи сырья требуется ужесточение режима, т. е. применение более высоких температур и парциальных давлений водорода. Ужесточение

11 |

консорциум « Н е д р а». |

|

режима в значительно большей мере отражается на ухудшении экономических показателей, чем увеличение реакционного объема [3].

Кратность циркуляции и парциальное давление водорода В промышленной практике объёмное отношение водород: углеводородное сырье или кратность циркуляции

выражается отношением объёма водорода при нормальных условиях к объёму сырья. С точки зрения экономичности процесса заданное отношение целесообразно поддерживать циркуляцией водородсодержащего газа. Увеличение отношения циркуляционный газ – сырье в значительной степени определяет энергетические затраты. Кроме того, нужно иметь в виду, что с понижением концентрации водорода в циркуляционном газе несколько уменьшается безрегенерационный цикл работы катализатора. Если по условиям эксплуатации отсутствует возможность повысить концентрацию водорода в циркуляционном газе на входе в реактор до оптимального значения, то следует идти по пути повышения общего давления в системе (и, как следствие, повышение парциального давления водорода). Увеличение отношения водород: сырье и, соответственно, повышение кратности циркуляции водородсодержащего газа влияет на фазовое состояние газо-сырьевой смеси на входе в реактор. При одних и тех же температуре и давлении снижение кратности циркуляции способствует сдвигу равновесия в сторону образования жидкой фазы, и наоборот, повышение кратности циркуляции способствует образованию паровой углеводородной фазы. Аналогичный эффект можно получить, изменяя давление в системе при постоянных кратности и температуре. Снижение давления сдвигает равновесие в сторону образования паров, повышение – жидкости [3].

При повышении общего давления процесса растет парциальное давление водорода. На этот параметр влияет и |

|

кратность циркуляции ВСГ и концентрации в нем водорода, её составляющая в промышленных установках от 60 до 90 |

|

12 |

консорциум « Н е д р а». |

|

|

%об. Чем выше концентрация водорода в ВСГ, тем ниже может быть кратность циркуляции. Кратность циркуляции ВСГ в зависимости от качества сырья изменяется в пределах от 150 до 1000 нм3/м3, при этом повышенную кратность для утяжеленного сырья [5].

1.4 Особенности гидроочистки тяжелых дистиллятов Вакуумный газойль является традиционным сырьем для процессов каталитического крекинга. Качество вакуумных

газойлей определяется глубиной отбора и четкостью ректификации мазута. Вакуумные газойли (350-500 °С)

практически не содержат металлоорганических соединений и асфальтенов, а их коксуемость не превышает обычно

0,2%. С повышением температуры конца кипения до 540-560 °С коксуемость возрастает в 4-10 раз, содержание металлов

- в 3-4 раза, серы на 20-45 %. Влияние содержащихся в сырье металлов, азотистых соединений и серы проявляется в снижении активности работы катализатора за счет отложения кокса и необратимого отравления металлами.

Гидроочистка вакуумных газойлей с температурой конца кипения до 500 °С не представляет значительных трудностей и проводится в условиях и на оборудовании, аналогичных для гидрообессеривания средних дистиллятов.

Процесс проводится при давлении 5,0-7,5 МПа, температуре 360-390 °С, объемной скорости подачи сырья 0,7-1,5 ч-1 и

кратности циркуляции ВСГ 400-500 нм3/м3 сырья. При этом достигается 89-94 %-ная степень обессеривания,

содержание азота снижается на 20-35 % масс., металловна 75-85 % масс., ароматических углеводородов - на 10-12

%масс., коксуемость понижается на 65-70 % [5].

Гидроочистку тяжелых вакуумных газойлей, имеющих температуру конца кипения 520-530 °С, должна осуществляться при более жестких условиях - давлениях до 10 МПа и объемных скоростях подачи сырья не выше 1 ч-1.

13 |

консорциум « Н е д р а». |

|

vk.com/id446425943

Макет космического корабля «Восток-1» в павильоне «Космос» на ВДНХ. За ним — цитата К. Э. Циолковского:

«Сначала неизбежно идут: мысль, фантазия, сказка. За ними шествует научный расчёт. И уже в конце концов исполнение венчает мысль»

Суммарная скорость реакции гидрообессеривания вакуумного газойля в значительной степени зависит от массопередачи (внутридиффузиозного торможения в гранулах). С повышением температур конца кипения сырья скорость гидрообессеривания снижается: степень обессеривания 80 % вакуум-ного газойля с температурой конца кипения 470 °С достигается при объемной скорости в 1,5 раза большей, чем вакуумного газойля с температурой конца кипения 540 °С, а константа скорости реакции снижается в 1,7 раза [1].

1.5 Разновидности технологических установок В отечественной практике гидроочистку вакуумных газойлей проводят в секции 100 установки Г-43-107 или

используют установки Л-24-6 или Л-24-7 с небольшой реконструкцией схемы подачи сырья, вывода гидроочищенного продукта и узлов стабилизации ректификации гидрогенизата.

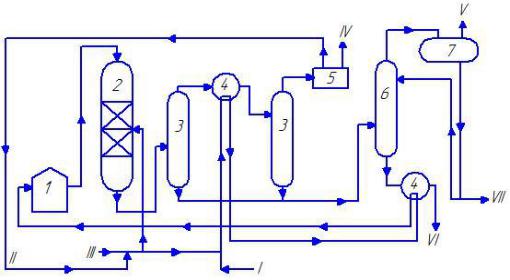

Принципиальная схемы секции 100, предназначенной для гидроочистки сырья установки каталитического крекинга, представлена на рисунке 1.1[1].

Принципиальная схема установки гидроочистки Л-24-6, под гидроочистку вакуумного газойля представлена на рисунке 2.1.

Гидроочистку вакуумных газойлей (350-500°С) осуществляют на установках, аналогичных гидроочистке дизельных топлив. Основным продуктом гидроочистки является гидроочищенный вакуумный газойль – сырье для каталитического крекинга. В процессе также получают бензин-отгон с низким октановым числом и низким содержанием серы и легкий газойль.

14 |

консорциум « Н е д р а». |

|

1 - сырьевая печь; 2 - реактор; 3 - сепараторы; 4 - теплообменники; 5 - секция очистки газа; 6 - колонна стабилизации; 7 - сепаратор.

Потоки: I - сырье; II - ВСГ; III - свежий водород; IV - сероводород; V - газы стабилизации; VI - гидроочищенный

газойль; VII - легкие фракции.

Рисунок 1.1 Принципиальная схема секции гидроочистки вакуумного газойля установки Г-43-107.

Бензин является компонентом сырья каталитического риформинга, а легкий газойль – компонентом товарного

дизельного топлива [10].

1.6 Особенности аппаратурного оформления процесса Технологические схемы промышленных установок гидроочистки нефтяных фракций, как правило, состоят из

следующих основных узлов: реакторного, сепарации с выделением ВСГ, очистки газов от сероводорода, стабилизации полученного гидрогенизата. Блоки установок, перерабатывающих различные виды сырья, имеют свои особенности.

Схемы установок могут различаться способом подачи водородосодержащего газа ( с рециркуляцией или "на проток"),

15 |

консорциум « Н е д р а». |

|

устройством узла стабилизации (с обычной отпаркой при низком давлении в печи или ребойлере, поддувом водяного пара или нагретого ВСГ при повышенном давлении, дополнительной разгонкой под вакуумом), вариантом регенерации моноэтаноламина, способом регенерации закоксованного катализатора (газовоздушный или паровоздушный)[1].

Наиболее ответственным аппаратом является реактор. На его конструкцию влияет режим процесса: температура,

гидравлическое сопротивление, кратность циркуляции, объемная скорость. Размер и число реакторов выбирают в первую очередь в зависимости от объемной скорости подачи сырья.

При тепловых эффектах реакций выше 125 кДж/кг с учетом теплопотерь во внешнюю среду температурный градиент в реакторе (разность температур между входом и выходом из него) может достигать 40-50 °С, что способствует усилению нежелательных вторичных реакций расщепления углеводородов. В этом случае экзотермический характер превращений требует отвода тепла из зоны реакции, поэтому выбирают реактор секционной конструкции. На промышленных установках применяют охлаждение холодным циркулирующим газом через распределительные устройства между слоями катализатора в реакторе[7].

На промышленных гидрогенизационных установках применяется два способа сепарации ВСГ из газопродуктовой смеси: холодная (низкотемпературная) и горячая (высокотемпературная).

Холодная сепарация ВСГ применяется на установках гидроочистки бензиновых, керосиновых и иногда дизельных фракций, заключается в охлаждении газопродуктовой смеси, отходящей из реакторов гидроочистки, сначала в теплообменниках, затем в холодильниках (воздушных и водяных) и выделении ВСГ в сепараторе при низкой температуре и высоком давлении. В сепараторе низкого давления выделяют низкомолекулярные углеводородные газы.

16 |

консорциум « Н е д р а». |

|

Горячая сепарация ВСГ применяется преимущественно на установках гидрообессеривания высококипящих фракций нефти: дизельных топлив, вакуумных газойлей, масляных дистиллятов и парафинов. Газопродуктовая смесь после частичного охлаждения в теплообменниках поступает в горячий сепаратор, выделяемые в нем ВСГ и углеводородные газы охлаждаются до низкой температуры в воздушных и водяных холодильниках и далее поступают в

холодный сепаратор, где отбирается ВСГ с достаточно высокой концентрацией водорода.

1.7 Современное состояние технологии процесса гидроочистки для подготовки сырья каталитического крекинга Важнейшим направлением развития процесса гидроочистки вакуумных газойлей можно считать расширение

применения катализаторов на базе АКМ с улучшенным соотношением компонентов и усовершенствованием пористой структуры носителя, а так же комбинированных катализаторов Ni-Mo/цеолит + аморфный SiO2 + Al2O3. Эти катализаторы имеют удлиненный жизненный цикл, способствует более глубокому удалению серы и азота, повышают производительность процесса и имеют повышенную избирательность действия по отношению к средним дистиллятами.

Современные НПЗ стоят перед необходимостью превращения тяжелых компонентов нефти в более легкие и ценные

продукты. Непосредственным и малозатратным шагом на пути к увеличению глубины превращения тяжелого сырья

явился перевод установок гидроочистки вакуумных газойлей на работу в режиме мягкого гидрокрекинга. В таблице 1.2

приведены промышленные данные, описывающие работу одной и той же установки гидроочистки компании Chevron Texaco в трех различных режимах[6].

В 2009 на Уфимском НПЗ была реконструирована секция 100 установки Г-43-107 — гидроочистка вакуумного

газойля с монтажом новых реакторов. |

Это позволи ло снизить |

содержание |

серы в товарных автобензинах до нормативов, предусмотренных |

Техническим регламентом к |

топливам, |

17 |

консорциум « Н е д р а». |

|

|

||

соответствующим международным стандартам Евро-4, а также увеличить объем переработки сырья, долю выпуска бензина и дизельного топлива [6].

В 2004 году на Московском НПЗ была произведена замена катализаторов на блоке гидроочистки комбинированной установки каталитического крекинга вакуумного газойля (Г-43-107).

Таблица 1.2

Гидроочистка и мягкий гидрокрекинг вакуумных газойлей на установку компании Chevron Texaco

Режим эксплуатации |

Обычное |

Глубокое обессеривание |

Мягкий изокрекинг |

|

обессеривание |

||||

|

|

|

||

Глубина обессеривания, % |

90,0 |

99,8 |

99,6 |

|

Выход, %об. |

|

|

|

|

Бензиновые фракции |

0,2 |

1,5 |

3,5 |

|

Легкий дистиллят |

17,2 |

30,8 |

37,1 |

|

Тяжелый дистиллят |

84 |

70 |

62,5 |

|

Сырье: |

|

|

|

|

Плотность |

|

|

|

|

Содержание серы, %масс. |

2,67 |

2,67 |

2,57 |

|

Содержание азота, г/т |

720 |

720 |

617 |

|

Содержание Ni+V, г/т |

0,2 |

0,2 |

- |

|

Интервал кипения, °С |

303-534 |

303-534 |

289-555 |

|

Легкий дистиллят: |

|

|

|

|

Плотность |

|

|

|

|

Содержание серы, %масс. |

0,07 |

0,002 |

0,005 |

|

Содержание азота, г/т |

90 |

20 |

20 |

|

Температура застывания, °С |

18-7,8 |

14-10 |

18-7,8 |

|

Цетановый индекс |

51,5 |

53,0 |

53,5 |

|

Интервал кипения, °С |

223-342 |

148-347 |

155-362 |

|

Тяжелый дистиллят: |

|

|

|

|

Плотность |

|

|

|

|

Содержание серы, %масс. |

0,26 |

0,009 |

0,013 |

18 |

консорциум « Н е д р а». |

|