установки гидроочистки вакуумного газойля

.pdfМатериальный баланс однократного испарения газосырьевой смеси на входе в теплообменник при 200 0С и 7,5 МПа

Компоненты |

|

Приход |

|

|

|

|

Расход |

|

|

|

||

|

газопарожидкостная смесь |

|

газопаровая фаза |

|

|

жидкая фаза |

|

|||||

|

кг/ч |

массовая |

кмоль/ч |

мольная |

кг/ч |

массовая |

кмоль/ч |

мольная |

кг/ч |

массовая |

кмоль/ч |

мольная |

|

|

доля |

|

доля |

|

доля |

|

доля |

|

доля |

|

доля |

Н2 |

7429 |

0,0366 |

3714,5 |

0,8233 |

7342 |

0,4946 |

3670,8 |

0,9201 |

87 |

0,0005 |

43,7 |

0,0836 |

СН4 |

3530 |

0,0174 |

220,6 |

0,0488 |

3410 |

0,2297 |

213,1 |

0,0535 |

120 |

0,0006 |

7,5 |

0,0144 |

С2Н6 |

2161 |

0,0107 |

72,0 |

0,016 |

2058 |

0,1386 |

68,6 |

0,0172 |

103 |

0,0005 |

3,4 |

0,0065 |

С3Н8 |

1229 |

0,0061 |

27,9 |

0,0062 |

1146 |

0,0772 |

26,0 |

0,0065 |

83 |

0,0004 |

1,9 |

0,0036 |

Изо-С4Н10 |

311 |

0,0015 |

5,4 |

0,0012 |

284 |

0,0191 |

4,9 |

0,0012 |

27 |

0,0001 |

0,5 |

0,0010 |

Н-С4Н10 |

311 |

0,0015 |

5,4 |

0,0012 |

284 |

0,0191 |

4,9 |

0,0012 |

27 |

0,0001 |

0,5 |

0,0010 |

Сырье |

187775 |

0,9262 |

465,9 |

0,1033 |

322 |

0,0217 |

1,0 |

0,0003 |

187453 |

0,9976 |

464,9 |

0,8899 |

Итого |

202746 |

1,0000 |

4511,7 |

1,0000 |

14846 |

1,0000 |

3989,3 |

1,0000 |

187900 |

1,0000 |

522,4 |

1,0000 |

Таблица 2.49

Расчёт однократного испарения газосырьевой смеси на выходе в теплообменника Т-1 при 300 0С и 7,5 МПа

(е = 0,882)

Компоненты |

Кг/ч |

Mi |

Ni |

|

i |

Ki |

Xi |

Yi |

|

||||||||

|

|

|

|

|

|

|

|

|

Н2 |

7429 |

2 |

3714,5 |

0,8233 |

8,8 |

0,1045 |

0,9196 |

|

СН4 |

3530 |

16 |

220,6 |

0,0488 |

3,6 |

0,0148 |

0,0532 |

|

С2Н6 |

2161 |

30 |

72 |

0,016 |

2,6 |

0,0066 |

0,0172 |

|

С3Н8 |

1229 |

44 |

27,9 |

0,0062 |

1,93 |

0,0034 |

0,0066 |

|

Изо-С4Н10 |

311 |

58 |

5,4 |

0,0012 |

1,59 |

0,0008 |

0,0013 |

|

Н-С4Н10 |

311 |

58 |

5,4 |

0,0012 |

1,48 |

0,0008 |

0,0012 |

|

Сырье |

187775 |

403 |

465,9 |

0,1033 |

0,001 |

0,8691 |

0,0009 |

|

Итого |

202746 |

- |

4511,7 |

1,0000 |

- |

1,0000 |

1,0000 |

|

99

консорциум « Н е д р а».

Таблица 2.50

Материальный баланс однократного испарения газосырьевой смеси выходе в теплообменника Т-1 при 300 0С и

7,5 МПа

Компоненты |

|

Приход |

|

|

|

|

Расход |

|

|

|

||

|

газопарожидкостная смесь |

|

газопаровая фаза |

|

|

жидкая фаза |

|

|||||

|

кг/ч |

массовая |

кмоль/ч |

мольная |

кг/ч |

массовая |

кмоль/ч |

мольная |

кг/ч |

массовая |

кмоль/ч |

мольная |

|

|

доля |

|

доля |

|

доля |

|

доля |

|

доля |

|

доля |

Н2 |

7429 |

0,0366 |

3714,5 |

0,8233 |

7318 |

0,4591 |

3658,9 |

0,9192 |

111 |

0,0006 |

55,6 |

0,1046 |

СН4 |

3530 |

0,0174 |

220,6 |

0,0488 |

3404 |

0,2136 |

212,7 |

0,0534 |

126 |

0,0007 |

7,9 |

0,0148 |

С2Н6 |

2161 |

0,0107 |

72,0 |

0,016 |

2056 |

0,1289 |

68,5 |

0,0172 |

105 |

0,0006 |

3,5 |

0,0066 |

С3Н8 |

1229 |

0,0061 |

27,9 |

0,0062 |

1149 |

0,0721 |

26,1 |

0,0066 |

80 |

0,0004 |

1,8 |

0,0034 |

Изо-С4Н10 |

311 |

0,0015 |

5,4 |

0,0012 |

286 |

0,0179 |

5 |

0,0013 |

25 |

0,0001 |

0,4 |

0,0008 |

Н-С4Н10 |

311 |

0,0015 |

5,4 |

0,0012 |

286 |

0,0179 |

5 |

0,0013 |

25 |

0,0001 |

0,4 |

0,0008 |

Сырье |

187775 |

0,9262 |

465,9 |

0,1033 |

1443 |

0,0905 |

4,0 |

0,0010 |

186332 |

0,9975 |

461,9 |

0,8690 |

Итого |

202746 |

1,0000 |

4511,7 |

1,0000 |

15942 |

1,0000 |

3980,2 |

1,0000 |

186804 |

1,0000 |

531,5 |

1,0000 |

Таблица 2.51

Расчёт однократного испарения газосырьевой смеси выходе в теплообменника Т-1 при 350 0С и 7,5 МПа

(е = 0,884)

Компоненты |

Кг/ч |

Mi |

Ni |

i |

Ki |

Xi |

Yi |

|

|

|

|

|

|

|

|

Н2 |

7429 |

2 |

3714,5 |

0,8233 |

8,1 |

0,1132 |

0,9170 |

СН4 |

3530 |

16 |

220,6 |

0,0488 |

3,4 |

0,0156 |

0,0531 |

С2Н6 |

2161 |

30 |

72 |

0,016 |

2,7 |

0,0064 |

0,0173 |

С3Н8 |

1229 |

44 |

27,9 |

0,0062 |

2,1 |

0,0031 |

0,0066 |

Изо-С4Н10 |

311 |

58 |

5,4 |

0,0012 |

1,75 |

0,0007 |

0,0013 |

Н-С4Н10 |

311 |

58 |

5,4 |

0,0012 |

1,65 |

0,0008 |

0,0013 |

Сырье |

187775 |

403 |

465,9 |

0,1033 |

0,004 |

0,8602 |

0,0034 |

Итого |

202746 |

- |

4511,7 |

1,0000 |

- |

1,0000 |

1,0000 |

|

|

|

|

100 |

|

|

|

консорциум « Н е д р а».

Таблица 2.52

Материальный баланс однократного испарения газосырьевой смеси выходе в теплообменника Т-1 при 350 0С и

7,5 МПа

Компоненты |

|

Приход |

|

|

|

|

Расход |

|

|

|

||

|

газопарожидкостная смесь |

|

газопаровая фаза |

|

|

жидкая фаза |

|

|||||

|

кг/ч |

массовая |

кмоль/ч |

мольная |

кг/ч |

массовая |

кмоль/ч |

мольная |

кг/ч |

массовая |

кмоль/ч |

мольная |

|

|

доля |

|

доля |

|

доля |

|

доля |

|

доля |

|

доля |

Н2 |

7429 |

0,0366 |

3714,5 |

0,8233 |

7310 |

0,3662 |

3655 |

0,9169 |

119 |

0,0007 |

59,5 |

0,1132 |

СН4 |

3530 |

0,0174 |

220,6 |

0,0488 |

3399 |

0,1703 |

212,4 |

0,0532 |

131 |

0,0007 |

8,2 |

0,0156 |

С2Н6 |

2161 |

0,0107 |

72,0 |

0,016 |

2060 |

0,1031 |

68,6 |

0,0172 |

101 |

0,0006 |

3,4 |

0,0065 |

С3Н8 |

1229 |

0,0061 |

27,9 |

0,0062 |

1157 |

0,058 |

26,3 |

0,0066 |

72 |

0,0004 |

1,6 |

0,0030 |

Изо-С4Н10 |

311 |

0,0015 |

5,4 |

0,0012 |

290 |

0,0145 |

5 |

0,0013 |

21 |

0,0001 |

0,4 |

0,0008 |

Н-С4Н10 |

311 |

0,0015 |

5,4 |

0,0012 |

287 |

0,0144 |

5 |

0,0013 |

24 |

0,0001 |

0,4 |

0,0008 |

Сырье |

187775 |

0,9262 |

465,9 |

0,1033 |

5461 |

0,2735 |

14,0 |

0,0035 |

182314 |

0,9974 |

451,9 |

0,8601 |

Итого |

202746 |

1,0000 |

4511,7 |

1,0000 |

19964 |

1,0000 |

3986,3 |

1,0000 |

182782 |

1,0000 |

525,4 |

1,0000 |

101

консорциум « Н е д р а».

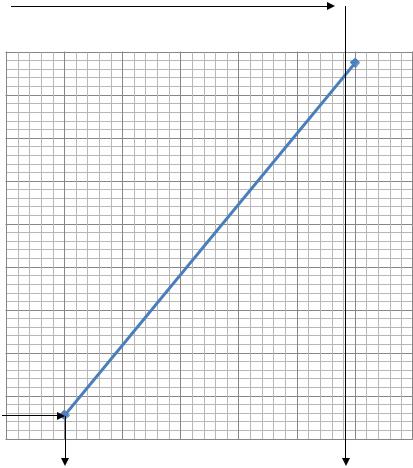

Основной

Основной

Основной

Основной кг/кДж Основной млн,

ОсновнойЭнталтпия

Основной

Основной

Основной

Основной

Основной Основной Основной Основной Основной Основной Основной Основной

Температура, °С

Рисунок 2.7

102

консорциум « Н е д р а».

Qприх. = [(49637· 1199+ 106375· 998) - (2251 · 865 + 153761· 625) + (19088· 1212+ 7008· 1012) - (6706 · 885 + 19390· 634) + (1357· 1280+ 145· 1105) - (1137· 935+ 365· 692) + 1314 · (1236960) + (12941+625) · (3278-2280) + 4881 · (476-360)]

· 0,95 = 87,2 · 106 кДж/кг.

Температуру нагрева ГСС в теплообменнике найдем методом подбора температуры tХ.

Для нахождения температуры tХ построим зависимость |

QРАСХ = |

f (t) |

(рисунок 2.7). Задаемся tХ = 300 0С и tХ = |

350 0С и рассчитываем долю отгона ГСС при этих температурах и давлении 7,5 МПа с помощью ПЭВМ. Результаты расчетов даны в таблице 2.49- 2.52.

Qрасх = (1443 · 911 + 186332 · 684) - (322 · 675 + 187453 · 421) + 2030 · (4175 - 2780) + 12941 · (2496 - 1700) = 62,8 ·

106 кДж/кг,

Qрасх = (5461 · 1045 + 182314 · 829) - (322 · 675 + 187453 · 421) + 2030 · (5562 - 2780) + 12941 · (3278 - 1700) = 103,8 ·

106 кДж/кг,

По рисунку 2.7 определяем температуру ГСС на выходе из теплообменников Т-1 tХ = 3300С.

Так как отношение tБ 2 , то найдем среднюю арифметическую разность температур:

tМ

t |

|

= |

80 + |

70 |

= 75 |

ср |

2 |

|

|||

|

|

|

|

||

|

|

|

|

|

Поверхность теплообмена определим по формуле:

где F – площадь поверхности теплообмена, м2;

103

°С.

F = |

Q |

ПРИХ |

, |

|

|

||||

|

|

|

||

|

K t |

ср |

|

|

|

|

|

|

|

(2.54)

консорциум « Н е д р а».

К – коэффициент теплопередачи, кДж/(м2.ч.0С), К=550 кДж/(м2.ч.0С).

|

87,2 10 |

6 |

||

F = |

|

|||

550 |

75 |

|||

|

||||

= 2114

м2.

Рассчитаем число требуемых теплообменников

n = |

F |

|

F |

||

|

||

|

о |

,

(2.55)

где n - число теплообменников, шт;

Fо - поверхность сырьевого теплообменника, м2, Fо = 1200 м2 . n = 2 шт.

Устанавливаем два теплообменника с поверхностью теплопередачи каждый 1200 м2.

2.4.7 Расчёт печи П-1

Расчет печи, служащий для нагрева ГСС перед входом в реактор, сводится к определению тепловой мощности,

поверхности нагрева, числа труб в конвекционной и радиантной камерах, низшей теплоты сгорания, коэффициента полезного действия и расхода топлива.

Печь П-1 предназначена для нагрева ГСС от 330 °С до 370 °С. Топливом печи являются газы реакции.

Для определения расхода сырья в паровой и жидкой фазах рассчитаем его молярную долю отгона при 330 и 370 0С

и 7,5 МПа (см. таблице 2.54 и 2.26). |

|

Qпол=Qнагр+Qисп , |

(2.56) |

Определим полезную тепловую мощность печи по формуле: |

|

104

консорциум « Н е д р а».

Q |

|

=[(G |

330 |

Н |

330 |

+ g |

330 |

h |

330 |

) − |

(G |

370 |

Н |

370 |

+ g |

370 |

h |

370 |

) + |

||||||||

пол |

c |

|

c |

c |

|

c |

|

c |

|

c |

c |

|

c |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

+ G |

|

(Н |

370 |

− |

Н |

330 |

|

) + G |

|

|

(Н |

370 |

− Н |

330 |

|

), |

|

|

|||||||||

СВСГ |

СВСГ |

СВСГ |

ЦВСГ |

ЦВСГ |

ЦВСГ |

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

(2.57)

где |

|

330 |

– расход сырья в парах при температуре 330 |

330 |

= 14072 кг/ч; |

|

||||||

|

Gc |

0С, Gc |

|

|||||||||

Н330 – энтальпия сырья в парах при температуре 330 |

0С, Н330 |

= 990 кДж/ч; |

|

|||||||||

c |

|

|

|

|

|

|

c |

|

|

|

|

|

330 |

|

|

|

|

|

|

|

330 |

= 173703 кг/ч; |

|

||

gc |

– расход сырья в жидкой фазе при температуре 330 0С, gc |

|

|

|||||||||

330 |

– энтальпия сырья в жидкой фазе при температуре 330 0С, |

330 |

= 770 кДж/кг; |

|||||||||

hc |

hc |

|||||||||||

370 |

– расход сырья в парах при температуре 370 |

|

370 |

= 57507 кг/ч; |

|

|||||||

Gc |

|

0С, кг/ч, Gc |

|

|

||||||||

370 |

– энтальпия сырья в парах при температуре 370 |

370 |

|

|

|

|

|

|||||

Hc |

|

0С, Hc = 1102 кДж/ч; |

|

|||||||||

370 |

|

|

|

|

|

|

370 |

|

|

|

|

|

gc |

– сырья в жидкой фазе при температуре 370 0С, gc = 130268 кг/ч; |

|

||||||||||

370 |

– энтальпия сырья в жидкой фазе при температуре 370 0С, |

370 |

= 889 кДж/ч; |

|||||||||

hc |

hc |

|||||||||||

GСВСГ – расход СВСГ, кг/ч, GСВСГ = 2030 кг/ч; |

|

|

|

|

|

|

|

|||||

330 |

|

энтальпия |

СВСГ |

при |

температуре |

|

330 |

0С, |

||||

НСВСГ – |

|

|||||||||||

105

Н330 СВСГ

=

4520 кДж/ч;

консорциум « Н е д р а».

Таблица 2.53

Расчёт однократного испарения газосырьевой смеси на входе в печь при 330 0С и 7,5 МПа (е = 0,89)

Компоненты |

Кг/ч |

Mi |

Ni |

i |

Ki |

Xi |

Yi |

|

|

|

|

|

|

|

|

Н2 |

7429 |

2 |

3714,5 |

0,8233 |

8,5 |

0,1073 |

0,9121 |

СН4 |

3530 |

16 |

220,6 |

0,0488 |

3,4 |

0,0156 |

0,0530 |

С2Н6 |

2161 |

30 |

72 |

0,0160 |

2,6 |

0,0066 |

0,0172 |

С3Н8 |

1229 |

44 |

27,9 |

0,0062 |

2,1 |

0,0031 |

0,0065 |

Изо-С4Н10 |

311 |

58 |

5,4 |

0,0012 |

1,75 |

0,0007 |

0,0012 |

Н-С4Н10 |

311 |

58 |

5,4 |

0,0012 |

1,65 |

0,0008 |

0,0013 |

Сырье |

187775 |

403 |

465,9 |

0,1033 |

0,01 |

0,8659 |

0,0087 |

Итого |

202746 |

- |

4511,7 |

1,0000 |

- |

1,0000 |

1,0000 |

Таблица 2.54

Материальный баланс однократного испарения газосырьевой смеси на входе в печь при 330 0С и 7,5 МПа

Компоненты |

|

Приход |

|

|

|

|

Расход |

|

|

|

||

|

газопарожидкостная смесь |

|

газопаровая фаза |

|

|

жидкая фаза |

|

|||||

|

кг/ч |

массовая |

кмоль/ч |

мольная |

кг/ч |

массовая |

кмоль/ч |

мольная |

кг/ч |

массовая |

кмоль/ч |

мольная |

|

|

доля |

|

доля |

|

доля |

|

доля |

|

доля |

|

доля |

Н2 |

7429 |

0,0366 |

3714,5 |

0,8233 |

7322 |

0,256 |

3661,1 |

0,9121 |

107 |

0,0006 |

53,4 |

0,1073 |

СН4 |

3530 |

0,0174 |

220,6 |

0,0488 |

3406 |

0,1191 |

212,8 |

0,0530 |

124 |

0,0007 |

7,8 |

0,0157 |

С2Н6 |

2161 |

0,0107 |

72,0 |

0,016 |

2062 |

0,072 |

68,7 |

0,0171 |

99 |

0,0006 |

3,3 |

0,0066 |

С3Н8 |

1229 |

0,0061 |

27,9 |

0,0062 |

1161 |

0,0406 |

26,4 |

0,0066 |

68 |

0,0004 |

1,5 |

0,0030 |

Изо-С4Н10 |

311 |

0,0015 |

5,4 |

0,0012 |

291 |

0,0102 |

5,1 |

0,0013 |

20 |

0,0001 |

0,3 |

0,0006 |

Н-С4Н10 |

311 |

0,0015 |

5,4 |

0,0012 |

288 |

0,0101 |

5 |

0,0012 |

23 |

0,0001 |

0,4 |

0,0008 |

Сырье |

187775 |

0,9262 |

465,9 |

0,1033 |

14072 |

0,492 |

34,9 |

0,0087 |

173703 |

0,9975 |

431 |

0,8660 |

Итого |

202746 |

1,0000 |

4511,7 |

1,0000 |

28602 |

1,0000 |

4014 |

1,0000 |

174144 |

1,0000 |

497,7 |

1,0000 |

106

консорциум « Н е д р а».

370 |

370 |

= 5000 кДж/ч; |

|

|

||

НСВСГ – энтальпия СВСГ при температуре 370 0С, НСВСГ |

|

|

||||

GЦВСГ – расход ЦВСГ, кг/ч, GЦВСГ = 12941 кг/ч; |

|

|

|

|

||

370 |

370 |

= 2960 кДж/ч. |

|

|

||

НСВСГ – энтальпия ЦВСГ при температуре 370 0С, НСВСГ |

|

|

||||

|

Qпол = (57507 · 1102 + 130268 · 889) - (14072 · 990 - 173703 · 770)+ |

|

||||

|

+2030 · (5000 - 4520) · 12941 · (2960 - 2700) = 35837436 кДж/кг. |

|

||||

Теплоту сгорания топлива определяем по следующей формуле: |

|

|

||||

|

|

|

n |

|

|

|

|

|

|

Qнр = Qнр |

yi , |

(2.58) |

|

|

|

|

i=1 |

|

|

|

где yi - мольная доля компонентов топлива; |

|

|

|

|

||

н |

|

|

|

|

|

|

Qр - теплота сгорания топлива. |

|

|

|

|

||

Значения теплоты |

сгорания компонентов топлива представлены в таблице 2.55. |

|

||||

Таблица 2.55 |

|

|

|

|

|

|

|

|

Низшая теплота сгорания топлива |

|

|

||

Компонент |

|

Теплота сгорания, МДж/кг |

|

|

|

|

CH4 |

|

50,08 |

|

|

|

|

C2H6 |

|

47,55 |

|

|

|

|

C3H8 |

|

46,42 |

|

|

|

|

Изо-C4H10 |

|

45,96 |

|

|

|

|

Н-C4H12 |

|

45,96 |

|

|

|

|

Qнр = 0,004·50,08 + 0,017·47,55 + 0,198 · 46,42 + 0,51·45,96 + 0,271·45,96 = =112,307 МДж/кг = 46095 кДж/кг.

107

консорциум « Н е д р а».

Далее определяем элементарный состав топлива по формулам:

Ci |

= |

y |

n |

|

, |

|

i |

|

|

i |

|||

|

|

|

|

|

||

|

|

M |

i |

|

|

|

|

|

|

|

|

|

|

где ni - число атомов углерода в данном компоненте топлива; yi - содержание соответствующих компонентов топлива;

Mi - молекулярная масса топлива.

Содержание водорода:

Hi |

= |

y |

m |

|

, |

|

i |

|

|

i |

|||

|

|

|

|

|

||

|

|

M |

i |

|

|

|

|

|

|

|

|

|

|

где mi - атомов водорода в данном комплекте топлива.

C |

= |

12,01 |

, |

·(1·0,004 + 2 ·0,017 + 3 ·0,198 + 4 ·0,51 + 4 ·0,271) = 0,830 |

|||

|

|

53,5 |

|

(2.59)

(2.60)

Hi = (4 ·0,004 + 6 ·0,017 + 8·0,198 +10·0,51+10·0,271) = 0,170 .

Теоретическое количество воздуха, необходимое для сжигания 1 кг топливо находим по формуле:

L0 = 0,115C + 0,345H , |

(2.61) |

L0 = 0,115 · 83,0 + 0,345 · 17,0 = 15,41 кг/кг. |

|

Действительный расход воздуха определяем по формуле: |

|

L = a ∙ L0 , |

(2.62) |

где а – коэффициент избытка воздуха, принимаем его значение равным 1,15. |

|

108

консорциум « Н е д р а».