основы процесса каталитического риформинга

.pdf35

Распространенный и эффективный способ модернизации каталитического реактора риформинга — переоборудование внутренней структуры реактора с заменой аксиальной системы подачи сырья на радиальную. Примером успешной реализации данного метода может служить установка ЛЧ-35/11-600 Рязанского НПЗ [65].

Направление движения сырьевого потока также оказывает влияние на выход риформата. Согласно [66] по варианту «от периферии к центру» с учетом изменения времени контакта при движении в радиальном направлении неравномерность отложения кокса усиливает неравномерность концентраций и температур по ширине слоя реактора. Одним из возможных путей частичного устранения неравномерности распределения полей является направление сырьевого потока от центра к периферии.

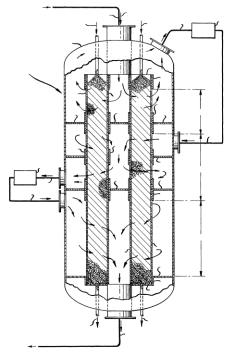

Помимо существующих конструкций реакторов постоянно разрабатываются новые варианты внутреннего устройства контактного аппарата. В патенте [67] предлагается улучшенная конструкция реактора с движущимся слоем катализатора (рис. 12).

Данный реактор благодаря перегородкам, разделяющим катализатор, и множественным входным отверстиям подачи и выхода сырьевого потока позволяет моделировать несколько отдельных слоев катализатора в одном реакционном аппарате. Газ движется вверх или вниз, а не радиально, что позволяет увеличить или уменьшить загрузку слоя катализатора. После каждой секции реактора, отделенной перегородками, газосырьевая смесь выводится для подогрева, а затем вновь возвращается в реактор в следующую по ходу секцию.

Авторы работ [68, 69] предлагают использовать сферические реакторы с аксиальным или радиальным вводом сырья для риформирования бензиновой фракции вместо традиционных реакторов. Среди преимуществ использования сферических реакторов выделяют следующие:

−достигается меньшая величина падения давления в слое катализатора;

−меньшая требуемая толщина стенок реактора, меньшая металлоемкость;

−можно использовать гранулы катализатора меньшего размера;

−можно поддерживать более высокий расход сырья.

консорциум « Н е д р а»

1

|

36 |

27 |

14 |

|

36

|

2 |

сырье + H |

2 |

|

|

|

31 |

|

|

31 |

|

13 |

35 |

|

|

|

|

|

||

3 |

|

|

|

|

|

|

|

|

|

32 |

|

|

|

|

|

|

16 |

|

|

|

7 |

5 |

|

|

|

|

|

8 |

6 |

|

|

|

|

|

4 |

17 |

|

|

|||

11 |

12 |

11 |

|

зона 1 |

||

|

|

|||||

|

29 |

|

|

|

|

26 |

|

|

|

|

|

|

|

25 |

24 |

|

28 |

|

|

|

9 |

|

|

18 |

|

зона 2 |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

19 |

|

20 |

|

|

|

|

|

|

21 |

|

|

|

|

30 |

|

|

|

|

|

10 |

|

|

|

|

|

зона 3 |

|

|

|

|

|

|

|

|

5 |

|

7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

23 |

|

|

|

|

|

|

22 |

|

|

|

|

|

|

33 |

|

|

|

34 |

|

|

34 |

|

|

|

|

|

|

|

|

|

|

|

|

15 |

|

|

|

|

Рис. 12. Упрощенная блок-схема реактора с движущимся слоем катализатора:

1 – реактор; 2 – вход реакционной смеси; 3 – корпус реактора; 4 – пространство, распределяющее жидкость; 5 – экран; 6 – движущийся слой; 7 – внешний экран; 8 – 10 – кольцевые пространства – коллекторы газа; 11, 12 – разделители; 13 – 15 – выходы газопродуктовой смеси; 16 – 25 –перегородки; 26, 27 – входы газопродуктовой смеси; 28 – разделительное пространство;

29, 30 – центральные трубы; 31 – входные отверстия для катализатора; 32, 33 – верхняя и нижняя крышки; 34 – отверстия для выгрузки катализатора; 35, 36 – нагреватели

Авторы утверждают, что применение сферических реакторов аксиального типа более эффективно, чем применение сферических реакторов с радиальным вводом сырья. В реакторах аксиального типа лучше распределяется сырьевой поток, а также возможно применение мембран.

консорциум « Н е д р а»

37

Авторы статей [70, 71] предлагают использовать мембранные реакторы с неподвижным и псевдоожиженным слоем катализатора.

Использование селективной проницаемой мембраны, основой которой является палладий с добавлением второго металла, позволяет выводить водород из зоны реакции, и таким образом сдвигать равновесие в сторону получения продуктов риформинга. Кроме того, данная технология позволяет получать чистый водород.

Возможно также использование совмещенных рекуперативных реакторов для реализации процесса каталитического риформинга, в

которых тепло от экзотермической реакции гидрирования нитробензола в анилин используется для подогрева реакционной смеси риформинга [72].

Таким образом, проблема оптимизации процесса каталитического риформинга с целью увеличения выхода целевого продукта более чем актуальна в России, где доля риформата в общем объеме бензинового фонда превышает 50%. Очевидно, что для повышения эффективности процесса риформинга необходим комплексный подход. Одновременно с внедрением новых высокоэффективных катализаторов необходимо совершенствовать технологическую схему и аппаратурное оформление процесса, конструкцию реакторов.

ВЫВОДЫ Нефтегазовый комплекс играет важнейшую роль в экономике России. На его долю приходится более 16% ВВП страны, четвертая

часть налоговых и таможенных поступлений в бюджеты и более трети валютной выручки. Производственная база нефтепереработки РФ представлена 27 крупными нефтеперерабатывающими заводами суммарной мощностью по сырью около 300 млн. т/год. Кроме того, на 67

небольших НПЗ перерабатывается 11,5 млн. т/год нефти и 8,2 млн. т/год газового конденсата.

Несмотря на высокий объем переработки, на сегодняшний день по основным показателям отрасль значительно отстает от уровня развитых стран. Большинство российских НПЗ можно охарактеризовать:

−высокой степенью износа основных фондов (до 80%);

−использование устаревших, энергоемких и экономически несовершенных технологий;

−низкой долей деструктивных углубляющих процессов в технологической схеме переработки нефти;

консорциум « Н е д р а»

38

−низким уровнем конверсии нефтяного сырья.

В настоящий момент для решения этих проблем осуществляется модернизация действующих и строительство новых НПЗ.

Важнейшим элементом модернизации является правильный выбор технологии, реализация которой обеспечит достижение требуемых показателей.

В отечественной нефтепереработке мощности процесса каталитического риформинга относительно других современных процессов получения высокооктановых бензинов и ароматических углеводородов развиты более удовлетворительно. На отдельных НПЗ мощности риформирования бензинов достигают 17 – 24% к мощности первичной переработки, на некоторых - 9 – 12% и ряде НПЗ - 6 – 8%; в среднем по России этот показатель составляет 11,3%.

Несколько большая доля процесса риформинга (12,6% к первичной перегонке) характеризует структуру нефтепереработки Западной Европы; в США эта доля равна 18,6%.

Однако если в США современные установки с непрерывной регенерацией высокоэффективных катализаторов составляют общую мощность до 5,6% к мощности первичной переработки, в Западной Европе — 3,7%, то в России — это всего 0,7% [33].

В целом же в мировой и отечественной нефтепереработке каталитический риформинг играет важную роль в производстве высокооктановых автомобильных бензинов и ароматических углеводородов.

Библиографический список

1Соколов В.З., Харлампович Г.Д. Производство и использование ароматических углеводородов. М.: Химия, 1980. 336 с.

2Бреслер Л., Фоли Т. Улучшение экономики производства ароматических углеводородов // Материалы Конференции UOP по Нефтепереработке и Нефтехимии. Москва, 2011.

3 Поиск исследователей в области нефти и газа. vgenergy.ru

4Сулимов А.Д. Производство ароматических углеводородов из нефтяного сырья. М.: Химия, 1975. 304 с.

консорциум « Н е д р а»

39

5Гайле А.А., Сомов В.Е., Варшавский О.М. Ароматические углеводороды: выделение, применение, рынок. СПб.: Химиздат, 2000.

544 с.

6Капустин В.М., Гуреев А.А. Технология переработки нефти. В 2 ч. Ч. 2. Деструктивные процессы. М.: КолосС, 2007. 334 с.

7Мановян А.К. Технология переработки природных энергоносителей. М.: Химия, КолосС, 2004. 456 с.

8Технология и оборудование процессов переработки нефти и газа: Учебное пособие / Под ред. Ахметова С.А. СПб.: Недра, 2006.

868 с.

9Маслянский Г.Н., Шапиро Р.Н. Каталитический риформинг бензинов: Химия и технология. Л.: Химия, 1985. 224 с.

10Сулимов А.Д. Каталитический риформинг бензинов. М.: Химия, 1973. 152 с.

11Глазов Г.И., Сидорин В.П. Каталитический риформинг и экстракция ароматических углеводородов. М.: Химия, 1981. 188 с.

12Абдульминев К.Г. Становление и развитие процесса каталитического риформинга. Уфа: Изд-во УГНТУ, 2003. 117 с.

13Кравцов А.В. и др. Компьютерное прогнозирование работы промышленных катализаторов процессов риформинга и изомеризации углеводородов бензиновой фракции. Томск: Изд-во Томского политехнического университета, 2010. 129 с.

14Гейтс Б., Кетцир Дж., Шуйт Г. Химия каталитических процессов. Пер. с англ. М.: Мир, 1981. 551 с.

15Андерсон Дж. Структура металлических катализаторов. Пер. с англ. М.: Мир, 1978. 482 с.

16Саттерфилд Ч. Практический курс гетерогенного катализа. Пер. с англ. М.: Мир, 1981. 520 с.

17Antos G.J., Aitani A.M. Catalytic naphtha reforming. NY: Marcel Dekker, Inc., 2004. 602 p.

18Кондрашева Н.К., Кондрашев Д.О., Абдульминев К.Г. Технологические расчеты и теория каталитического риформинга бензина. Уфа: ООО «Монография», 2008. 160 с.

19Промышленные установки каталитического риформинга / Под ред. Ластовкина Г.А. Л.: Химия, 1984. 231 с.

20Гофф П. Современные катализаторы для риформинга // Нефтегазовые технологии. 2010. №3. С. 93 – 96.

21Островский Н.М. Кинетика дезактивации катализаторов. Математические модели и их применение. М.: Наука, 2001. 334 с.

22Буянов Р.А. Закоксовывание катализаторов. Новосибирск: Наука, 1983. 206 с.

консорциум « Н е д р а»

Макет космического корабля «Восток-1» в павильоне «Космос» на ВДНХ. За ним — цитата К. Э. Циолковского:

«Сначала неизбежно идут: мысль, фантазия, сказка. За ними шествует научный расчёт. И уже в конце концов исполнение венчает мысль»

40

23Чесноков В.В., Буянов Р.А., Пахомов Н.А., Зайковский В.И. // Кинетика и катализ. 1991. Т. 32. С. 1494 – 1499.

24Реутова О.А., Захаров Э.В. Кинетическая модель механизма компенсированного распада углеводородов на платине // Вестник Омского университета. 1999. №4. С. 47 – 50.

25Oudar J., Wise H. Deactivation and Poisoning of Catalyst. NY: Marcel Dekker, Inc., 1985. 327 p.

26Процессы и аппараты нефтегазопереработки и нефтехимии: Учебник для вузов. / Скобло А.И. и др. М.: ООО «Недра −

Бизнесцентр», 2000. 677 с.

27Ластовкин Г.А., Радченко Е.Д., Рудин М.Г. Справочник нефтепереработчика. Л.: Химия, 1986. 649 с.

28Meyers R.A. Handbook of petroleum refining processes. NY: McGraw-Hill, 2004. 900 p.

29Баннов П.Г. Процессы переработки нефти: В 3 т. М.: ЦНИИТЭнефтехим, 2000. Т. 1. 224 с.

30Зарубежные каталитические процессы нефтепереработки, нефтехимии и переработки газов: Справочник / Под ред. Дуплянкина В.К. Омск: Изд-во ОмГТУ, 2001. 244 с.

31Левинтер М.Е., Ахметов С.А. Глубокая переработка нефти. М.: Химия, 1992. 224 с.

32Domergue B., le Goff P.-Y., Ross J. Octanizing reformer options // Petroleum technology quarterly. 2006. Q1. P. 67 – 73.

33Ахметов С.А. Технология глубокой переработки нефти и газа. Уфа: Гилем, 2002. 672 с.

34Абрамин А.Л. Совершенствование промышленных процессов риформинга бензинов с движущимся слоем катализатора методом математического моделирования. Дис. … канд. техн. наук. Томск, 2010. 158 с.

35Гынгазова М.С. Моделирование работы реакторов процесса риформинга бензинов с непрерывной регенерацией катализатора с учетом коксообразования. Дис. … канд. техн. наук. Томск, 2011. 163 с.

36Технический регламент «О требованиях к автомобильному и авиационному бензину, дизельному и судовому топливу, топливу для реактивных двигателей и топочному мазуту», 27 февраля 2008 г.

37Левощенко А.С., Абдульминев К.Г., Ахметов А.Ф., Морозов А.Н. Перспективные процессы снижения содержания бензола в риформате // Нефтепереработка и нефтехимия. 2009. №5. С. 8 – 9.

консорциум « Н е д р а»

41

38Гаврилов Н.В., Дуров О.В. Получение экологически чистых бензинов, соответствующих евростандартам // Химия и технология топлив и масел. 2008. №6. С. 9 – 13.

39Палмер Е.Р., Као С.Х., Танг Д.Р. Варианты снижения содержания бензола в бензине // Нефтегазовые технологии. 2008. №10.

С. 96 – 102.

40Мнушкина О.И., Касьянов А.А., Самойлов Н.А. Оптимизация технологической схемы риформинга // Химия и технология топлив

имасел. 2006. №3. С. 18 – 22.

41Елшин А.И. Технология получения высокооктановых бензинов, соответствующих европейским стандартам, на базе риформатов //

Мир нефтепродуктов. 2007. №7. С. 26 – 29.

42 Пат. 2130962 Российская Федерация, МПК 7 C10G65/08, C10G69/02. Способ снижения содержания бензола в бензиновых

фракциях / Травер К., Курти Ф., Сарразен П.; патентообладатель Энститю Франсэ Дю Петроль. № 94045134/04; заявл. 28.12.1994; опубл.

27.05.1995.

43Пат. 1746701 Российская Федерация, МПК 6 C10G59/02. Способ получения высокооктанового бензина / Шапиро Р.Н., Краев Ю.Л.; заявитель Научно-производственное объединение по разработке и внедрению нефтехимических процессов «Леннефтехим».

№4784852/04; заявл. 23.01.1990; опубл. 27.09.1999.

44Ахметов А.Ф., Абдульминев К.Г., Сайфуллин Н.Р., Соловьев А.С., Абдуллахи Х.М. Производство ароматических углеводородов и высокооктановых бензинов фракционированием катализатов риформинга // Башкирский химический журнал. 2000. Т. 7, №2. С. 47 – 50.

45Пат. 2113453 Российская Федерация, МПК 6 C10G63/02, C10G57/00, C10G53/04. Способ получения низкооктановых и высокооктановых бензинов и бензола из катализатов риформинга широких бензиновых фракций / Сомов В.Е., Лаптев Н.В., Залищевский Г.Д. и др.; патентообладатель ООО «Производственное объединение «Киришинефтеоргсинтез». № 97114330/04; заявл. 20.08.1997; опубл.

20.06.1998.

консорциум « Н е д р а»

Макет космического корабля «Восток-1» в павильоне «Космос» на ВДНХ. За ним — цитата К. Э. Циолковского:

«Сначала неизбежно идут: мысль, фантазия, сказка. За ними шествует научный расчёт. И уже в конце концов исполнение венчает мысль»

42

46Пат. 2177024 Российская Федерация, МПК 7 C10G21/20, C10G21/28. Способ одновременного получения экологически чистого реактивного топлива и ароматического растворителя / Сомов В.Е., Гайле А.А., Залищевский Г.Д., Семенов Л.В. и др.; патентообладатель

ООО«Производственное объединение «Киришинефтеоргсинтез». № 2000121205/04; заявл. 07.08.2000; опубл. 20.12.2001.

47Пат. 2099390 Российская Федерация, МПК 6 C10G63/02. Способ получения высокооктанового бензина / Крылов В.А., Аликин А.Г., Камлык А.С., Веселкин В.А., Безворотный П.В.; патентообладатель ОАО «ЛУКОЙЛ – Пермнефтеоргсинтез». № 96108768/04; заявл. 30.04.1996; опубл. 20.12.1997.

48Соловьев А.С. Технология получения компонента бензинов с пониженным содержанием бензола и ароматических углеводородов

C9+ на основе риформинга. Дис. … канд. техн. наук. Уфа, 2003. 134 с.

49Мириманян А.А., Вихман А.Г., Мкртычев А.А., Марышев В.Б., Боруцкий П.Н., Можайко В.Н. О снижении содержания бензола в бензинах и риформатах // Нефтепереработка и нефтехимия. 2006. №8. С. 11 – 14.

50Мириманян А.А., Хавкин В.А., Левинбук М.И., Яловой С.В., Мкртычев А.А. Совершенствование производства автомобильных бензинов с пониженным содержанием бензола на ОАО «Саратовский НПЗ» // Технологии нефти и газа. 2006. №3. С. 3 – 9.

51Марышев В.Б., Можайко В.Н., Сорокин И.И. Удаление бензола из продуктов риформинга. Катализатор и процесс гидроизомеризации бензола // Нефтепереработка и нефтехимия. 2005. №9. С. 9 – 10.

52Ахметов А.Ф. Разработка комбинированной технологии производства высокооктановых неэтилированных бензинов и ароматических углеводородов. Дис. … д-ра техн. наук. Уфа, 1986. 335 с.

53Абдульминев К.Г. Разработка и внедрение новых топливно-нефтехимических схем переработки бензиновых фракций. Дис. … д-

ра техн. наук. Уфа, 1997. 344 с.

54Кондрашев Д.О., Ахметов А.Ф. Оптимизация процесса каталитического риформинга бензинов путем применения блока межступенчатой ректификации риформата // Нефтегазовое дело. 2006.

55Кондрашев Д.О., Ахметов А.Ф. Совместное применение технологии межступенчатой ректификации риформата и процесса РЕГИЗ для получения компонентов бензинов с улучшенными экологическими свойствами // Нефтегазовое дело. 2006.

консорциум « Н е д р а»