основы процесса каталитического риформинга

.pdf18

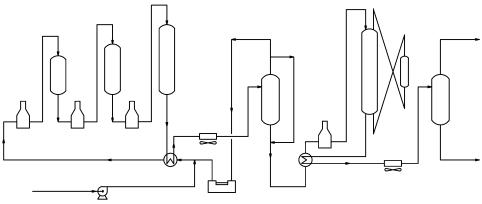

5 – новая печь; 6 – новый сырьевой теплообменник; 7 – сепаратор продуктов реакции; I – гидроочищенное сырье; II – водородсодержащий газ; III – нестабильный риформат

Чтобы обеспечить необходимый срок службы катализатора, устанавливается ловушка для улавливания серы в жидкой фазе.

Благодаря использованию системы непрерывной регенерации катализатора новый реактор может работать в режиме высокой жесткости для достижения требуемого октанового числа.

Однако во многих случаях технологию дуалформинг нельзя применять из-за недостатков площадей и необходимого оборудования.

Поэтому разработан другой вариант - дуалформинг плюс, который фактически можно использовать на всех действующих установках риформинга.

Этот процесс, так же как дуалформинг, основан на расположении нового реактора и секции непрерывной регенерации катализатора после действующей полурегенеративной секции (рис. 6).

Подобная реконструкция требует монтажа новой печи, реактора, секции регенерации, нового сырьевого теплообменника, сепаратора и компрессора водорода. Главное преимущество процесса дуалформинг плюс заключается в расположении нового реактора независимо от действующей установки риформинга. Поэтому он может работать при более низком давлении, чем уже имеющаяся реакционная секция.

Кроме того, новый реактор, так же как и секция регенерации, может быть территориально достаточно далеко удален от действующей установки, что невозможно в случае процесса дуалформинг.

консорциум « Н е д р а»

19

1

1 1

II

6

5

|

|

3 |

7 |

2 |

2 |

2 |

4 |

|

|||

|

|

|

III |

I |

|

|

|

Рис. 6. Принципиальная схема процесса дуалформинг плюс:

1 – действующие реакторы; 2 – действующие печи; 3 – сепаратор; 4 – новая печь; 5 – новый реактор; 6 – регенератор катализатора; 7 – сепаратор продуктов реакции;

I – гидроочищенное сырье; II – водородсодержащий газ; III – нестабильный риформат

Процесс характеризуется эксплуатационной гибкостью и возможностью дальнейшего расширения. За счет уменьшения давления в реакторной секции значительно увеличиваются выходы продуктов риформинга и водорода [5, 28].

Октанайзинг

Этот процесс позволяет реконструировать установки с неподвижным слоем катализатора с целью получения более высоких выходов продуктов за счет замены существующей реакционной секции на новую систему с непрерывной регенерацией катализатора.

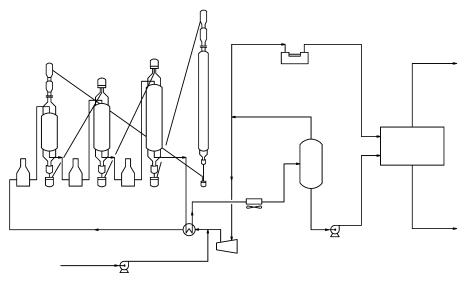

Оригинальная система циркуляции катализатора в сочетании с контуром непрерывной регенерации позволяет расположить реакторы рядом друг с другом (рис. 7), что обеспечивает минимальные инвестиции и упрощает содержание и текущий ремонт оборудования [29].

консорциум « Н е д р а»

20

Катализатор движется сверху вниз в каждом реакторе под действием собственного веса, для его транспортировки между реакторами, между реактором и регенератором используется водородсодержащий газ. Катализатор из верхнего сепараторного бункера

(баллона-сборника) периодически поступает в регенератор, где после продувки азотом подвергается регенерации в стационарном слое. При регенерации катализатора регенератор и циркуляционная система газов регенерации образуют замкнутый контур, а

при загрузке и выгрузке катализатора циркуляционную систему отключают.

Регенерированный катализатор поступает в нижний бункер, где восстанавливается водородсодержащим газом и транспортируется наверх реактора, завершая цикл циркуляции [8, 30].

3

II

|

|

1 |

|

1 |

1 |

|

Секция |

|

|

|

|

|

|

извлечения |

|

|

4 |

2 |

2 |

2 |

III

I

консорциум « Н е д р а»

21

Рис. 7. Принципиальная технологическая схема процесса риформинга

с непрерывной регенерацией катализатора по технологии IFP:

1 – реакторы; 2 – печи; 3 – регенератор; 4 – сепаратор продуктов реакции;

I – гидроочищенное сырье; II – водородсодержащий газ; III – нестабильный риформат

Системы современного контроля и поточного анализа обеспечивают эффективную регенерацию катализатора. В любой момент времени только ~ 15% катализатора находится в регенераторе и в системе циркуляции катализатора. Катализатор из последнего реактора направляется в секцию регенерации, где он циркулирует в нисходящем потоке и возвращается в первый реактор. Предусмотрена простая система транспорта катализатора между реакторами с помощью водорода, а между реакторами и регенератором - с помощью азота. На линиях транспорта катализатора не используются задвижки. Характерны очень низкие потери катализатора от истирания [5].

Секция регенерации катализатора состоит из четырех независимых зон [31]:

−основного выжига кокса;

−окончательного выжига кокса;

−окислительного хлорирования;

−прокаливания.

Кпреимуществу процесса относится максимальная гибкость в отношении выходов продуктов риформинга и водорода, а также самое низкое давление из всех вариантов риформинга с непрерывной регенерацией катализатора по технологии IFP. Все количество катализатора непрерывно регенерируется в отличие от процессов дуалформинг и дуалформинг плюс, в результате чего срок службы катализатора увеличивается по сравнению с другими вариантами.

2 Катализаторы процесса каталитического риформинга бензиновых фракций

консорциум « Н е д р а»

Макет космического корабля «Восток-1» в павильоне «Космос» на ВДНХ. За ним — цитата К. Э. Циолковского:

«Сначала неизбежно идут: мысль, фантазия, сказка. За ними шествует научный расчёт. И уже в конце концов исполнение венчает мысль»

22

В начальный период промышленного освоения процесса каталитического риформинга в основном применялись оксидные катализаторы (MoO3/Al2O3). Внедрение платиновых катализаторов в промышленности в 1949 г. способствовало резкому скачку развития процесса каталитического риформинга. Данное обстоятельство было вызвано необходимостью производства высококачественных высокооктановых топлив для более мощных двигателей с высокой степенью сжатия.

На первом этапе развития процесса каталитического риформинга широко применялись алюмоплатиновые катализаторы на основе фторированного оксида алюминия. Из-за высокой концентрации водяных паров в зоне контакта необходимо было снижать потери галогена

(в результате отщепления), а применение фтора было целесообразнее, т.к. он прочно связан с катализатором.

Дальнейшее совершенствование технологии риформинга, в частности удаление из сырья каталитических ядов и его обезвоживание,

позволили перейти к использованию более эффективных алюмоплатиновых катализаторов, промотированных хлором. Преимущество хлорированных катализаторов — возможность регулирования содержания хлора, а следовательно, и уровня кислотности катализатора непосредственно в условиях эксплуатации.

Последнее поколение катализаторов риформинга отличается тем, что наряду с платиной содержат один (биметаллические) или несколько (полиметаллические) других металлов. Использование полиметаллических катализаторов потребовало более глубокой очистки сырья от каталитических ядов, применения особых приемов вывода катализаторов на режим (восстановление, осернение и др.),

поддержанием оптимального содержания хлора на поверхности катализатора в цикле реакций. Добавление дополнительных металлов

(рения, олова, ванадия и др.) привело к увеличению стабильности платинового контакта вследствие его модифицирования, что, в конечном счете, обеспечивает возможность получения более высоких выходов высокооктановых бензинов риформинга и ароматических углеводородов [8, 11, 12].

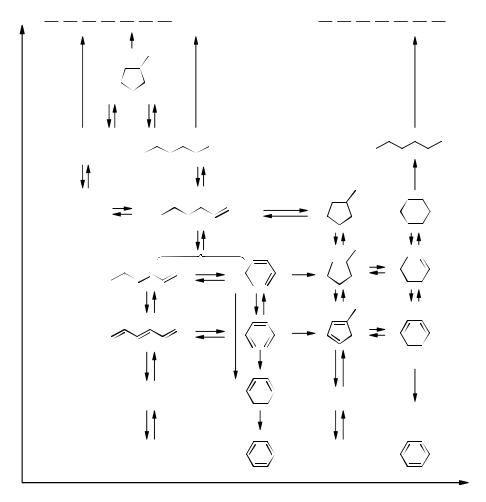

Современные катализаторы процесса риформинга представляют собой сложные системы, сочетающие в себе два раздельных и четко выраженных активных центра - металлический и кислотный, с миграцией реагирующей молекулы от одного центра к другому [13 –15].

консорциум « Н е д р а»

23

Металлический компонент катализатора - платина или платина с металлическими промоторами (рений, олово, иридий, германий,

свинец, индий и др.) - ускоряет реакции гидрирования и дегидрирования и, следовательно, способствует образованию ароматических углеводородов и непрерывному гидрированию промежуточных продуктов, способствующих коксообразованию.

Кислотной функцией обладает носитель катализатора - оксид алюминия, преимущественно γ-модификации. Он определяет активность катализатора в реакциях изомеризации, гидрокрекинга и дегидроциклизации. Для усиления и регулирования кислотной функции носителя в состав катализатора вводят 0,5 – 2% хлора. В процессе работы часть хлора теряется, в основном, за счет взаимодействия с влагой,

содержащейся в сырье.

На рис. 8 на примере н-гексана схематически представлены реакции, которые протекают последовательно на бифункциональном катализаторе риформинга. Реакции изомеризации, циклизации, представленные на рис. 8 параллельно оси абсцисс, протекают на кислотных центрах, а изображенные параллельно оси ординат - на металлических центрах гидрирования - дегидрирования [16].

Свойства катализаторов риформинга определяются структурой и химической природой носителя, распределением металлических компонентов, типом металлического промотора и их взаимодействием между собой.

Основными эксплуатационными характеристиками катализаторов риформинга являются активность, селективность и стабильность.

Активность катализатора определяет необходимую глубину превращения сырья при заданных объемных скоростях пропускания его через катализатор. Показателем активности при выбранных условиях процесса служит октановое число катализата или содержание в нем ароматических углеводородов.

Требования максимальной селективности применительно к катализатору риформинга сводятся к обеспечению наибольших выходов жидких продуктов и водорода. Это значит, что с максимальной глубиной должны протекать реакции ароматизации и минимальной должна быть активность катализатора в реакциях гидрокрекинга и гидрогенолиза. Стабильность катализатора характеризуется способностью сохранять первоначальную активность и селективность во времени.

консорциум « Н е д р а»

24

Металлическая функция

фрагменты С |

3 |

− С |

5 |

|

|

i - C |

H |

||

|

6 |

|

14 |

i - C H |

|

|

|

6 |

12 |

|

|

предшественники кокса

кокс

предшественники

кокса

кокс

Кислотная функция

Рис. 8. Схема последовательных превращений углеводородов C6

на бифункциональном катализаторе риформинга

консорциум « Н е д р а»

25

Не менее значимой эксплуатационной характеристикой катализаторов является и механическая прочность, которая выражается устойчивостью к раздавливанию и истиранию. Важным показателем также является хорошая регенерируемость катализатора, т.е.

способность катализатора восстанавливать свои первоначальные свойства после проведения окислительной регенерации [17, 18].

Современные катализаторы риформинга с непрерывной регенерацией содержат платину (0,25 – 0,30% масс.) и олово в качестве промотора. Как показывает промышленная практика, биметаллические катализаторы характеризуются высокой селективностью при высокой температуре и низком давлении, т.к. олово подавляет крекинг парафинов и нафтенов, а также дегидроалкилирование ароматики C6+.

Несмотря на то, что каждое зерно катализатора регенерируется более 20 раз в год при работе реактора в жестком режиме, катализаторы показывают высокую прочность к истиранию и низкую тенденцию к образованию пыли. Кроме того, новые и регенерированные платинооловянистые катализаторы не требуют дозированного осернения, что упрощает и удешевляет технологию.

Катализаторы для процесса с непрерывной регенерацией разрабатывают и производят фирмы Axens (серия CR), Criterion Catalyst Co. (серии PR, PS), Instituto Mexicano del Petroleo (RNA-4), ExxonMobil Research & Engineering (KX-190) и UOP (серии R-130, R-200, R-270) [19].

Наиболее часто на НПЗ используют катализаторы производства фирм UOP и Axens.

Основной проблемой каталитических процессов углеводородов является дезактивация катализаторов, обуславливающая снижение их активности. Кроме того, дезактивация катализаторов приводит к снижению выхода целевых продуктов, сокращению межрегенерационных циклов и общего срока службы катализаторов.

Среди причин дезактивации катализаторов риформинга выделяют отравление каталитическими ядами, спекание (термическая дезактивация) и закоксовывание [20].

Современные технологии подготовки сырья для каталитических процессов сводят к минимуму воздействие токсикантов на катализаторы, а развитие технологии катализаторов и их регенерация практически исключают отрицательное термическое воздействие на носитель. Таким образом, основная причина дезактивации платиновых катализаторов — протекание побочных реакций превращения

консорциум « Н е д р а»

26

углеводородов, приводящих к блокаде активных центров коксовыми отложениями. При этом отложение кокса происходит как на металлических, так и на кислотных центрах.

Коксовые отложения на поверхности катализатора в общем случае представляют собой смесь обедненных водородом конденсированных продуктов от смол и асфальтенов до карбоидов, в предельном случае — до графитоподобных отложений.

Химический состав кокса, отлагающегося на катализаторе, определяется в первую очередь механизмом его образования. В настоящее время выделяют два механизма: консекутивный и карбидного цикла. Согласно консекутивной схеме, отложения кокса на поверхности катализатора формируются в результате протекания последовательных реакций нерегулярной конденсации и полимеризации углеводородов, сопровождающихся возникновением и связыванием циклических структур. При этом наблюдается их постепенное обеднение водородом, вплоть до псевдографитовой структуры, за счет выделения легких углеводородов и водорода:

углеводороды → смолы → асфальтены → карбоиды →кокс.

Образование кокса по механизму карбидного цикла характерно для катализаторов, содержащих металлы, которые способны образовывать нестойкие карбиды — никель, железо, кобальт. Состав отложений довольно однороден, и различаются они в основном степенью графитизации, крупностью и формой агрегатов. Образующиеся карбидные структуры иногда сами выступают в роли активных центров. Значительная часть центров в результате распада карбидов снова возвращается в исходное активное состояние, что и обуславливает циклический характер данного механизма [21].

Кроме того, авторами [22, 23] предложен механизм «компенсированного распада углеводородов на платине», согласно которому процесс образования кокса протекает через ряд промежуточных полуразрушенных форм углеводородов вплоть до отдельных атомов углерода, которые внедряются в приповерхностный слой платины, а затем агрегируются в фазу графита.

В процессе каталитического риформинга используются нанесенные катализаторы, и их дезактивация имеет ряд особенностей,

влияющих на ее кинетику и зависимость активности от концентрации кокса. Главная особенность заключается в том, что основная реакция протекает в большинстве случаев на металле, а кокс откладывается как на металле, так и на носителе.

консорциум « Н е д р а»