каталитической изомеризации легких парафиновых углеводородов

.pdfнужно тщательно осушать, так как вода снижает кислотную активность катализатора, вытесняя из него галоген;

содержание воды в продукте, поступающем в реактор, не должно, как правило, превышать К)'3 %. Для восполнения потерь галогена к сырью добавляют немного (порядка десятитысячных долей процента) галогенорганических соединений. Для катализаторов на основе цеолитов допускается содержание воды в сырье до 1()2 %; в этом случае вода блокирует кислотные активные центры, и отравление обратимо.

Роль водорода в осуществлении реакции изомеризации парафиновых углеводородов

Чтобы реакция изомеризации на металлсодержащем катализаторе протекала постоянно, ее необходимо осуществлять в среде водорода. Это связано с явлениями адсорбции и диссоциации водорода на металле и переноса частиц водорода с металла на носитель. Имеют место также явления конкурентной адсорбции водорода и промежуточных ненасыщенных соединений на поверхности катализатора, при этом часть этих соединений вытесняется водородом споверхности катализатора, что также обеспечивает его стабильную работу.

Для разных катализаторов используемых в процессах изомеризации наблюдается общность кинетических закономерностей и торможение реакции изомеризации парафиновых углеводородов избытком водорода. Для всех ката-

лизаторов зависимость скорости реакции от парциального давления водорода носит экстремальный характер после достижения определенной концентрации водорода на поверхности катализатора. Величина и положение максимума за-

висят от тина катализатора, температуры и молекулярной массы парафинового углеводорода.

При низком давлении водорода скорость реакции изомеризации определяется скоростью образования промежуточных ненасыщенных соединений, которые десорбируются в газовую фазу путем вытеснения их с

19

консорциум « Н е д р а»

Макет космического корабля «Восток-1» в павильоне «Космос» на ВДНХ. За ним — цитата К. Э. Циолковского:

«Сначала неизбежно идут: мысль, фантазия, сказка. За ними шествует научный расчёт. И уже в конце концов исполнение венчает мысль»

поверхности катализатора водородом. Таким образом, возрастание скорости реакции изомеризации при увеличении парциального давления водорода от нуля до определенной величины связано с явлениями ограничения избыточных концентраций промежуточных ненасыщенных соединений; тем самым водород препятствует образованию из них прочно адсорбированных соединений на поверхности катализатора. С увеличением парциального давления водорода выше определенного промежуточные соединения и водород начинают конкурировать за участки поверхности,

ответственные за протекание реакции, и дальнейшее увеличение давления водорода приводит к уменьшению скорости реакции.

5. Технология изомеризации. Разновидности процесса, технологическое и аппаратурное оформление промышленных установок

Низкотемпературная изомеризация н-бутана на алюмоплатиновых хлорированных катализаторах проводится в газовой фазе при давлении водорода на неподвижном слое катализатора при температурах 150-220 °С, при этом обеспечивается выход изобутана за проход свыше 50%. Высокая селективность катализатора сводит побочные реакции до минимума, выход продуктов реакции, содержащих бутаны, достигает 97%, соответственно низок расход водорода.

Отсутствие побочных реакций обеспечивает малую величину коксообразования, допускает поддержание низкого мольного отношения водород : сырье без отрицательного влияния на продолжительность работы катализатора.

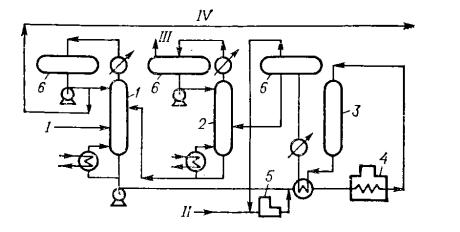

Процесс с рециркуляцией непрореагировавшего н-бутана осуществляется по схеме, представленной на рис. 1.

20

консорциум « Н е д р а»

Рис. 1 Установка изомеризации н-бутана: 1 - колонна деизобутанизации; 2 - колонна стабилизации; 3 - реактор; 4 -

печь; 5 - циркуляционный компрессор; 6 - газожидкостные сепараторы; I - сырье; II - водород; III - газ в топливную сеть;

IV - изобутан.

Смесь свежего сырья и продуктов реакции после стабилизации поступает в колонну деизобутанизации 1, где выделяется продукт нужной степени чистоты. н-Бутан смешивается с циркулирующим водородсодержащим газом,

нагревается в печи 4 до температуры реакции и поступает в реактор 3. Продукты реакции охлаждаются и направляются в сепаратор высокого давления 6 газ из сепаратора вместе с небольшими количествами свежего

водорода поступает в реактор 3. Жидкие продукты реакции направляются из сепаратора в стабилизационную колонну 2, откуда небольшие количества растворенных газообразных продуктов - водород, зтан и пропан - поступают сверху в топливную сеть. Кубовый продукт колонны стабилизации соединяется со свежим сырьем на входе в изобутановую колонну 1. К сырью, поступающему в реактор, добавляются небольшие количества хлорорганического

21

консорциум « Н е д р а»

соединения для поддержания активности на постоянном уровне и возмещения потерь хлороводорода с головной фракцией колонны стабилизации. Основная часть оборудования выполнена из углеродистой стали.

Изомеризация пентан-гексановой фракции (процессы пенекс, хайзомер и др.) Назначение данных процессов -

получение высокооктановых компонентов автомобильного бензина.

Процесс фирмы British Petroleum. Сырье - пентановая, гексановая и пентан-гексановая фракции - подвергается гидроочистке от сернистых соединений и осушке до менее 0,0001%.

Процесс проводится в среде водорода в газовой фазе.

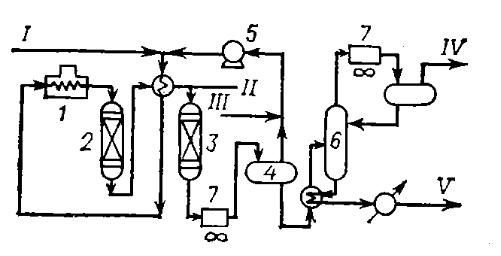

Технологическая схема приведена на рис. 1. Подготовленное путем гидроочистки сырье смешивают с водородом,

нагревают в печи 1 и направляют в реактор 2, где происходит насыщение ароматических и непредельных углеводородов и изомеризация н-парафиновых углеводородов. Продукты реакции, охлажденные в теплообменнике, направляют в реактор 3, в котором изомеризация завершается при более низкой температуре, что благоприятно с точки зрения термодинамического равновесия. Продукты реакции снова охлаждают, и в сепараторе высокого давления 4 отделяют жидкий продукт от циркулирующего газа.

Газ из сепаратора 4 возвращают в реактор 2. Жидкий продукт поступает в стабилизационную колонну 6. Кубовый поток из колонны 6 подают на защелачивание раствором соды, после чего получают готовый продукт.

22

консорциум « Н е д р а»

Рис. 2. Установка изомеризации пентан-гексановой фракции фирмы British Petroleum: 1 - печь; 2 и 3 - реакторы; 4 -

газожидкостной сепаратор; 5 - водородный комп рессор; 6 - стабилизационная колонна; 7 - воздушные холодильники; I -

сырье; II - добавка хлорорганического соединения; III добавочный водород содержащий газ; IV - линия углеводородов, V продукт.

Катализатор алюмоплатиновый, промотированный хлором, отличается высокой активностью, избирательностью,

продолжительность рабочего цикла до 2 лет; хлорируется в реакторе установки изомеризации, может быть регенерирован, полностью восстанавливая первоначальную активность. Для поддержания постоянного уровня активности и селективности катализатора и восполнения потерь хлороводорода в сырье добавляют небольшие количества хлорорганических соединений; при этом наблюдается незначительная коррозия аппаратуры (0,0013 мм/год).

Промышленные установки изготавливают из углеродистой стали.

23

консорциум « Н е д р а»

Процесс пенекс фирмы UOP. В качестве сырья используются прямогонные фракции, содержащие парафиновые углеводороды С5 и С6. Процесс предусматривает гидроочистку и осушку сырья.

В процессе применяются специально приготовленные платину-содержащие катализаторы I-3 и I-4. Катализатор производится фирмой UOP и поставляется на установку готовым, в активированном состоянии в специальных контейнерах, обеспечивающих загрузку катализатора в реакторы без соприкосновения с атмосферной влагой.

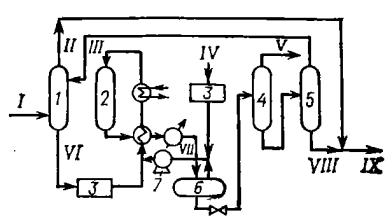

Технологическая схема процесса (вариант с рециркуляцией н-пентана) приведена на рис. 3. Сырье после гидроочистки и осушки подается в колонну 1, где выделяется изопентан; и-пентан и гексаны выводят из куба колонны 1,

осушают, подогревают и направляют в реактор 2, куда поступает также циркулирующий водородсодержащий газ.

Промотор, представляющий собой хлорорганическое соединение, в количестве десятитысячных долей процента непрерывно добавляется с сырьем и превращается на катализаторе в хлороводород. Поток из реактора охлаждается и направляется в сепаратор высокого давления 6.

24

консорциум « Н е д р а»

Рис. 3. Установка изомеризации пентан-гексановой фракции с рециклом н-пентана фирмы UOP: 1 - изопентяновая колонна; 2 - реактор; 3 - осушители сырья; 4 - колонна стбилизации; 5 - пентановая колонна; 6 - газожидкостной сепаратор; 7 - циркуляционный компрессор; I - сырье; II - изопентан; III - пентан; IV - добавочный водород; V - легкие углеводороды; VI - пентан и гексан; VII - циркулирующий водород; VIII - гекоан; IX - продукт.

Жидкий продукт из сепаратора 6 стабилизируется в колонне 4, при этом удаляются легкие углеводороды С1-С4

образующиеся в результате гидрокрекинга и содержащиеся в водороде подпитки. Хлороводород, который содержится в газах стабилизации, нейтрализуется в скруббере щелочной промывкой. Циркулирующий водородсодержащий газ из сепаратора 6 возвращается в реактор 2. Для компенсации расхода водорода на реакции гидрокрекинга и потери осуществляют подпитку системы сухим водородсодержащим газом. После отделения пентана в колонне 5 получают готовый продукт - смесь изопентана (головной погон колонны 1) и изомеров гексана. Изомеризация фракции С5-С6 с

октановым числом 69 позволяет получить продукт с октановыми числами: 83-84 (и. м.) в чистом виде без рециркуляции н-пентана и w-гексана, 86 - с рециркуляцией н-пентана и 89 - с рециркуляцией пентана и гексана.

Из-за отсутствия влаги в реакционной системе коррозии установки не наблюдается, это позволяет изготавливать оборудование из углеродистой стали.

Процесс хайзомер фирмы Shell - изомеризация прямогонных бензиновых фракций С5-С6 с целью улучшения их октановой характеристики; при переработке сырья с октановым числом 73,2 получают продукт с октановым числом 82,1 (и. м.) в чистом виде.

25

консорциум « Н е д р а»

Макет космического корабля «Восток-1» в павильоне «Космос» на ВДНХ. За ним — цитата К. Э. Циолковского:

«Сначала неизбежно идут: мысль, фантазия, сказка. За ними шествует научный расчёт. И уже в конце концов исполнение венчает мысль»

Катализатор бифункциональный, входят благородный металл и цеолитсодержащий носитель с низким содержанием натрия.

Процесс проводится в газовой фазе на неподвижном слое катализатора. Сырье подвергается гидроочистке до содержания серы 0,001%, Катализатор малочувствителен к отравлению водой, допускается содержание воды в сырье до

0,003%, содержание бензола нес-сколько процентов, 2-4% углеводородов С7 и до 15% нафтеновых углеводородов.

Сырье после гидроочистки смешивается с водородом, проходит теплообменник, печь, где нагревается до нужной температуры, и поступает в реактор; после охлаждения и отделения водорода в сепараторе, жидкий продукт поступает на стабилизацию. Процесс может быть совмещен с процессом каталитического риформинга, что приводит к снижению капитальных и эксплуатационных расходов. Большая экономия может быть достигнута при реконструкции установок гидроочистки и риформинга под процесс хайзомер.

Система ТИП фирмы Union Carbide представляет собой комбинацию процессов хайзомер и изосив.

Изосив (фирма Union Carbide) - процесс выделения на молекулярных ситах из изомеризата процесса хайзомер н-

парафиновых углеводородов, которые возвращаются в процесс изомеризации. Октановое число продукта может достигать 90 (и. м.) в чи стом виде. На рис. 4 показана принципиальная блочная схема установки ТИП.

26

консорциум « Н е д р а»