каталитического алкилирования изопарафинов олефинами

.pdf3

Теоретические основы и технология процесса каталитического алкилирования изопарафинов олефинами

Введение

Алкилирование представляет собой процесс получения высококачественных (высокооктановых) компонентов авиационных и автомобильных бензинов. В основе процесса лежит взаимодействие изопарафиновых углеводородов с олефиновыми с образованием более высококипящего парафинового углеводорода изостроения. До недавнего времени промышленное применение процесса ограничивалось каталитическим алкилированием изобутана бутиленами. Но и этиленом, пропиленом и даже амиленами, а иногда той или иной смесью указанных олефинов. Роль алкилирования в нефтепереработке возрастает с увеличением потребности в высокооктановых бензинах. Вместе с этим надо учитывать и ресурсы изомеризатов.

Процесс алкилирования направлен на получения высокооктановых компонентов автомобильного бензина из непредельных углеводородных газов. В основе процесса лежит реакция соединения алкена и алкана с получением алкана с числом атомов углерода, равным сумме атомов углерода в исходном алкене и алкане. Поскольку наибольшим октановым числом обладают молекулы алканов с изостроением, то молекулы исходного сырья тоже должны иметь изостроение. В нефтепереработке наибольшее распространение получило сырье алкилирования бутан-бутиленовая фракция (ББФ), которая получается в процессе каталитического крекинга.

Октановое число смеси продуктов реакции (алкилат) около 95, следует отметить важную особенность равенства октановых чисел по моторному методу и исследовательскому. Так, например, продукт каталитического риформинга (риформат) имеет исследовательское октановое число 95 и моторное 85, в то время как алкилат 95 и 92 соответственно. Это обстоятельство делает его наиболее ценным компонентом товарных бензинов. Однако его себестоимость так же очень велика. К тому же есть конкурирующий процесс использования ББФ – производство МТБЭ.

консорциум « Н е д р а»

1.Теоретические основы процесса алкилирования изобутана олефинами

1.1Назначение процесса

Алкилирование – введение алкильного заместителя в молекулу органического соединения.

Назначение процесса – производство высокооктанового изокомпонента бензинов алкилированием изобутана бутиленами и пропиленом.

Процесс алкилирования заключается в присоединении олефина к парафину с образованием соответствующего углеводорода более высокой молекулярной массы. С точки зрения строения молекулы, образовавшийся алкилпарафин можно рассматривать как исходный парафин, у которого один атом водорода заменен алкильной группой. Однако основная реакция сопровождается рядом побочных, в результате чего образуется более или менее сложная углеводородная смесь.

Внефтеперерабатывающей промышленности были осуществлены различные модификации процесса алкилирования. Наиболее распространены установки для алкилирования изобутана олефинами (в основном бутиленами) с получением широкой бензиновой фракции – алкилата. Алкилат, состоящий почти нацело из изопарафинов, имеет высокое октановое число (90-95 по моторному методу) и применяется в качестве компонента автомобильных и авиационных бензинов. Некоторое время в качестве высокооктанового компонента авиационных бензинов широко использовали также продукт алкилирования бензола пропиленом – изопропилбензол (кумол). В связи с непрерывным сокращением производства авиационного топлива для карбюраторных двигателей кумол утратил свое значение как топливный компонент, но используется как полупродукт при производстве фенола и ацетона. В годы Второй мировой войны вырабатывали (в ограниченном количестве) еще один высокооктановый компонент – неогексан (2,2-диметилбутан) – путем термического алкилирования изобутана этиленом.

В1932 г. В. П. Игнатьев показал возможность взаимодействия изобутана, считавшегося до того «инертным» углеводородом, с олефинами. В качестве катализатора был использован AlCl3. Эта реакция, разработанная затем с применением других катализаторов – серной кислоты и позднее фтористого водорода, - была быстро внедрена в промышленность. Первые промышленные установки сернокислотного алкилирования были введены в эксплуатацию в конце 30-ых

консорциум « Н е д р а»

годов, а установки фтористоводородного алкилирования в 1942 г. целевым продуктом вначале был исключительно компонент авиационного высокооктанового бензина, и лишь в послевоенные годы алкилирование стали использовать для улучшения моторных качеств товарных автомобильных бензинов.

При промышленном процессе алкилирования получать высокооктановый компонент бензина проще и дешевле, чем в применяемом ранее процессе каталитической полимеризации бутиленов с последующим гидрированием димера в изооктан. Замена селективной полимеризации бутиленов каталитическим алкилированием изобутана бутиленами давала следующие преимущества:

1)получение бензина, богатого изооктаном, в одну ступень вместо двухступенчатого процесса полимеризациягидрирование;

2)вдвое меньший расход ценных олефинов на получение одного и того же количества высокооктанового компо-

нента;

3)отсутствие расхода водорода для гидрирования;

4)более полное вовлечение олефинов, содержащихся в заводских газах; при алкилировании олефины вступают в реакцию нацело, тогда как при полимеризации менее активный олефин (например, н-бутилен при полимеризации смеси бутиленов) остается частично непрореагировавшим.

Однако каталитическое алкилирование изобутана начало усиленно развиваться лишь вследствие широкого внедрения установок каталитического крекинга. Газ каталитического крекинга, богатый изобутаном, обеспечил установки алкилирования одним из компонентов сырья, а для получения олефинов приходилось использовать и газы термических процессов.

Итак, основной продукцией процесса является: легкий и тяжелый алкилаты, пропан, н-бутан, изобутан (при избыточном содержании в исходном сырье). Характеристика легкого алкилата (к.к. - 185ºС), используемого как высокооктановый компонент бензинов: плотность 690-720 кг/м3, 50% (об.) выкипает при температуре не выше 105ºС, давление насыщенных паров при 38ºС не более 350 мм рт. ст., октановое число без ТЭС 91-95 (ММ), йодное число менее 1,0, содержание фактических смол менее 2,0. Тяжелый алкилат, выкипающий в интервале 185-310ºС, с плотностью 790-810 кг/м3 применяется в качестве растворителя для различных целей, компонента дизельного топлива.

консорциум « Н е д р а»

Сжиженные газы – изобутан, н-бутан, пропан с характеристиками, соответствующими техническим условиям, - используются как сырье для нефтехимии, бытовой газ, компонент бензинов (углеводороды С4).

Важнейшими параметрами процесса алкилирования являются: температура, состав олефинового сырья, соотношение между изобутаном и олефином в исходном и подаваемом в реактор сырье, соотношение между катализатором и олефинами в месте ввода сырья, продолжительность реакции, активность катализатора, концентрация инертного разбавителя в углеводородном сырье, а также интенсивность перемешивания сырья с катализатором.

1.2 Химические основы процесса

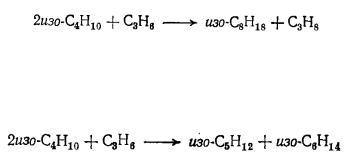

Алкилирование изобутана олефинами идет с выделением 75-96 кДж/моль (18-23 ккал/моль) тепла в зависимости от вида олефина и образующегося изопарафина. Реакции алкилирования изопарафинов олефинами в общем виде описываются уравнением

Алкилирование протекает по карбоний-ионному механизму. Наиболее достоверен, видимо, вариант, предложенный Шмерлингом, согласно которому реакция интенсифицируется взаимодействием следов олефина с протоном (первая стадия). Возникающий ион реагирует с изопарафином, при этом образуется новый ион и парафиновый углеводород (вторая стадия). Затем этот новый ион присоединяется ко второй молекуле олефина с образованием иона большей молекулярной массы (третья стадия). На четвертой стадии происходит перегруппировка этого иона вследствие миграции заряда вдоль углеродной цепи. Пятая, последняя стадия – взаимодействие этого иона с изопарафином по третичной углеродводородной связи с образованием конечных продуктов реакции и новых карбоний-ионов, способных продолжить цепь. Например, алкилирование изобутана бутеном-2 можно представить следующей схемой:

консорциум « Н е д р а»

консорциум « Н е д р а»

С изобутаном в первую очередь реагируют третичные карбоний-ионы, а затем – вторичные. Основные стадии (вторая, третья и пятая) экспериментально подтверждены Шмерлингом: он выделил промежуточные продукты алкилирования изобутана этиленом в присутствии хлористого алюминия и хлористого водорода.

Характерно, что в результате основной реакции присоединения изобутана к олефину происходит одновременная структурная изомеризация, что свидетельствует о наибольшей вероятности карбоний-ионного цепного механизма. Наряду с основной реакцией алкилирования, при которой на 1 моль изобутана расходуется 1 моль олефина, протекают побочные реакции.

1. Перенос водорода или самоалкилирование. Так, взаимодействие изобутана с пропиленом частично идет в следующем направлении:

Эта реакция нежелательна, так как вызывает повышенный расход изопарафина и образование малоценного пропана.

2.Деструктивное алкилирование. Первичные продукты алкилирования расщепляются и образующийся олефин (отличающийся от исходного) вновь реагирует с исходным парафином, например:

3.Полимеризация. Кислотные катализаторы вызывают полимеризацию олефинов, поэтому неблагоприятный для алкилирования режим – малая концентрация изопарафина, недостаточная активность катализатора и повышенная температура – вызывают появление полимеров в составе продуктов алкилирования.

При правильно выбранных условиях процесса побочные реакции незначительны, однако продукты взаимодействия катализатора с полиолефиновыми компонентами – комплексы, концентрирующиеся в катализаторе, необходимо четко отделять от последнего, а для удаления их следов и образующихся сложных эфиров алкилат подвергают очистке.

В процессе алкилирования происходит постепенное дезактивирование катализатора – падение концентрации кислоты и ее потемнение, вызываемые взаимодействием кислоты с непредельными углеводородами и влагой. Влага может содержаться в сырье, а также образуется в результате побочного взаимодействия олефинов с кислотой:

консорциум « Н е д р а»

При понижении концентрации кислоты ослабляется целевая реакция алкилирования и увеличивается доля полимеризующихся олефинов. Требуемую концентрацию кислоты в реакционной зоне поддерживают путем частичной или полной замены отработанной кислоты свежей.

Реакция алкилирования протекает с положительным тепловым эффектом (≈ 960 кДж, или 230 ккал на 1 кг алкилата). Для поддержания изотермического режима выделяющееся тепло необходимо непрерывно отводить из реакционной зоны.

Термодинамически алкилирование - низкотемпературная реакция. Пределы температур промышленного сернокислотного алкилирования от 0 до 10ºС; алкилирование в присутствии фтористого водорода проводят при несколько более высокой температуре – примерно 25-30ºС. такое различие объясняется тем, что при температурах выше 10-15ºС серная кислота начинает интенсивно окислять углеводороды.

1.3 Основные параметры и их влияние на процесс

Сырьем установок алкилирования являются изобутан, бутан-бутиленовая и пропан-пропиленовая фракции, получаемые преимущественно в процессах каталитического и термического крекинга. Отношение изобутан : олефины в суммарном сырье должно быть не менее (1,10-1,15) : 1.

При алкилировании изобутана чистым пропиленом ухудшается качество алкилата и резко возрастает расход серной кислоты. Поэтому пропан-пропиленовую фракцию перерабатывают в смеси с бутан-бутиленовой в соотношении, обеспечивающем содержание пропилена менее 50% от суммы олефинов С3 и С4. Этилен, диены, углеводороды С5 и выше, органические соединения серы, вода – нежелательные примеси в сырье алкилирования. В промышленности концентрация 1 т серной кислоты снижается с 98,5 до 90% при контактировании соответственно с 0,067-0,105 м3 этилена, 0,111- 0,247 м3 диенов, 17-67 кг органических соединений серы (в расчете на чистую серу), 62-100 кг воды. Это соответствует росту расхода серной кислоты в среднем от 10 до 30 кг/т алкилбензина при концентрации нежелательных примесей в

консорциум « Н е д р а»

Макет космического корабля «Восток-1» в павильоне «Космос» на ВДНХ. За ним — цитата К. Э. Циолковского:

«Сначала неизбежно идут: мысль, фантазия, сказка. За ними шествует научный расчёт. И уже в конце концов исполнение венчает мысль»

сырье на уровне 0,1%. Повышение концентрации инертных углеводородов (пропан, н-бутан) в сырье приводит к снижению скорости транспортирования реагирующих веществ, и поэтому их содержание необходимо максимально снижать.

Давление. При сернокислотном жидкофазном алкилировании изменение давления не оказывает существенного влияния на процесс. Давление должно ненамного превышать упругость паров углеводородного сырья при температуре катализа. Обычно в реакторах с внутренней системой охлаждения при алкилировании изобутана бутиленами давление поддерживают 0,35-0,42 МПа. Если сырье содержит пропан-пропиленовую фракцию, то давление в реакторе несколько превышают.

Температура. При повышении температуры снижается вязкость кислоты и углеводородов и создаются условия более благоприятные для их перемешивания и диспергирования. Это обусловливает большую скорость сорбции углеводородов кислотой и, следовательно, большую скорость всех протекающих реакций. При этом снижаются затраты энергии на перемешивание сырья и катализатора, что улучшает экономические показатели процесса.

Однако повышение температуры выше 15ºС интенсифицирует побочные реакции деструктивного алкилирования, полимеризации и сульфирования углеводородов в большей степени, чем целевую реакцию. При этом увеличивается содержание малоразветвленных алканов, снижается избирательность реакций алкилирования, возрастает расход кислоты и ухудшается качество алкилата.

Снижение температуры в определенных пределах оказывает благоприятное влияние на селективность реакций, выход и качество алкилата. лимитирующим фактором при снижении температуры реакции является чрезмерное повышение вязкости кислоты, что затрудняет создание эмульсий высокой поверхностью раздела фаз.

На практике оптимальный интервал температур при алкилировании изобутана бутиленами составляет 5-13ºС, а пропиленом – 10-22ºС. фтористоводородное алкилирование наиболее экономично проводить при отводе тепла реакции охлаждением водой, что соответствует температурному интервалу 25-40ºС.

Соотношение изобутан : олефин является одним из важнейших параметров алкилирования.

При количественной оценке влияния этого фактора на реакцию различают внешний и внутренний избыток изобутана по отношению к олефинам. Под внешним подразумевается избыток, который получается при суммировании всех потоков, поступающих в реактор извне, включая потоки циркулирующего изобутана и хладоагента в реакторах с внутрен-

консорциум « Н е д р а»

ним охлаждением. При определении внутреннего избытка учитывают еще и количество изобутана, находящегося в эмульгированном виде на месте ввода сырья в реактор.

Избыток изобутана интенсифицирует целевую и подавляет побочные реакции алкилирования. Ниже показано влияние отношения изобутана к бутиленам на выходные показатели сернокислотного алкилирования:

|

|

Соотношение изобутан : олефин |

|

|

7:1 |

5:1 |

3:1 |

Выход алкилата (н.к. - 177ºС), % об. |

163 |

160 |

156 |

Октановое число алкилата (ОЧММ) |

93,5 |

92,5 |

91,5 |

Повышение этого соотношения выше 10:1малоэффективно, так как при этом нужно увеличивать размеры основных аппаратов установки и эксплуатационные расходы. Кроме того, с увеличением содержания изобутана в исходной смеси увеличивается количество растворенных в кислоте углеводородов, в том числе и наиболее ценных - изопарафиновых. Концентрация изобутана на выходе из реактора не должна быть меньше 60% (масс.). При внешнем отношении 10:1 возможно получить внутреннее отношение изобутан : олефины на уровне 500:1.

Концентрация кислоты. Для алкилирования бутан-бутиленовых углеводородов обычно используют серную кислоту, содержащую от 88 до 98% моногидрата. Снижение ее концентрации в процессе работы происходит за счет накопления высокомолекулярных полимерных соединений и воды, попадающей в систему вместе с сырьем. Если концентрация кислоты становится ниже 88%, усиливаются побочные реакции, приводящие к ухудшению качества алкилата.

Кривая зависимости ОЧММ дебутанизированного алкилбензина, полученного из фракции С4, от концентрации H2SO4 имеет четко выраженный максимум при концентрации 95-96%. При алкилировании пропиленом лучше использовать более концентрированную – 100-101%-ную кислоту. Разбавление H2SO4 водой более интенсивно снижает активность катализатора, чем высоко-молекулярными соединениями. В этой связи рекомендуется тщательно осушать сырье и циркулирующие в системе углеводороды.

Соотношение серная кислота : сырье характеризует концентрации катализатора и сырья в реакционной смеси. Скорость процесса алкилирования в соответствии с законом действубщих поверхностей должна описываться как функция от произведения концентраций кислоты и углеводородов на границе раздела фаз (то есть поверхностных концентра-

консорциум « Н е д р а»