- •1. Характеристика виробничої діяльності дріжджових заводів

- •2. Характеристика стічних вод дріжджового виробництва

- •3. Конструктивно-технологічний аналіз об'єкта

- •Термоперетворювач опору мідний тс(м)-1187-3 наведений на рис.2.6.

- •4.Розрахункова частина. Розробка асу тп та структурної схеми системи управління

- •5. Охорона праці і навколишнього середовища

3. Конструктивно-технологічний аналіз об'єкта

3.1 Технологія отримання хлібопекрських дріжджів з меляси

Характеристика продукту, сировини та напівфабрикатів: дріжджі — одноклітинні мікроорганізми, що належать до родини грибів Saccharomyces. Вони складаються приблизно з 67% дріжджів і 33% сухих речовин. Суха речовина дріжджових клітин складається з:

- 37-50% білка;

- 35-40% вуглеводів;

- 1,2-2,5% сирого жиру;

- 6-10% золи.

Якість хлібопекарських дріжджів визначається вимогами технології хліба, має перевищувати 75%, а кислотність (еквівалент оцтової кислоти) не повинна перевищувати 120 мг на 100 г дріжджів у день виробництва та 360 мг через 12 днів. Дріжджі, вироблені на дріжджових заводах, повинні бути стабільними не менше 60 годин при температурі 35°C, спиртові дріжджі повинні бути стабільними протягом 48 годин. Швидкість підйому (підйому тіста до 70 мм) повинна бути трохи більше 70 хв. Колір дріжджів від світло-жовтого до світло-коричневого.

Підйом тіста становить до 70 мм і триває до 70 хвилин для дріжджів вищого сорту і 90 хвилин для дріжджів першого сорту. Термін зберігання продукції не менше 12 місяців для дріжджів вищого сорту і 5 місяців для дріжджів першого сорту 5% вологи в еквіваленті, сила наростання менше 75 хвилин і кислотність менше 120 мг на 100 г дріжджів, в день виготовлення та через 72 год.

Виробництво хлібопекарських дріжджів на дріжджових заводах включає кілька етапів технологічного процесу:

1. Приготування живильного середовища: на заводі готується живильне середовище, що містить вхідну сировину. Меляса містить цукор, який є джерелом енергії для дріжджів;

2. вирощування дріжджів: дріжджі вирощуються в спеціальному обладнанні, де відбувається активна аерація. Під час аерації дріжджі окислюють цукор у живильному середовищі до води та вуглекислого газу. Теплова енергія, що утворюється при цьому, використовується для синтезу клітинних речовин і метаболічних процесів;

3. Відділення дріжджового живого сусла: після того, як дріжджі виросли, їх відокремлюють від живильного середовища за допомогою сепаратора, фільтр-преса або барабанного вакуумного фільтра;

4. Формування та пакування дріжджів: Отримані дріжджі обробляють, формують у брикети або гранули та упаковують для подальшого використання;

5. Сушіння дріжджів (необхідність): необхідно висушити дріжджі для збільшення терміну їх зберігання.

Виділення дозрілих дріжджів шляхом сепарації: дріжджі відокремлюють від спиртових дріжджів за допомогою сепаратора. Промивання і концентрування дріжджової суспензії:

1.отримані дріжджі промивають і концентрують;

2. дозрівання дріжджів: дріжджі проходять процес дозрівання для покращення своїх властивостей;

3. остаточна промивка — концентрування дріжджів: дріжджі додатково промивають і згущують;

4. пресування, формування та фасування дріжджів: дріжджі отримують та пресують, формують у брикети та фасують;

5. зберігання: готові дріжджі зберігаються відповідно до умов зберігання і необхідного рівня тиску і повітря.

Дріжджові сепаратори, фільтр-преси та барабанні вакуум-фільтри для відділення дріжджів від живильного середовища, різне сушильне обладнання, таке як конвеєрні сушарки, сушарки з вібраційним шаром, вакуумні сушарки та сублімаційні сушарки для процесу сушіння дріжджів (витратні матеріали), обладнання для формування та пакування дріжджових брикетів, це обладнання використовується для забезпечення ефективного виробництва та переробки дріжджів на дріжджових заводах.

Кожен комплекс виконує свою певну роль у виробничому процесі та сприяє виготовленню високоякісного готового продукту. На наступній стадії залізничною цистерною 1 стікає в проміжний відстійник 2, а шестернева частина насоса 40 перекачується в відстійник 3, який встановлений на вагах 4. Силос надходить через проміжний вузол 5 і силососховище 6. Через проміжної установки 7 патока надходить у змішувач 8, де розбавляється водою, підкислюється, потім насосом 20 перекачується в стерилізатор 9.

Потім патока охолоджується в теплообміннику 10 і очищається освітлювачем 11. Очищена розбавлена патока поділяється на два потоки, один з яких подається в апарат 12 для подачі меляси для отримання пивних дріжджів і дріжджів EBM, а інший - в апарат 13 для отримання двостадійних товарних дріжджів. Вода подається з 14 резервуарів згідно з технічним регламентом різних пристроїв (15... .19, 21, 22 та ін.). У разі чистих культур дріжджів живильне середовище стерилізують у стерилізаторі 15 і подають в інокулятори чистих культур: малий 16 і великий 17. Чисті культури дріжджів послідовно культивують у два етапи культур дріжджів.

Чиста культура дріжджів ЧК-1 і ЭЧК-1 надходять у дріжджовий дозатор 18, а дріжджову чисту культуру ЧК-2 і ЭЧК-2 — у дріжджовий дозатор 19. Натуральна чиста культура 1 дріжджовим насосом подається на збагачувальне відділення 24, а потім у проміжна сепарація 25. На другій стадії концентрування дріжджів використовуються сепаратор 26 і концентратозбірник 27.

Рисунок 3.1- Технологічна схема лінії виробництва хлібопекарських дріжджів.

Після охолодження в теплообміннику 10 дріжджове молоко надходить в дріжджовий апарат 21 для першого етапу вирощування товарних дріжджів. З цього апарату дріжджову масу зі значно більшою концентрацією мікроорганізмів направляють через сепаратор 28, збірник товарного дріжджового концентрату 29, теплообмінник-охолоджувач, а потім у дріжджовий апарат 22 на другу стадію виробництва товарні дріжджі. З апарата 22 дріжджі подаються в сортувальний апарат 23. Дріжджові продукти концентруються в трьох ступенях сепараційних апаратів 30, 32 і 34.

На перших двох ступенях дріжджову масу промивають водою і послідовно направляють в до збірників 31 і 33. Пресовані дріжджі зі збірника 37 подаються на автоматизовану лінію формування та фасування. Повітря, очищене фільтром 38, подається на повітродувку 39 (16.....19, 21, 22) і повертається в технологічний цикл; відпрацьоване повітря, що містить CO2 та інші домішки, викидається в атмосферу.

Станції подачі поживних речовин, піногасників і дезрозчинів обладнують спеціальними пристроями 41-45. З цих приладів розчини вищезазначених речовин надходять на прилад 16.... .22

3.2 Вибір засобів амортизації

Централізована система контролю та управління є найбільш зручним рішенням для автоматизації процесу виробництва хлібопекарських дріжджів. Для цього ми обрали найсучасніше обладнання для автоматизації, контролю, відображення та реєстрації даних. При виборі цих інструментів основними критеріями були надійність і однорідність. Наші розрахунки базувалися на тому, що мінімум технічних заходів гарантує нормальну, безперебійну роботу обладнання. Це зменшує складність системи та гарантує ефективну автоматизацію процесу виробництва пекарських дріжджів.

Вибір датчиків- для реалізації описаної вище схеми контролю, моніторингу та управління необхідно використовувати датчики, які вимірюють потік, рівень і температуру.

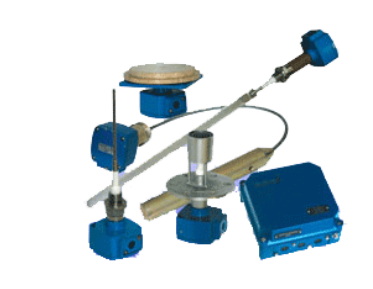

Вибір датчика витрати- Фізичні принципи вимірювання ґрунтуються на різних принципах, таких як механічна дія, хвильові явища, мітки та закони електромагнітної індукції. Використання електромагнітних витратомірів у практиці систем автоматичного керування на підприємствах харчової промисловості стабільно демонструє високу якість результатів. Тому розглядається такий вид витратомірів: витратомір ПРОФІ-8022МО є універсальним приладом для вимірювання рідин з різним вмістом абразивних і агресивних домішок. Низка функцій, корисних для автоматизації процесу виробництва хлібопекарських дріжджів:

- Може використовуватися в різних комплексах, вимірювальних системах і системах автоматичного керування;

- Повний прохід без втрати тиску в вимірювальній частині;

- Можливість вимірювання прямого зворотного потоку ( опція);

-Функція дозування та контроль спорожнення трубопроводу;

-Фланці з нержавіючої сталі та захисні кільця можуть бути виготовлені (на замовлення);

-Доступні різні матеріали для електродів і підкладки.

Особливості включають стабільні та повторювані вимірювання в суворих умовах, просте встановлення, електрично ізольований вихід, розширену самодіагностику та зручну систему відображення. Інформація може відображатися на рідкокристалічному дисплеї у вигляді зважених імпульсів або логічних сигналів, а також через RS-485, HART або нормовані сигнали струму (опція).

Pисyнoк 3.2–Витратомір електромагнітний

Надійність, точність і рівномірність вимірювання витратоміра PROFI-8022MO зробили його придатним для використання в системах автоматичного керування процесами виробництва хлібопекарських дріжджів.

Вибір датчиків рівня- для вимірювання температури існує ряд датчиків для вимірювання рівня:

- поплавковий;

- ємнісний;

- гідростатичний;

- плавучий;

- акустичний;

- електромагнітний.

Безконтактні методи вимірювання використовуються в крайніх випадках і не підходять для вирішення наших завдань. Розглянемо два найбільш поширених типи датчиків рівня. Ємнісний рівнемір Liquicap MFMI 51 безперервно вимірює рівень рідких продуктів, навіть за наявності шарів емульсії. Діапазон вимірювання до 6 м. Версія зі стрижневим зондом, інертною зоною та трубкою заземлення. Вихідні сигнали: струм 4-20мА, HART, FPM. вибухозахищені Exia, Ex d (ia).

Також використовується як частина комерційних і промислових систем зважування для вимірювання рівня води, що подається. Можуть використовуватися в схемах аварійного захисту за вимогами функціональної безпеки SIL2 згідно IEC61508/ IEC61511-1, ГОСТ 61508-х-2007можуть використовуватися в схемах аварійного захисту згідно IEC61508 / IEC61511-1, ГОСТ 61508-х-2007; сертифікація WHG.

Рисунок 3.3– Ємнісний рівнемір Liquicap MFMI 51

Якщо необхідна висока точність, надійність і однорідність, ємнісний датчик рівня Liquicap MFMI 51 відповідає нашим вимогам; Переваги Liquicap MFMI 51:

- Вбудований двоступеневий захист від перенапруги та електростатичних розрядів. Дані калібрування дійсні для всіх струмопровідних рідин, залежно від місця встановлення, геометрії резервуара та хімічного складу води;

- Зонд з нержавіючої сталі повністю покритий фторвуглецевою смолою, що робить його хімічно стійким і зменшує відкладення на зонді;

- Надійність і точність датчика рівня Liquicap MFMI 51, рівномірність роботи системи автоматичного контролю.

Ємнісний індикатор рівня ROS101 наведений на рис.3.4.

Рисунок 3.4 – Датчик-реле рівня ємнісний ROS 101

Індикатор рівня ROS101, також відомий як ROS101021I, призначений для контролю рівня рідких, твердих і текучих матеріалів у глибоких технологічних резервуарах і в умовах стаціонарного зберігання. Вимірює температуру від мінус 100°C до плюс 100°C і тиск до 2,5 МПа. Датчик реле складається з ізольованого стрижня. У релейних датчиках рівень і перепад тиску на краю датчика можна регулювати за допомогою регулювального елемента перед датчиком.

Змінюючи положення перемичок, можна змінити тип сигналу, що вказує на «наявність» керуючого середовища. Для управління роботою датчика індикації для досягнення заданого рівня використовується оптичний елемент індикації. Конструктивно сенсорне реле складається з первинного перетворювача (ПП) з чутливим елементом і передавального перетворювача (ПП).

Вибір датчиків температури включає наступні вимірювальні прилади:

- Розширювальні термометри;

- Термометріопору;

- Термометри термоелектричні;

- Термометри високої температури;

- Манометричні термометри.

Розширювальні термометри і манометричні термометри мають обмежені межі вимірювання, і передачу сигналу від точки вимірювання до контролера ускладнена.

Для вимірювання високих температур зазвичай використовуються високотемпературні датчики, а контроль температури за допомогою високотемпературних датчиків неможливий.

Отже, розглянемо термопари як датчики температури.

Термопара ТСПУ-0289

Термопарний резистор ТСПУ-0289 є стандартизованим і захищеним виходом. Його метою є вимірювання температури шляхом перетворення її у стандартизований вихідний сигнал постійного струму. Датчик вимірює температуру газоподібних, рідких, твердих і сипучих матеріалів. Діапазон робочих температур від 0°C до 200°C, вихідний сигнал 4-20 мА.

Рисунок 2.5 – Зовнішній вигляд й основні розміри датчика ТСПУ – 0289