- •Содержание

- •Введение

- •Анализ основных техническо-эксплуатацион-ных показателей отечественных и зарубежных установок по приготовлению и использованию пропан-бутановоздушных смесей

- •1.1 Технология «propane-air» (пропан - воздух)

- •1.2 Конструкции испарителей и установок для регазификации жидкой фазы суг

- •1.3 Анализ параметров отечественной установки по приготовлению и использованию пропан-бутановоздушных смесей

- •1.4 Анализ параметров зарубежных установок по приготовлению и использованию пропан-бутановоздушных смесей

- •Результаты исследований по изменению характеристик паровой фазы пропан-бутановых смесей при их разбавлении воздухом

- •2.1 Определение основных физических свойств паровой фазы суг

- •2.1.1 Определение основных физических свойств паров суг при естественной регазификации в резервуаре

- •2.1.2 Определение основных физических свойств паров суг при искусственной регазификации

- •2.2 Расчет свойств газовоздушных смесей для целей газоснабжения

- •Разработка рекомендаций по использованию установок для пОлучения пропан-бутановоздушных смесей

- •3.1 Ресурсосберегающий, экологический и экономические аспекты применения пропан-бутановоздушных смесей для целей газоснабжения

- •3.2 Предложения по составу оборудования и техническим характеристикам установок для получения газовоздушных смесей

- •3.3 Расчет экономической эффективности

- •Заключение

- •Список использованных источников

- •Приложение а. Физико-химические свойства суг

1.3 Анализ параметров отечественной установки по приготовлению и использованию пропан-бутановоздушных смесей

В России во времена СССР была создана установка УПВС-04 отечественного производства для приготовления газовоздушных смесей, которая была разработана институтом «ГипроНИИгаз» и изготовлена на заводе «Газаппарат» (г. Саратов). Опытный образец установки УПВС-04 в 1981 г. прошел успешные испытания на Белгородской газонаполнительной станции (ГНС) и был рекомендован к серийному производству, которое началось в 1983 г. Установка, технологическая схема которой представлена на рисунке 1.15, генерирует газовоздушную смесь, эквивалентную по теплотехническим свойствам природному газу.

Рисунок 1.15 - Принципиальная схема установки УПВС-04.

1 - вентиль; 2 - предохранительный запорный клапан; 3 - регулятор высокого давления; 4 - манометр; 5 - газовый коллектор; 6 - воздушный фильтр; 7 - воздушная заслонка; 8 - обратный клапан; 9 - клапан-отсекатель; 10 - линия отбора управляющего давления; 11 - блок управления; 12 - газометрическая емкость; 13 - инжектор; 14 - регулятор давления; 15 - мановакуумметр U-образный; 16 - задвижка.

Данная установка предназначена для газоснабжения промышленных, жилищно-коммунальных городских и сельских потребителей, у которых имеются газоиспользующие приборы, рассчитанные для работы на природном газе. Установка УПВС-04 обеспечивала получение пропан-бутановоздушной смеси, взаимозаменяемой с природным газом, а также постоянство ее давления и теплоты сгорания независимо от режима потребления. Установка УПВС-04 располагалась в отапливаемом помещении и работала в автоматическом режиме без постоянного обслуживающего персонала.

В состав установки УПВС-04 входят следующие составные части, смонтированные на металлическом основании:

4-х инжектора с клапанами-отсекателями, воздушными фильтрами и воздушными заслонками;

газометрическая емкость;

блок управления с клапанами-отсекателями;

регулятор давления;

коллектор газовой и газовоздушной смеси;

подводящий трубопровод газа;

отводящий трубопровод газовоздушной смеси;

предохранительный запорный клапан;

приборы контроля давления;

запорная арматуры.

Инжектор с клапанами-отсекателями, воздушным фильтром и воздушной заслонкой выполнен в виде единого сборно-разборного блока. Клапан-отсекатель (см. рисунок 1.16) состоит из корпуса, пневмоцилиндра, газового и воздушного клапанов, их штоков и опорных тарелок, пружины, насадка с соплом и седлом под газовый клапан, двух круглых мембран из мембранного полотна, соединительной и импульсной трубок и патрубка для подвода газа к клапану.

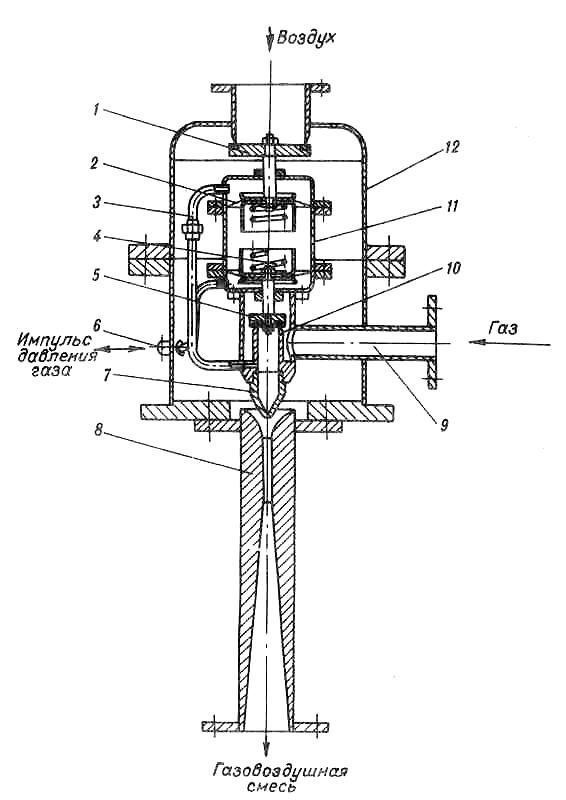

Рисунок 1.16 - Клапан-отсекатель.

1 - воздушный клапан; 2 - мембрана; 3 - соединительная трубка; 4 - пружина; 5 - газовый клапан; 6 - импульсная трубка; 7 - сопло инжектора;8 - смеситель инжектора; 9 - патрубок; 10 - насадок; 11 - пневмоцилиндр; 12 - корпус.

Клапан-отсекатель работает следующим образом. Командный импульс давления на открытие клапана подается от блока управления через импульсную трубку. Под мембраной газового клапана происходит повышение давления до расчетного значения, необходимого для преодоления упругости пружины. Мембрана с опорными тарелками и соединенным с ними штоком клапана поднимается вверх, сжимая пружину. Газовый клапан поднимается до упора в корпус пневмоцилиндра и открывает доступ газа к соплу инжектора. Одновременно по импульсной соединительной трубке давление газа передается на мембрану воздушного клапана. Мембрана вместе с опорными тарелками и штоком клапана опускается вниз. Воздушный клапан открывается до упора в корпус пневмоцилиндра и впускает в инжектор поток воздуха, засасываемый энергией струи газа, истекающего из сопла. Когда кулачок блока управления воздействует на кнопку пневмодатчика, последний через импульсную трубку «стравливает» управляющее давление из-под мембраны газового клапана. Клапан под действием пружины закрывает доступ газа к соплу инжектора. Одновременно через сопло «стравливается» давление из надмембранного пространства привода воздушного клапана, который закрывается за счет упругости пружины.

Для беспрепятственного перемещения мембран межмембранное пространство пневмоцилиндра через дыхательное отверстие в стенке сообщается с внутренней полостью корпуса клапана-отсекателя. Герметичность пневмоцилиндра обеспечивает сальниковое уплотнение между корпусом пневмоцилиндра и штоками клапанов.

Принцип работы УПВС-04 следующий. Паровая фаза СУГ от испарителя через подводящий трубопровод подается к регулятору давления (см. рисунок 1.10), в котором давление снижается до 0,1 МПа. Затем газ поступает в газовый коллектор, где происходит разделение общего потока на четыре отдельных потока. Газ подается к соплам инжекторов через газовый клапан совмещенного клапана-отсекателя. Воздух засасывается из атмосферы через фильтр и воздушный клапан. Газовоздушная смесь из коллектора поступает в газометрическую емкость, которая в совокупности с блоком управления автоматически регулирует включение и выключение инжекторов, в зависимости от массы отобранной газовоздушной смеси. В работу могут поочередно включаться от одного до четырех инжекторов. Давление в газометрической емкости поддерживается постоянным и равным 4 кПа.

Технические характеристики установки УПВС-04 представлены в таблице 1.16.

Таблица 1.16 - Технические характеристики установки УПВС-04

№№ п/п |

Наименование параметров |

Ед. изм. |

Величина |

1. |

Производительность установки |

м3/ч |

160 |

2. |

Объемный расход:

|

м3/ч |

85 75 |

3. |

Число Воббе газовоздушной смеси (расчетное) |

кДж/м3 |

47 315 |

4. |

Давление газа на входе в установку:

|

МПа |

1,2 0,103 |

5. |

Давление газа на входе в инжекторы |

МПа |

0,1 |

6. |

Давление газовоздушной смеси:

|

кПа |

4 2 |

Установку УПВС-04 можно применять для покрытия пиковых нагрузок в сетях природного газа в периоды его часового, суточного или сезонного дефицита, а также в качестве источника резервного топлива для газоснабжения предприятий, требующих бесперебойной подачи газа. Она предназначена в основном для газоснабжения жилищно-коммунальных, сельскохозяйственных и промышленных объектов от групповых резервуарных установок СУГ с повышенной концентрацией бутана. В качестве регазификаторов для газовоздушной установки могут использоваться испарители различных типов: форсуночные, кожухотрубные, огневые и электрические. Установка УПВС-04 обладала небольшой инертностью и не требовала сложной и дорогостоящей автоматики.