Реферат Чижова АВ 2Д12

.pdf

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральноегосударственноеавтономноеобразовательноеучреждениевысшегообразования

«НАЦИОНАЛЬНЫЙИССЛЕДОВАТЕЛЬСКИЙТОМСКИЙПОЛИТЕХНИЧЕСКИЙУНИВЕРСИТЕТ»

Инженерная школа новых производственных технологий Научно-образовательный центр Н.М. Кижнера 18.03.01 «Химическая технология»

МАТЕМАТИЧЕСКАЯ МОДЕЛЬ КАТАЛИТИЧЕСКОЙ ДЕПАРАФИНИЗАЦИИ ДИЗЕЛЬНОГО ТОПЛИВА

РЕФЕРАТ

по дисциплине:

Моделирование химико-технологических процессов

Исполнитель: |

|

|

|

студент группы |

2Д12 |

Чижова Анастасия Васильевна |

26.05.2024 |

Руководитель: |

|

|

|

преподаватель |

|

Мойзес Ольга Ефимовна |

|

Томск – 2024

ОГЛАВЛЕНИЕ |

|

ВВЕДЕНИЕ ............................................................................................................. |

3 |

ТЕХНОЛОГИЧЕСКАЯ СХЕМА И УСТРОЙСТВО КАТАЛИТИЧЕСКОЙ |

|

ДЕПАРАФИНИЗАЦИИ ......................................................................................... |

4 |

МАТЕМАТИЧЕСКЯ МОДЕЛЬ ПРОЦЕССА КАТАЛИЧЕСКОЙ |

|

ДЕПАРАФИНИЗАЦИИ ......................................................................................... |

9 |

ЗАКЛЮЧЕНИЕ ..................................................................................................... |

13 |

СПИСОК ЛИТЕРАТУРЫ..................................................................................... |

14 |

2

ВВЕДЕНИЕ

В последнее время наблюдается тенденция истощения запасов легкоиз-

влекаемой нефти, в результате чего прирост нефтедобычи обеспечивается за счет тяжелой и трудно извлекаемой нефти [1]. Однако тяжелое нефтяное сы-

рье имеет ряд недостатков, затрудняющих переработку, а именно: высокая плотность и вязкость, высокое содержание смол и асфальтенов, парафинов,

серы и металлов (ванадия, никеля).

Для решения задач по переработке тяжелой нефти широкое примене-

ние находят гидрогенизационные процессы, одним из которых является ката-

литическая депарафинизация дизельного топлива. Процесс каталитической депарафинизации позволяет перерабатывать средние дистилляты в компо-

ненты низкозастывающих сортов дизельного топлива [2, 3].

Также одной из важных задач нефтеперерабатывающих процессов яв-

ляется подбор оптимальных технологических условий для увеличения вы-

хода целевых продуктов без потери качества и прогнозирование состава про-

дуктов в условиях нестацонарности протекания химических процессов. Для решения данной задачи широко применяют компьютерные моделирующие системы, разработанные на основании физико-химических свойств процесса.

Цель работы заключается в исследовании установки каталитической депарафинизации в ходе получения дизельного топлива зимнего различного класса с применением усовершенствованной математической модели про-

цесса каталитической депарафинизации и специализированной программы для расчета газожидкостного равновесия.

Объектом исследования является установка и математическая модель процесса каталитической депарафинизации дизельных фракций.

3

ТЕХНОЛОГИЧЕСКАЯ СХЕМА И УСТРОЙСТВА КАТАЛИТИЧЕСКОЙ ДЕПАРАИФНИАЦИИ

Современные процессы каталитической депарафинизации, как правило,

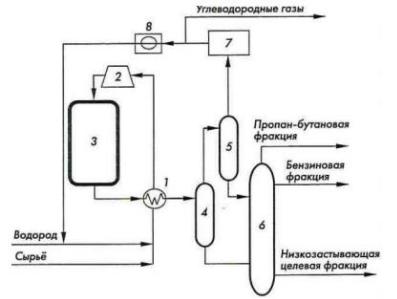

состоят из реакторного, ректификационного и очистного блоков. Типичная установка каталитической депарафинизации представлена на рисунке 1.

Рисунок 1 – Типичная установка каталитической депарафинизации [4]:

1 – теплообменник; 2 – печь; 3 – реакторный блок; 4 и 5 – сепараторы высокого и низкого давления соответственно; 6 – ректификационная колонна; 7 – блок очистки газов;

8 – компрессор.

Главное отличие современных установок заключается в устройстве и принципе работы реакторного блока. В реакторном блоке протекают про-

цессы гидроочистки и депарафинизации, с помощью которых получают ди-

зельное топливо с низкими низкотемпературными свойствами. В зависимо-

сти от содержания серы и азота в сырье каталитической депарафинизации

(для катализаторов депарафинизации на основных металлах) существуют различные комбинации расположения катализаторов гидроочистки и депара-

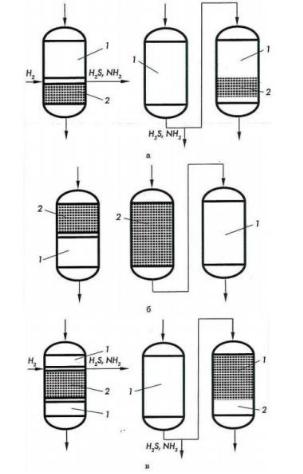

финизации по ходу сырья (рисунок 2) [5].

4

Рисунок 2 – Расположение катализаторов депарафинизации и гидроочистки в зависимости от содержания серы и азота в сырье депарафинизации:

1 – катализатор гидроочистки; 2 – катализатор депарафинизации:

а– среднее содержания серы (1,0 %); б – низкое содержание серы (0,5 %);

в– высокое содержание серы (1,5 %)

Для депарафинизации сырья с низким содержанием серы (или в про-

цессе депарафинизации без учета серы) в реакторном блоке используется только катализатор депарафинизации (только процесс депарафинизации).

Независимо от расположения катализаторов гидроочистки и депарафиниза-

ции, промежуточное очищение водорода от соединений серы и азота, значи-

тельно уменьшает ингибирующую активность сырья для обоих катализато-

ров [6].

Основное количество дизельного топлива в России посредством ката-

литической депарафинизации вырабатывается на семи заводах [4]:

5

1.НПЗ г. Ухта, установка ГДС-850.

2.ЗСК г. Сургут, установка ЛКС 35-64.

3.НПЗ г. Кириши, установка Л-24-10/2000.

4.НПЗ г. Ачинск, установка ЛК-6Ус.

5.НПЗ г. Комсомольск.

6.НПЗ г. Омск, установки Л-24-9х и Л-24-6.

7.НПЗ г. Ярославль, установка ЛЧ-24/7.

Процесс гидродепарафинизации и изодепарафинизации, как и любой каталитический процесс проводится в химическом реакторе. Задача любого реактора заключается в обеспечении тепло- и массообменных процессов.

В процессах депарафинизации в основном применяются реакторы вы-

теснения с аксиальным движением (вводом) сырья. Главное преимущество аксиальных реакторов перед другими это простота эксплуатации. Основными недостатками данного реактора являются [8]:

неравномерность работы катализатора в слое;

значительное повышение перепада давления на слое катализатора

впроцессе эксплуатации;

уменьшение соотношения водород/сырье по высоте слоя катали-

затора;

неравномерность температур в слое при проведении регенерации катализатора, что приводит к уменьшению срока службы катализатора.

По материальному оформлению реактора с аксиальным движением

(вводом) сырья бывают двух типов [9]:

с наружной тепловой изоляцией (теплоизоляция поверх корпуса

реактора);

с внутренней защитной футеровкой торкрет-бетоном (теплоизо-

ляция внутри корпуса реактора).

6

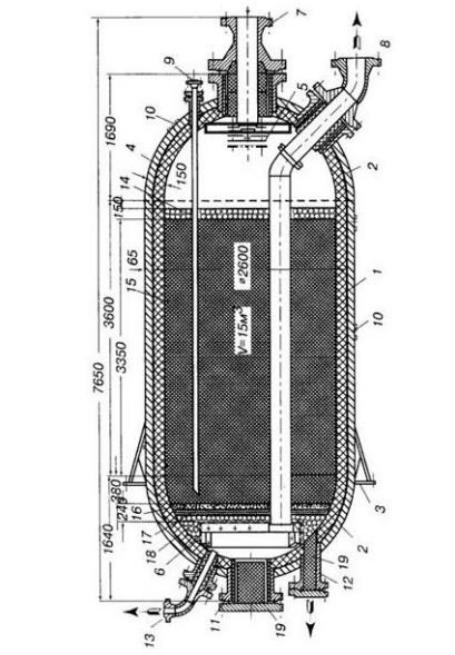

Рисунок 3 – Аксиальный реактор с наружной тепловой изоляцией:

1 – корпус; 2 – днище; 3 – опорной кольцо; 4 – футеровка; 5 – распределитель; 6 – опорная решетка; 7 – вход парогазовой смеси; 8 – выход парогазовой смеси;

9 – штуцер; 10 – наружные термопары; 11 – люк; 12 – люк для выгрузки катализатора; 13 – штуцер для эжекции газов; 14 – фарфоровые шарики; 15 – катализатор; 16 – шарики диаметров 6 мм; 17 – шарики диаметром 13 мм; 18 – шарики диаметром 20 мм; 19 – легкий шамот; 20 – защитный стакан; 21 – отбойный зонт; 22 – лючок для очитки; 23 – вход охлаждающего газа.

7

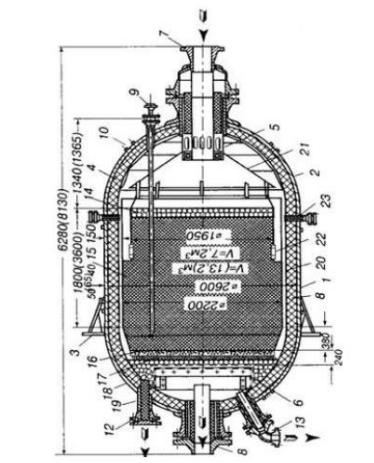

Рисунок 4 – Аксиальный ректор с внутренней тепловой изоляцией:

1 – корпус; 2 – днище; 3 – опорное кольцо; 4 – футеровка; 5 – распределитель; 6 – опорная решетка; 7 – вход парогазовой смеси; 8 – выход парогазовой смеси;

9 – штуцер; 10 – наружные термопары; 11 – люк; 12 – люк для выгрузки катализатора; 13 – штуцер для эжекции газов; 14 – фарфоровые шарики; 15 – катализатор; 16 – шарики диаметром 6 мм; 17 – шарики диаметром 13 мм; 18 – шарики диаметром 20 мм; 19 – легкий шамот; 20 – защитный стакан; 21 – отбойный зонт; 22 – лючок для очистки; 23 – вход охлаждающего газа.

Принцип действия аксиальных реакторов прост. В верхний штуцер по-

дается газо-сырьевая смесь, после чего она равномерно распределяется на распределителе. Продукты, прошедшие слой катализатора, выходят по цен-

тральной трубе через верхний штуцер.

В процессах каталитической депарафинизации возможно применение и других реакторов, например, реактора с радиальным вводом сырья. Главное преимущество такого реактора перед аксиальным, заключается в меньшем гидравлическом сопротивлении [8].

8

МАТЕМАТИЧЕСКАЯ МОДЕЛЬ КАТАЛИТИЧЕСКОЙ ДЕПАРАФИНИЗАЦИИ

База данных компьютерной моделирующей системы процесса катали-

тической депарафинизации, которую я использую в своей научной работе,

содержит:

данные о химизме процесса и механизмах протекающих в про-

цессе реакций;

термодинамические характеристики реакций (изменение энталь-

пии, изменение энергии Гиббса, изменение энтропии в ходе реакций);

кинетические параметры реакций (энергия активации, предэкспо-

ненциальный множитель в уравнении Аррениуса);

характеристики реактора (размеры, конструкция);

состав и свойства сырья, состав водородсодержащего газа, техно-

логические параметры процесса за длительный период эксплуатации про-

мышленной установки.

Основные реакции процесса каталитической депарафинизации и их термодинамические и кинетические параметры приведены в таблице 1.

Таблица 1 – Термодинамические и кинетические параметры основных реакций каталитической депарафинизации

Реакция |

Н, |

, |

Еа, |

0 |

|

кДж/моль |

кДж/моль |

кДж/моль |

|

|

|

|

|

|

Дегидрирование н-парафинов |

-144,93 |

-77,48 |

110 |

13,1 ∙ 106 |

|

|

|

|

|

Гидрокрекинг олефинов |

-36,70 |

-52,20 |

140 |

10,0 ∙ 106 |

|

|

|

|

|

Изомеризация и гидрирование |

-146,91 |

-83,07 |

130 |

10,0 ∙ 106 |

олефинов |

|

|

|

|

|

|

|

|

|

Циклизация олефинов |

-91,22 |

-52,77 |

180 |

10,0 ∙ 106 |

|

|

|

|

|

Дегидрирование нафтенов |

-231,33 |

-55,31 |

140 |

10,0 ∙ 106 |

|

|

|

|

|

Образование кокса |

-87,90 |

-252,90 |

190 |

6980,0 ∙ 106 |

|

|

|

|

|

Крекинг н-парафинов |

82,80 |

-3,79 |

200 |

10,0 ∙ 106 |

|

|

|

|

|

Образование меркаптанов |

-97,88 |

-24,27 |

80 |

10,0 ∙ 106 |

|

|

|

|

|

9

Как говорили выше, актуальный реактор процесса каталитической де-

парафинизации – вертикальный аппарат с аксиальным вводом сырья. При-

нято допущение о поршневом течении потока внутри реактора при отсут-

ствии продольного перемешивания и равномерном распределении реакцион-

ной массы в направлении, перпендикулярном движению потока.

Время нахождения всех частиц в системе одинаково и определяется как отношение объема системы к объемному расходу жидкости. В таблице 2

представлен фрагмент базы данных по составу и свойствам сырья, техноло-

гическим параметры процесса.

Таблица 2 – Фрагмент базы данных по составу, свойствам и технологи-

ческим условиям процесса депарафинизации

Состав и плотность сырья

Точка |

|

Фракционный состав |

|

Плотность сырья при |

|||

отбора |

|

|

|

|

20 0С, |

|

|

Т10%, |

|

Т50%, |

Т90%, |

|

|||

|

0С |

|

0С |

0С |

кг/м3 |

|

|

1 |

239 |

|

277 |

342 |

849 |

|

|

|

|

|

|

|

|

|

|

2 |

246 |

|

285 |

349 |

851 |

|

|

|

|

|

|

|

|

|

|

3 |

249 |

|

290 |

351 |

847 |

|

|

|

|

|

|

|

|

|

|

4 |

248 |

|

290 |

353 |

848 |

|

|

|

|

|

|

|

|

|

|

5 |

249 |

|

291 |

355 |

850 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Технологические параметры |

|

|

|

|

|

|

|

|

|

|

|

|

Точка |

Расход сырья, |

|

Расход ВСГ вР-3, |

Температура |

Темпера- |

|

Давле- |

отбора |

м3/ч |

|

м3/ч |

сырья на вы- |

тура ВСГ, |

|

ние в Р- |

|

|

|

|

ходе из печи, |

0С |

|

3, |

|

|

|

|

0С |

|

|

МПа |

1 |

234 |

|

9589 |

343,7 |

85,0 |

|

7,5 |

|

|

|

|

|

|

|

|

2 |

247 |

|

16515 |

346,5 |

85,0 |

|

7,5 |

|

|

|

|

|

|

|

|

3 |

247 |

|

19151 |

347,4 |

85,1 |

|

7,5 |

|

|

|

|

|

|

|

|

4 |

242 |

|

18059 |

346,9 |

85,2 |

|

7,5 |

|

|

|

|

|

|

|

|

5 |

242 |

|

24472 |

349,3 |

85,7 |

|

7,5 |

|

|

|

|

|

|

|

|

Т10%, Т50%, Т90% - температура выкипания 10 %, 50 %, 90 % фракции, соответственно; ВСГ – водородсодержащий газ.

10