- •Содержание

- •1. Исследовательский раздел

- •1.1 Описание конструкции и служебного назначения детали

- •1.2 Материал детали и его свойства

- •1.3 Технологический анализ рабочего чертежа детали

- •1.4 Определение типа производства

- •2 Расчетно-технологический раздел

- •2.1 Расчет исходной заготовки

- •Изготавливаемых из круглого сортового проката по гост 2590-88. Размеры, мм

- •Допускаемое отклонение от концентричности пробитого в поковке отверстия, мм

- •Маршрутное описание технологического процесса

- •Выбор и обоснование технологических баз

- •2.4 Определение промежуточных припусков, допусков и размеров

- •2.5 Выбор технологического оборудования и станочных приспособлений

- •2.6 Выбор режущего и измерительного инструмента

- •2.7 Расчет режимов резания

- •2.8 Нормирование технологического процесса

1.2 Материал детали и его свойства

Следует привести данные о материале детали, его назначении и области применения в деталях машиностроения. Кроме того, необходимо сделать заключение о правильности выбора материала для данных условий работы детали в узле.

ПРИМЕР:

Химический состав и механические свойства стали Сталь 35 ГОСТ 1050-2014 приведены в таблицах 1 и 2.

Таблица 1 - Химический состав стали Сталь 35 ГОСТ1050-2014

S |

P |

Cr |

Сu |

до 0.04 |

до 0.035 |

до 0.25 |

до 0.25 |

|

Сечение, мм |

σ0,2 (МПа) |

σв (МПа) |

δ5 (%) |

Ψ % |

KCU (кДж/м2) |

НB, не более |

|

62⤫258 |

315 |

530 |

20 |

45 |

- |

187-217 |

|

штамповка |

Таблица 2- Механические свойства стали Сталь 35 ГОСТ 1050-2014

1.3 Технологический анализ рабочего чертежа детали

Анализ технологичности конструкции изделия направлен на повышение производительности труда, снижение затрат и сокращение времени на технологическую подготовку производства.

Конструкция изделия может быть признана технологичной, если она обеспечивает простое и экономичное изготовление изделия и удовлетворяет следующим требованиям:

- Конфигурация деталей и их материалы позволяют применять наиболее прогрессивные заготовки, сокращающие объем механической обработки (точное кокильное литье, литье под давлением, объемную штамповку и вытяжку, холодную штамповку различных видов и т. п.).

- При конструировании изделий используются простые геометрические формы, позволяющие применять высокопроизводительные методы производства. Предусмотрена удобная и надежная технологическая база в процессе обработки.

- Обоснованы заданные требования к точности размеров и формы детали.

- Использованы стандартизация и унификация деталей и их элементов.

- Для снижения объема механической обработки предусмотрены допуски только по размерам посадочных поверхностей.

- Обеспечена достаточная жесткость детали.

- Предусмотрена возможность удобного подвода жесткого и высокопроизводительного инструмента к зоне обработки детали.

- Обеспечен свободный вход и выход инструмента из зоны обработки.

- Учтена возможность одновременной установки нескольких деталей.

Конструкция изделия в значительной мере определяет содержание технологического процесса, его построение (маршрут), структуру операции, применяемый методы обработки, оборудование, оснастку и инструменты.

Анализ рабочего чертежа детали

В результате анализа необходимо сформулировать основные технологические задачи, которые необходимо решить при обработке детали, и при необходимости, откорректировать рабочий чертеж детали. Основные технологические задачи включают:

- Точность размеров: диаметральных, линейных, угловых.

- Точность формы: для цилиндрических деталей в продольном и поперечном сечениях (допуски круглости, цилиндричности, профиля продольного сечения), для плоскостных деталей (допуски прямолинейности и плоскостности).

- Точность взаимного расположения поверхности: допуски параллельности, перпендикулярности, соосности, симметричности, пересечения осей и т.п.

- Качество поверхностного слоя обработанных поверхностей: высота неровностей профиля, твердость, величина, знак и глубина распространения внутренних, остаточных напряжений.

Кроме того, на чертежах могут быть указаны и специальные технические требования: покрытия, термообработка, окраска, подгонка веса, уравновешивание и т. п. По всем этим группам технологических задач необходимо подробно изучить технические требования на изготовление с перечислением наиболее ответственных.

В результате формулируются основные технологические задачи, определяющие структуру технологического процесса, применяемое оборудование, оснастку, квалификацию исполнителя, контрольные операции и др.

ПРИМЕР:

Деталь изготавливается из марки стали: Сталь 35 ГОСТ 1050-2014

По техническим требованиям чертежа предусмотрена термическая обработка нормализация перед механической обработкой 187-217 HB, после механической обработкой, перед шлифованием термообработка-закалка до HRC 42...48.

Вал

быстроходный имеет габаритные размеры

Ø

58х253мм. Наибольшую точность обработки

требуют Ø50r6,

Ø45k6,

Ø42k6.

На валу имеются 2 канавки Ø39мм

одна канавка шириной 8мм, а другая шириной

5мм, также есть буртик Ø58,

2 фаски 2х45 ,

на Ø50r6

имеется шпоночный паз глубиной 5,5мм и

шириной 14мм, на Ø42k6

имеется шпоночный паз глубиной 5мм и

шириной 12мм. Требования к расположению

формы поверхности радиального биения

не должно превышать 0,01. Допуск круглости

не должен превышать 0,05мм.

,

на Ø50r6

имеется шпоночный паз глубиной 5,5мм и

шириной 14мм, на Ø42k6

имеется шпоночный паз глубиной 5мм и

шириной 12мм. Требования к расположению

формы поверхности радиального биения

не должно превышать 0,01. Допуск круглости

не должен превышать 0,05мм.

Качественная оценка технологичности характеризует технологичность конструкции обобщено и допускается на всех стадиях проектирования. Отработку на качественную технологичность начинаем с выбора и анализа материала, из которого данная деталь изготовлена. Правильный выбор и выполнение требований к его макро- и микроструктуре гарантирует прочность детали. При выборе учитывают влияние свойств материала на прочность и жесткость конструкции, виброустойчивость, износоустойчивость отдельных поверхностей, габариты и массы детали.

Необходимо учитывать технологические факторы, определяющие метод получение заготовки, обрабатываемость материала и связанные с этим затраты.

Заготовка на базовом предприятии получается из горячекатаного проката круглого профиля. Форма и размер заготовки соответствуют форме и размерам готовой детали. Конфигурация детали достаточно проста, что обуславливает возможность применения высокопроизводительных методов обработки. Форма и размеры детали таковы, что все поверхности можно обработать на выпускаемых станкостроительной промышленностью моделях металлорежущих станков. Деталь позволяет проводить обработку со всех сторон, ее конструкция жесткая, она допускает процесс резания сразу несколькими инструментами, то есть концентрацию операций.

Количественная оценка технологичности

В качестве количественных показателей рассматриваются коэффициенты использования материала, точности, шероховатости.

Расчет коэффициента использования материала:

Коэффициент использования материала определяется по формуле: Ким=mд/mз,

где mд – масса детали, mз – масса заготовки.

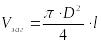

mз= ρ⋅V, где ρ – плотность материала, V – объём

Примечание – Для стали ρ = 7,85 г/см3;

для чугуна ρ = 7,1 г/см3

где D – диаметр наружной поверхности, см;

l – длина заготовки, см.

Количественную оценку технологичности конструкции детали производим по следующим коэффициентам:

Коэффициент точности Кт является относительно частым показателем технологичности конструкции и определяется по ГОСТ 14202-73.

Расчетная формула коэффициента точности имеет вид

Кт=1 – (1/Тср), (1)

где Тср – средний квалитет точности обработки поверхности изделия определяется по формуле:

Тср=(Н1+2·Н2+3·Н3+…+19·Н19)/(Н1+Н2+Н3+…+Н19),

где Н1, Н2,…,Нi – число размеров детали соответствующего квалитета точности.

ПРИМЕР:

Анализ рабочего чертежа детали показывает:

- количество поверхностей 14 квалитета:…36;

- количество поверхностей 13 квалитета:…9;

-количество поверхностей 12 квалитета:…3;

- количество поверхностей 10 квалитета:…1;

- количество поверхностей 7 квалитета:…1.

Тогда Тср =13,48.

Кт = 1 – ( 1/13,48) = 0,926

1.Если Кт< 0,25 – деталь не технологична.

2.Если 0,25<Кт< 0,85 – деталь средней технологичности.

3.Если Кт> 0,85 – деталь технологична.

ВЫВОД: Коэффициент точности удовлетворяет нормативному, так как Кт=0,926>0,85.

Расчет коэффициента шероховатости

Коэффициент шероховатости Кш определяется по ГОСТ 14202-73 и принимается в пределах от 0 до 1.

где Бср средняя шероховатость поверхности.

Определяем среднюю шероховатость по формуле 4:

,

где

,

где

–

число размеров детали соответствующего

класса шероховатости.

–

число размеров детали соответствующего

класса шероховатости.

ПРИМЕР:

ВЫВОД: коэффициент шероховатости удовлетворяет нормативному, т.к. Кш≤Кш.норм (Кш.норм≤0,27).

Расчет коэффициента унификации

Коэффициент унификации конструктивных элементов:

где Qэ.у.- число унифицированных элементов детали

Qэ.- общее число конструктивных элементов детали

В соответствии с чертежом детали, разобьем ее на конструктивные элементы, и проанализируем их размеры, путем сравнения с нормальными рядами из справочника, нормальные линейные размеры представлены в соответствии с ГОСТ 6636-69, нормальные углы в соответствии с ГОСТ 8908-58.

К конструктивным элементам детали относятся: линейные размеры, углы, отверстия, радиусы закругления, конусы, резьбы, галтели, фаски, проточки, крепления и т.д.

Унифицированный элемент детали – это стандартный компонент, который используется в различных устройствах и машинах с целью облегчить и ускорить процесс сборки и ремонта. Он является частью большого числа разных устройств и может быть заменен одним и тем же элементом в различных моделях и марках техники. Это позволяет снизить затраты на производство и обслуживание.

ПРИМЕР:

Qэ.у.= 25

Qэ.= 33

Условия

технологические

≥0,6.

≥0,6.

0,75≥0,6

Рассчитанные коэффициенты удовлетворяют условиям, деталь считается технологичной.