- •Диаграмма железоуглеродистых сплавов по дисциплине: оп. 04. Основы материаловедения

- •Пояснительная записка

- •Характеристика и виды сплавов

- •Диаграммы состояния двухкомпонентных сплавов

- •Железоуглеродистые сплавы

- •Железоуглеродистые сплавы

- •Фазы и структуры железоуглеродистых сплавов

- •Структуры железоуглеродистых сплавов:

- •Влияние химических элементов на свойства железоуглеродистых сплавов

- •Диаграммы состояния железоуглеродистых сплавов

- •Перечень рекомендуемых источников:

Железоуглеродистые сплавы

Железоуглеродистым сплавом называется сплав железа, насыщенный углеродом и другими химическими элементами в процессе доменной плавки или иного металлургического процесса.

Железоуглеродистые сплавы являются основными конструкционными материалами и представляют большую группу, как по объему производства, так и по многообразию различных марок.

Железоуглеродистые сплавы по своим физико-химическим и механическим свойствам делятся на две большие группы: стали и чугуны.

Сталь - это сплав железа с углеродом, в котором массовая доля углерода составляет до 2,14% (теоретически). На практике обычно массовая доля углерода составляет 1,3... 1,5 %.

Углеродистая сталь — это деформируемый, ковкий и прочный конструкционный материал, предел прочности которого достигает 1 150 МПа, твердость — 285 НВ и относительное удлинение — 32 %. Сталь имеет хорошую обрабатываемость резанием, сваривается и обрабатывается давлением

Чугун — это сплав железа с углеродом, в котором массовая доля углерода составляет 2,14... 6,67 % (теоретически). На практике применяются чугуны с массовой долей углерода 2,5...5,0%.

Свойства чугуна зависят от его структуры, т.е. от взаимодействия углерода с железом. В зависимости от структуры чугун будет обладать теми или иными физико-механическими свойствами.

Если это зернистая структура, то чугун будет обладать высокой твердостью и прочностью, а также высокой обрабатываемостью.

Большая часть товарного чугуна перерабатывается в сталь.

Фазы и структуры железоуглеродистых сплавов

Железоуглеродистый сплав в зависимости от физических условий (температура, давление) может находиться в трех фазовых состояниях: жидкой, полужидкой и твердой фазе.

Каждая из этих фаз, несмотря на однородность химического состава, имеет различные физические и механические свойства.

При изучении свойств железоуглеродистых сплавов научно-практический интерес представляют различные структуры твердой фазы, которые при взаимодействии с углеродом образуют железо.

Структуры железоуглеродистых сплавов:

Цементит — это химическое соединение углерода с железом (карбид железа) Fe3C.

Структура цементита представляет собой сложную ромбическую атомно-кристаллическую решетку со слабой металлической связью.

Температура начала плавления цементита — 1 147 °С,

конца плавления — 1 600 °С.

Цементит с различными химическими элементами, находящимися в железоуглеродистых сплавах, образует твердые растворы замещения.

При определенных условиях (температура и высокое давление) цементит распадается на свободный углерод (графит).

Цементит — ферромагнетик, аллотропных изменений не имеет, при температуре 217° С теряет магнитные свойства.

Количество углерода в цементите всегда постоянно и составляет 6,67%.

Цементит — это самая твердая (700...800 НВ) и хрупкая структурная составляющая железоуглеродистых сплавов, режет стекло, не поддается обработке резанием.

Пластичность цементита равна нулю.

В изломе цементит имеет мелкозернистое или игольчатое строение, белый блестящий цвет и является типичной структурой белых передельных чугунов.

Феррит — твердый раствор внедрения углерода в -железе.

Это малонауглероженное железо с массовой долей углерода до 0,02 %.

Феррит имеет твердость 60...80 НВ, прочность на растяжение в = 250 МПа (25 кгс/мм2), пластичность до 50 % и является микроструктурой низкоуглеродистых сталей, которая представляет собой крупные светлые зерна.

Аустенит — твердый раствор внедрения углерода в -железе.

Максимальная концентрация углерода в аустените составляет 2,14%, твердость — 170... 220 НВ.

Аустенит образуется при температуре 727° С и имеет неустойчивую структуру, при охлаждении распадается.

Структура аустенита обладает высокими механическими (прочность, пластичность, вязкость, твердость) и технологическими свойствами.

Перлит — механическая смесь твердого раствора феррита и химического соединения цементита.

Такая смесь получила название эвтектоида (легкораспадающийся).

Перлит имеет мелкопластинчатую или зернистую структуру.

Массовая доля углерода в перлите составляет 0,83%, твердость — 200...240 НВ, предел прочности на растяжение в= 1 100... 1 150 МПа (110... 115 кгс/мм2).

Перлит — структура неустойчивая, при температуре 727 °С распадается на аустенит.

Ледебурит — механическая смесь аустенита и цементита.

Ледебурит (эвтектика) содержит 4,3 % углерода, плавится при постоянной температуре 1 147 °С.

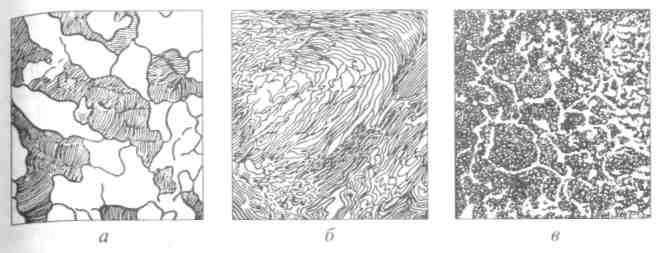

Сталь с массовой долей углерода 0,83 % называется эвтектоидной, менее 0,83 % — доэвтектоидной и более 0,83 % — заэвтектоидной. Микроструктуры эвтектоидной (перлит), доэвтектоидной (феррит + перлит) и заэвтектоидной (перлит + цементит вторичный) сталей представлены на рис. 4.

Рис. 4. Микроструктура углеродистых сталей:

а — доэвтектоидная сталь — феррит + перлит;

б — эвтектоидная сталь — перлит;

в — заэвтектоидная сталь — перлит + цементит

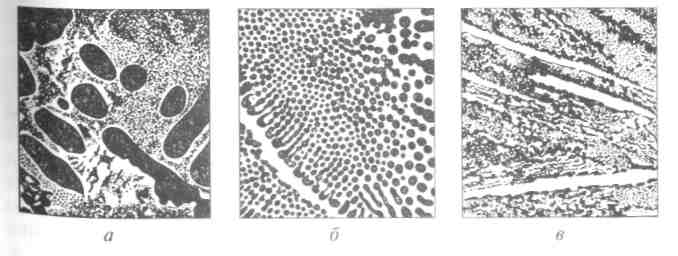

Чугун с массовой долей углерода 4,3 % называется эвтектическим, менее 4,3 % — доэвтектическим, более 4,3 % — заэвтектическим (рис.5).

Рис. 5. Микроструктура белых чугунов:

а - доэвтектический чугун — перлит + ледебурит + цементит;

б — эвтектичес-чугун — ледебурит;

в — заэвтектический чугун — ледебурит + цементит первичный