- •Диаграмма железоуглеродистых сплавов по дисциплине: оп. 04. Основы материаловедения

- •Пояснительная записка

- •Характеристика и виды сплавов

- •Диаграммы состояния двухкомпонентных сплавов

- •Железоуглеродистые сплавы

- •Железоуглеродистые сплавы

- •Фазы и структуры железоуглеродистых сплавов

- •Структуры железоуглеродистых сплавов:

- •Влияние химических элементов на свойства железоуглеродистых сплавов

- •Диаграммы состояния железоуглеродистых сплавов

- •Перечень рекомендуемых источников:

МИНИСТЕРСТВО ОБЩЕГО И ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

РОСТОВСКОЙ ОБЛАСТИ

государственное образовательное учреждение

начального профессионального образования профессиональный лицей №71

Ростовской области

УТВЕРЖДАЮ

Зам. директора по УМР

____________ Л.В. Петрова

« __ » ______________ 201_

Диаграмма железоуглеродистых сплавов по дисциплине: оп. 04. Основы материаловедения

Методическая разработка для учащихся

по профессии: 151902.03. Станочник (металлообработка)

2011

Рассмотрено и одобрено на заседании цикловой комиссии дисциплин профессионального цикла технологических профессий Протокол № ____от «___»_____20_г. Председатель цикловой комиссии __________________ Л. М Гуляева

|

Составлено в соответствии с рабочей программой дисциплины: ОП. 04. Основы материаловедение по профессии: 151902.03. Станочник (металлообработка) |

Составитель:

Л. М Гуляева, преподаватель высшей квалификационной категории

Пояснительная записка

Методическая разработка « Диаграмма железоуглеродистых сплавов» составлена в соответствии с рабочей программой дисциплины: ОП. 04. Основы материаловедение по профессии: 151902.03. Станочник (металлообработка).

Методическая разработка « Диаграмма железоуглеродистых сплавов» содержит теоретический материал о железоуглеродистых сплавах, структурных составляющих сплавов, о построении диаграмм различных сплавов. В ней содержится информация о влиянии углерода и основных примесей на свойства железоуглеродистых сплавов. Дана диаграмма железоуглеродистых сплавов.

Методическая разработка «Диаграмма железоуглеродистых сплавов» учебный материал для усвоения профильных базовых знаний по дисциплине ОП. 04. Основы материаловедение по профессии: 151902.03. Станочник (металлообработка).

Приведены вопросы для самоконтроля по темам.

Методическая разработка может быть использована для теоретической и самостоятельной подготовки учащихся, для подготовки к практическим занятиям и производственной практике по профессии 151902.03. Станочник (металлообработка) и других смежных профессий.

Характеристика и виды сплавов

Из-за низких механических свойств чистые металлы как конструкционные материалы в машиностроении находят ограниченное применение по сравнению со сплавами.

Сплав — это конструкционный материал, полученный путем сплавления нескольких химических элементов (металлов и неметаллов) и обладающий свойствами, присущими основному сплавляемому элементу.

Металлический сплав может быть получен не только сплавлением химических элементов, но и такими способами, как спекание, электролиз, диффузия, плазменное напыление, возгонка и др.

Конструкционный материал, полученный не сплавлением, называется псевдосплавом.

Если сплав имеет в своем составе 50 % и более металла, то он называется металлическим сплавом. Металлический сплав имеет более высокие механические и технологические свойства по сравнению с неметаллическим сплавом.

Химические элементы, образующие сплав, называются компонентами.

По своему составу сплавы могут быть двухкомпонентными (металл + металл, металл + неметалл), трех- и более компонентными.

Внутреннее строение сплавов определяется формой связи между компонентами.

Двухкомпонентные сплавы при нагревании (охлаждении) в силу особенностей взаимодействия друг с другом ведут себя неадекватно и, в связи с этим, имеют различное физическое строение и свойства.

К промышленным сплавам, которые находят широкое применение, относятся чугун и сталь — сплавы железа с углеродом; латунь — сплав меди с цинком; бронза — сплав меди с оловом и др.

Сплавы имеют атомно-кристаллическое строение, обладают аллотропией (полиморфизмом) и, по сравнению с чистыми металлами, более высокими механическими и технологическими свойствами.

Форма металлической связи сплавляемых химических элементе влияет на образование структуры сплава, их атомно-кристаллическую решетку.

Фазы.

Сплавам, так же как и чистым металлам, характерно атомно-кристаллическое строение. В каждом агрегатном состоянии взаимодействие сплавляемых компонентов проходит в определенном порядке.

В зависимости от агрегатного состояния, как это имеет место у чистых металлов, фазы могут быть газообразные, жидкие и твердые.

Каждое агрегатное состояние характерно определенным атомно-кристаллическим структурам.

В жидком состоянии при полной растворимости компонентов это масса атомов, перемешанная между собой, не имеющая связи.

Переход из газообразного состояния в жидкое и наоборот у сплавов осуществляется по тем же законам, что и у чистых металлов.

Сплав в твердом состоянии может иметь различную связь атомно-кристаллических решеток.

Жидкое или твердое состояние химических компонентов, образующих сплав при определенной температуре и давлении, называется системой.

Однородная часть системы, отделенная от других частей условной границей (линией), называется фазой.

Жидкая фаза характеризуется тем, что атомные кристаллические решетки сплавляемых компонентов распадаются и компоненты растворяются друг в друге или не растворяются и присутствуют в сплаве самостоятельно. Эта закономерность присуща многим сплавам

Твердая фаза — это однородная часть сплава с определенными атомно-кристаллическим строением и массовой долей сплавляемых компонентов. Атомные решетки сплавляемых компонентов взаимодействуют в строго определенном порядке.

Атомные решетки химических элементов, образующих сплав в твердом состоянии, образуют мелкие кристаллы — структуры.

В зависимости от внутреннего строения сплавов и металлической или химической связи между сплавляемыми элементами сплавы подразделяются на две группы:

-однородные сплавы

- неоднородные сплавы.

Однородные сплавы имеют общие атомные кристаллические решетки, в которые входят атомы сплавляемых компонентов.

Неоднородные сплавы имеют самостоятельные кристаллические решетки сплавляемых компонентов.

По характеру взаимодействия сплавляемых компонентов в твердой фазе различают:

- механические смеси,

-твердые растворы

- химические соединения.

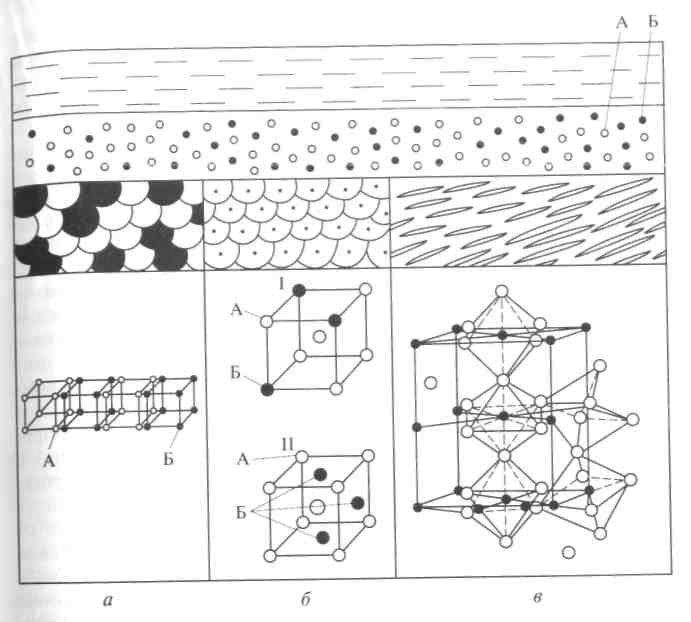

Механическая смесь сплавляемых компонентов А и Б (рис. 1, а) образуется тогда, когда атомные кристаллические решетки сохраняются и не вступают в химическую реакцию с образованием какого-либо нового соединения.

Связь между атомными решетками осуществляется за счет металлической связи.

Механическая смесь сплава будет неоднородного типа, т.е. сплавляемые компоненты А и Б в сплаве будут самостоятельными и чередоваться между собой в зависимости от их соотношения.

Свойства механической смеси зависят от свойств сплавляемых компонентов А и Б.

Как правило, эти микроструктуры имеют относительно высокую твердость, прочность, ударную вязкость, хорошо обрабатываются резанием

а б в

Рис. 1. Схематическое изображение структуры сплава:

а — механическая смесь;

б — твердый раствор (I — раствор замещения; II — раствор внедрения);

в — химическое соединение;

А, Б — сплавляемые компоненты

Твердые растворы в зависимости от взаимодействия атомов подразделяются:

- на твердые растворы внедрения

- твердые растворы замещения (рис. 1, б).

На рис. 1. б, - I показана атомно-кристаллическая решетка твердого раствора замещения. Атомно-кристаллическая решетка основного компонента А в форме объемно-центрированного куба (девять атомов) сохранилась, но три атома этого компонента замещены атомами сплавляемого компонента Б.

На рис. 1. б, - II показана атомно-кристаллическая решетка твердого раствора внедрения. При этом виде образования сплава атомно-кристаллическая решетка основного компонента А сохраняется. Атомно-кристаллическая решетка сплавляемого компонента Б разрушается, и его отдельные атомы внедряются в пространство атомно-кристаллической решетки основного компонента А. Таким образом, в атомно-кристаллической решетке твердого раствора внедрения девять атомов, как в основном компоненте А, плюс два-три атома компонента Б.

Твердые растворы по своим свойствам наиболее близки к свойствам основного компонента.

Они имеют низкую твердость, высокую плотность, ударную вязкость, прочность, хорошо деформируются в холодном и горячем состоянии. Микроструктура большинства конструкционных и инструментальных сталей представляет собой твердые растворы внедрения и замещения.

Химические соединения сплава образуются тогда, когда атомно-кристаллические решетки сплавляемых компонентов А и Б распадаются. Отдельные атомы этих компонентов образуют новые атомные решетки, которые по своему типу, форме и числу атомов отличаются от атомно-кристаллических решеток сплавляемых компонентов.

Химические соединения в сплаве образуются при строго определенном массовом соотношении сплавляемых компонентов А и Б.

Например, химическое соединение углерода с железом образуется при массовой доле углерода, равной 6,67%.

Свойства химических соединений также резко отличаются от свойств сплавляемых компонентов.

Химические соединения, как правило, очень твердые, хрупкие, тугоплавкие, имеют мелкозернистую или игольчатую микроструктуру.

На рис. 1.в. показана атомно-кристаллическая ячейка химического соединения углерода с железом.

Это сложная ромбическая пространственная атомно-кристаллическая решетка, состоящая из атомов железа и атомов углерода (компонентов А и Б).

В практике чаще всего в сплаве наблюдается смесь нескольких соединений (микроструктур), например механическая смесь химического соединения и твердого раствора или механическая смесь двух твердых растворов.