- •Термическая обработка по дисциплине: оп. 04. Основы материаловедения

- •Пояснительная записка

- •Термическая обработка

- •Превращения в стали при нагревании

- •При нагревании:

- •Превращения в стали при охлаждении

- •Аост — остаточный аустенит;

- •Режим термической обработки

- •Дефекты при отжиге

- •Нормализация

- •Закалка

- •Выбор температуры закалки

- •Режимы нагрева и охлаждения

- •Закалочные среды

- •Закаливаемость и прокаливаемость

- •В масле;

- •Дефекты закалки

- •Химико-термическая обработка

- •Цементация

- •При цементации образуются следующие дефекты:

- •Азотирование

- •Цианирование и нитроцементация

- •Диффузионная металлизация

- •Вопросы для самоконтроля:

- •Перечень рекомендуемых источников:

Цианирование и нитроцементация

Цианирование — это процесс насыщения поверхности деталей углеродом и азотом одновременно.

Цианированию подвергают детали из сталей с массовой долей углерода 0,3...0,4%. Цианирование проводят с целью повышения поверхностной твердости, прочности, износостойкости, выносливости и других механических и эксплуатационных свойств.

Цианирование по сравнению с другими видами химико-термической обработки имеет ряд преимуществ: возможность подвергать обработке детали сложной формы, малую длительность процесса, практически отсутствие коробления и деформации деталей в процессе обработки.

Как недостатки следует отметить большие затраты на охрану труда из-за токсичности и высокую стоимость цианистых солей. Все это значительно повышает себестоимость цианированных деталей.

Различают жидкостное и газовое цианирование. Газовое цианирование получило название нитроцементации.

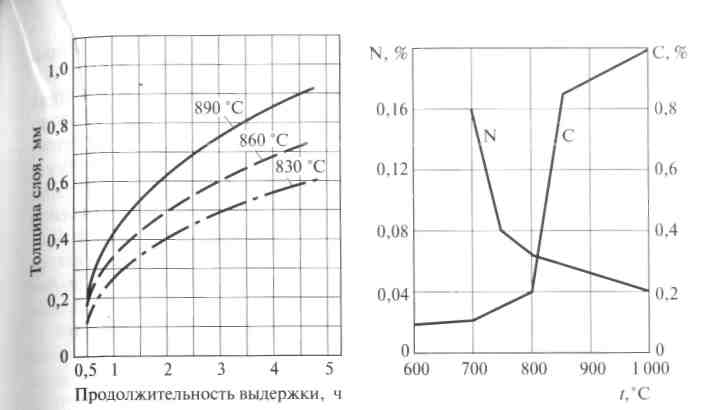

Жидкостное цианирование проводят в среде расплавленных солей цианистого натрия. Его проводят при температурах 820... 850 °С или 900...950°С. Процесс, осуществляемый при температурах 820... 850 "С, за 30... 90 мин позволяет получить слой толщиной до 0,35 мм, насыщенный углеродом и азотом, а при 900...950°С за 2... 6 ч — слой толщиной до 2 мм. На рисунке.14 представлена зависимость толщины цианированного слоя от температуры и продолжительности процесса.

Например, при продолжительности выдержки 2 ч при температуре 890 °С глубина цианированного слоя достигает 0,6 мм, при выдержке 4,5 ч при температуре 830 °С — также 0,6 мм.

После цианирования проводят закалку и низкий отпуск. Твердость цианированного слоя достигает 58...62 HRC.

На практике для цементации инструмента из быстрорежущих сталей применяют низкотемпературное цианирование в расплавленных цианистых солях. Его проводят при температурах 540... 560 °С при выдержке 1,0... 1,5 ч. В результате такой обработки цианированный слой будет иметь твердость 950... 1 100 HV.

Массовая доля углерода в процессе цианирования достигает 1 %,

азота — 0,2 %.

14 15

Рисунок. 14. Толщина цианированного слоя в зависимости от температуры и продолжительности процесса

Рисунок.15. Содержание углерода (С) и азота (N) в процессе цианирования

Диффузионная металлизация

Процесс насыщения поверхностного слоя деталей методом диффузии при высокой температуре различными металлами называется диффузионной металлизацией.

Она может осуществляться в твердом, жидком и газовом карбюризаторах (металлизаторах).

Твердые металлизаторы — это порошковые смеси, состоящие из ферросплавов: феррохрома, металлического хрома, хлористого аммония и др.

Жидкие металлизаторы — это, как правило, расплавленный металл, например цинк, алюминий и др.

Газовые металлизаторы — это летучие хлористые соединения металлов: алюминия, хрома, кремния, титана и др.

В зависимости от применяемого диффундируемого металла деталей различают следующие виды диффузионной металлизации: Алитирование (насыщение алюминием), хромирование, титанирование, вольфрамирование, сульфатирование (насыщение серой), борирование и др.

Алитирование осуществляют при температуре 700... 1 100 °С.

В поверхностном слое в структуре -железа растворяется алюминий, на поверхности образуется плотная пленка из оксида алюминия, Которая имеет высокую коррозионную стойкость в атмосфере и морской воде, а также высокую окалиностойкость при температуре 800...850°С, твердость 500 HV. Алитированию подвергают детали, работающие при повышенных температурах: клапаны двигателей, чехлы для термопар и др.

Алитирование производят следующими методами: в порошкообразных смесях, в расплаве алюминия, электролизом, в аэрозолях с алюминиевым и газовым распылением.

Хромированию подвергают детали, работающие в агрессивных средах: детали паровых установок, пароводяные приборы, детали и узлы, работающие в газовых средах при высокой температуре.

Хромирование проводят в порошкообразных смесях, вакууме расплаве хрома, газовой среде и керамических массах.

Насыщенная поверхность хромом на глубину до 0,15 мм обладает

окалийностойкостью в газовой среде до температуры 800 °С, в пресной и морской воде и в слабых кислотах.

Хромированию подвергаются любые стали. Твердость хромированного слоя в поверхности достигает 1 200... 1 300 HV. Для повышения твердости и ударной вязкости после хромирования детали подвергают нормализации.