- •Термическая обработка по дисциплине: оп. 04. Основы материаловедения

- •Пояснительная записка

- •Термическая обработка

- •Превращения в стали при нагревании

- •При нагревании:

- •Превращения в стали при охлаждении

- •Аост — остаточный аустенит;

- •Режим термической обработки

- •Дефекты при отжиге

- •Нормализация

- •Закалка

- •Выбор температуры закалки

- •Режимы нагрева и охлаждения

- •Закалочные среды

- •Закаливаемость и прокаливаемость

- •В масле;

- •Дефекты закалки

- •Химико-термическая обработка

- •Цементация

- •При цементации образуются следующие дефекты:

- •Азотирование

- •Цианирование и нитроцементация

- •Диффузионная металлизация

- •Вопросы для самоконтроля:

- •Перечень рекомендуемых источников:

При цементации образуются следующие дефекты:

• разъедание поверхностного слоя солями сернокислого бария;

• пониженная массовая доля углерода в цементированном слое;

• обезуглероживание, происходящее в процессе охлаждения из-за трещин или прогаров в ящиках;

• неравномерная глубина цементированного слоя в связи с перепадами температур в печи;

• перенасыщение углеродом в цементированном слое при нарушениях температурного и временного режимов, а также из-за высокого содержания в карбюризаторе углекислых солей;

• малая глубина цементированного слоя, возникающая при низких температурах и выдержках;

• внутреннее окисление, происходящее при газовой цементации из-за высокого содержания кислорода в атмосфере печи.

Появления этих дефектов можно избежать путем соблюдения химического состава карбюризаторов, теплового и временного режимов. Исправление дефектов у деталей машин осуществляют путем дополнительной нормализации и последующей химико-термической обработки.

Азотирование

Азотированием называется процесс химико-термической обработки, при которой поверхности деталей насыщаются азотом.

Азотирование осуществляют для получения высокой твердости поверхности, износостойкости, усталостной прочности и стойкости к возникновению задиров, повышения предела выносливости, коррозионной стойкости в атмосфере пресной воде и водяном паре, а также кавитационной стойкости различных деталей и инструмента.

Азотирование применяется также при декоративной отделке.

Азотированный слой может быть глубиной до 0,5 мм и иметь твердость

1 000... 1 100 HV, что значительно тверже цементита.

Из-за длительности процесса (до 90 ч) и высокой стоимости азотирование применяется реже, чем цементация.

Процесс азотирования проводят в среде аммиака при температурах 500...600°С. При нагреве из аммиака выделяется атомарный азот, который диффундирует в поверхность деталей.

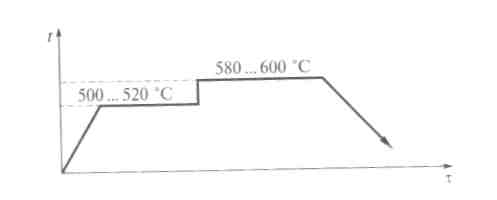

В целях ускорения процесса азотирования применяется двухступенчатый цикл (рисунок. 13).

Рисунок. 13 Схема двухступенчатого процесса азотирования:

t — температура; — время

Такая технология азотирования ускоряет процесс в 1,5 — 2 раза.

Сначала деталь нагревается до температуры 500... 520 С, затем осуществляется быстрый нагрев до температуры 580...600 С и далее — длительная выдержка и охлаждение вместе с печью или на воздухе.

Жидкостное азотирование проводят при температуре 570 °С в расплаве азотсодержащих солей. Жидкостное азотирование в десятки раз ускоряет процесс и значительно повышает вязкость детали. Недостатком жидкостного азотирования является применение ядовитых цианистых солей.

Таким образом, азотирование — это многоцелевая технологическая операция химико-термической обработки, проводимая для увеличения прочности и других свойств различных углеродистых и легированных конструкционных, инструментальных и специальных сталей (коррозионно-стойких, жаростойких и жаропрочных), тугоплавких и металлокерамических материалов, а также гальванических и диффузионных покрытий.

В процессе азотирования могут возникнуть дефекты.

Деформация и изменение размеров деталей возникают в связи с большими внутренними напряжениями из-за увеличения объема азотированного слоя. Для устранения этого дефекта при механической обработке следует предусмотреть занижение размеров на 4...6% глубины азотированного слоя.

Хрупкость и шелушение возникают при перенасыщении азотированного слоя азотом. На поверхности образуется хрупкая корочка на глубину до 0,05 мм и ее шелушение.

Этот дефект устраняется шлифованием.

Пониженная твердость, пятнистая твердость или пониженная глубина азотированного слоя — дефекты, появляющиеся при несоблюдении химического состава окружающей среды, плохой подготовке поверхности деталей и нарушении теплового режима.